- •Конспект для машинистов тк

- •Тема 3. Центробежные нагнетатели Принцип действия центробежного нагнетателя

- •Степень сжатия

- •Анализ степени сжатия

- •Степень сжатия при многоступенчатом сжатии.

- •Подача газа к нагнетателю.

- •Рабочие процессы в ступени нагнетателя.

- •Всасывающая камера.

- •Диффузоры.

- •Обратные направляющие аппараты.

- •Улитка.

- •Рабочие колеса.

- •Типы рабочих колес в зависимости от выходного угла лопатки β2

- •Зависимость выходной мощности Nе от производительности рабочего колеса Vк (q) и выходного угла лопатки β2

- •Колеса многоступенчатых машин.

- •Явление помпажа.

- •Характеристические кривые нагнетателя.

- •Режим при нулевой производительности

- •Поведение двигателей.

- •Показания приборов давления.

- •Устройство блока нагнетателя (эгпа)

- •Редуктор

- •Редукторы - мультипликаторы, применяемые на электроприводных гпа

- •Редуктор

- •Аккумулятор масла смазочной системы.

- •Аккумулятор масла системы уплотнения

- •Поплавковый клапан

- •Фильтр газа

- •Фильтр газа

- •Главный масляный насос

- •Главный масляный насос турбины гтк-10-4

- •Агрегат эгпа 2-12,5/76-1,50 (сдг)

- •Агрегат стд -12,5 с цбн 370-28-2.

- •Устройство центробежных нагнетателей

- •Нагнетатель 370-18

- •Двухступенчатый нагнетатель

- •Особенности подшипников и уплотнений нагнетателя природного газа

- •Подшипники роторов компрессоров и турбин.

- •Устройство и работа смазочного блока

- •Блок смазочный

- •Блок распределительный (маслоблок)

- •Устройство маслоблока

- •Фильтр масляный

- •Инжектор насоса Назначение и устройство инжектора

- •Работа инжектора.

- •Назначение и устройство сдвоенного обратного клапана.

- •Сдвоенный обратный клапан

- •Указатель уровня масла

- •Указатель уровня масла

- •Клапан предохранительный

- •Камера поплавковая

- •Поплавковая камера

- •Газоотделитель

- •Газоотделитель

- •Регулятор перепада давления

- •Система регулирования нагнетателей

- •Устройство и работа смазочно-уплотнительной системы.

- •Работа смазочно – уплотнительной системы

- •Схемы подключения нагнетателей

- •2.4. Технологические схемы компрессорных станций

- •Схемы технологической обвязки центробежного нагнетателя кс

- •Тема 4. Приводы нагнетателей Типы приводов центробежных нагнетателей. Типы газоперекачивающих агрегатов, применяемых на кс

- •Уральский турбомоторный завод (узтм), г. Екатеринбург

- •Невский завод им. Ленина (нзл), г.Санкт-Петербург

- •Первый Бриенский завод (Чехия), г.Брно

- •Техническая характеристика гпа с электроприводом

- •Обозначение газотурбинных гпа

- •Электрический привод нагнетателей Источники электроснабжения компрессорных станций

- •Типы синхронных электродвигателей, применяемых на кс для привода нагнетателей, их основные характеристики Техническая характеристика гпа с электроприводом

- •Синхронные двигатели стд-12500 и сдг-12500. Конструкция статора, ротора, подшипников Конструкция стд-12500

- •Инструкция по эксплуатации агрегата стд- 12500.

- •Инструкция по подготовке к пуску агрегата стд- 12500.

- •Инструкция по эксплуатации гпа. Пуск гпа в работу.

- •Обслуживание гпа во время работы.

- •Нормальный останов гпа.

- •Аварийный останов гпа.

- •Оперативный персонал должен аварийно остановить гпа кнопкой ао с гщу или спу в следующих случаях:

- •Автоматический пуск и останов эгпа-2-12500 (сдг)

- •4.2.2. Автоматический пуск. (сдг)

- •4.2.3. Останов агрегата.

- •Конструктивное исполнение электрооборудования

- •Газотурбинный привод компрессоров

- •Типы газотурбинных гпа, используемых на кс

- •(Типы гпа и их характеристики смотрите ранее)

- •Особенности газотурбинных двигателей

- •Принципиальные схемы гту с регенераторами и без регенераторов, двухвальных и трехвальных

- •Пусковые устройства

- •Пусковые устройства

- •Очистка циклового воздуха гту

- •Камеры сгорания

- •Корпуса компрессоров и газовых турбин

- •Роторы газовых турбин и компрессоров

- •Рабочие лопатки

- •Уплотнения, опорные и упорные подшипники

- •Система маслоснабжения кс и гпа, маслоочистительные машины и аппараты воздушного охлаждения масла

- •2.10. Система импульсного газа

- •Система топливного и пускового газа на станции

- •Обслуживание системы подготовки топливного и пускового газа

- •Профилактические мероприятия.

- •Проверка защиты и сигнализации гпа

- •Приведем краткое описание основных систем защиты применительно к агрегату

- •Защита по давлению масла смазки

- •Защита по погасанию факела

- •Защита по осевому сдвигу роторов

- •Защита по перепаду между маслом уплотнения и газом в полости нагнетателя (защита "масло-газ")

- •Защита от превышения температуры газа

- •Защита по превышению частоты вращения роторов твд, тнд и турбодетандера

- •Защита по температуре подшипников

- •Система защиты от вибрации

- •Кроме перечисленных выше основных систем защиты применяются и другие:

- •Очистка осевого компрессора в процессе эксплуатации

- •Промывка проточной части двигателя

- •Подготовка гпа к пуску

- •Пуск гпа и его загрузка

- •Пуск агрегата запрещается:

- •6.2, Порядок приема и сдачи дежурств.

- •Предупреждение помпажных режимов центробежного нагнетателя.

- •Нормальная и аварийная остановка агрегатов

- •3.16. Остановка компрессорной станции ключом аварийной остановки станции (каос)

- •Обслуживание системы маслоснабжения

- •Обслуживание системы подготовки циклового воздуха

- •Обслуживание системы подготовки топливного и пускового газа

- •Профилактические мероприятия.

- •Обслуживание аппаратов воздушного охлаждения (аво) газа и масла.

- •Аво масла

- •Обслуживание при остановке

- •Продувка пылеуловителя.

- •Состав блока сбора конденсата

- •Пуск в работу блока сбора конденсата

- •Рабочее состояние блока сбора конденсата

- •Работа блока сбора конденсата

- •Удаление жидкости из емкости е2

- •Нормальная эксплуатация пылеуловителей

- • Основные режимы работы пылеуловителей:

- •Системы продувки пылеуловителей

- •Принцип работы системы

- •Виды дефектов и неразрушающий контроль гпа

- •Методы дефектоскопии

- •1. Термины и определения

- •2. Система технического обслуживания и ремонта гпа

- •5. Состав работ при ремонтах

- •Краткий перечень возможных неисправностей , причины их возникновения и способы устранения

- •Система смазки нагнетателя с приводом от гпа–10

- •«Основные принципы разборки и сборки машин» разборка и сборка газотурбинных гпа

- •Охрана труда Требования безопасности при обслуживании гпа с газотурбинным приводом.

- •Т.Б. При эксплуатации гпа с электроприводом.

- •Опасные и вредные производственные факторы, создаваемы гпа и пути уменьшения их опасного и вредного действия.

- •Меры безопасности при обслуживании системы топливного и пускового газа

- •Меры безопасности при обслуживании системы подготовки циклового воздуха.

- •Меры безопасности при работе с маслом мс-8п

- •Требования безопасности при обслуживании гпа с авиационным приводом.

- •Средства индивидуальной защиты.

- •Техники безопасности при обслуживании системы технологического газа

- •Меры безопасности при выводе пылеуловителя в ремонт

- •Техника безопасности при обслуживании центробежного нагнетателя (цбн).

- •4. Техническое обслуживание блока охлаждения газа должно включать:

- •Техника безопасности при проведении ремонтных работ на маслопроводах

- •Защитное заземление

- •Защитное заземление, зануление

- •Техники безопасности при вскрытии центробежных нагнетателей

- •10.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

Камеры сгорания

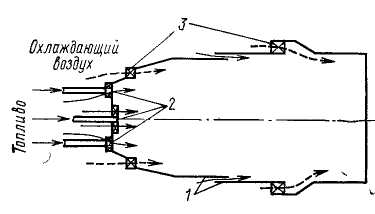

В камерах сгорания внутренняя энергия топлива при сжигании преобразуется в потенциальную энергию рабочего тела. В современных ГТУ используется жидкое или газообразное топливо. Для сжигания топлива необходим окислитель, которым служит кислород воздуха. Воздух повышенного давления поступает в камеру сгорания после компрессора.

При сжигании топлива образуются газообразные продукты сгорания высокой температуры, которые перемешиваются с дополнительным количеством воздуха. Образующийся горячий газ (рабочее тело) направляется в газовую турбину.

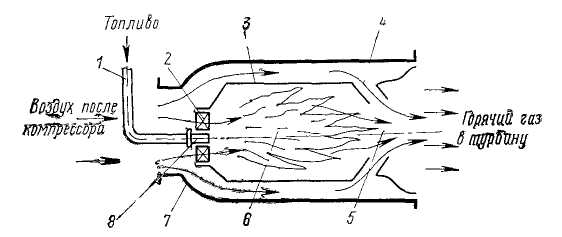

Простейшая камера сгорания (рис. 23) состоит из топливораздающего устройства 8, регистра первичного воздуха 2, пламенной трубы 3 и смесителя 4, которые размещаются в корпусе 7. Корпус нагружен давлением изнутри.

Топливораздающее устройство (горелка или форсунка) 8 подает топливо в зону горения 6. Весь воздух, подаваемый в камеру сгорания, разделяется на два потока. Меньшая часть воздуха (первичный воздух) в количестве, необходимом для поддержания процесса горения, поступает через регистр 2 в зону горения. Большая часть воздуха (вторичный воздух) в процессе горения не участвует, а проходит между корпусом 7 и пламенной трубой 3, охлаждая ее. Затем, пройдя через смеситель 4, этот воздух перемешивается с продуктами сгорания в зоне смешения 5, охлаждая их до заданной температуры.

К онструкция

камеры сгорания зависит от назначения

и схемы ГТУ,

параметров ее цикла и вида топлива.

онструкция

камеры сгорания зависит от назначения

и схемы ГТУ,

параметров ее цикла и вида топлива.

Рис. 23. Камера сгорания ГТУ.1 — подвод топлива, 2 — регистр, 3 — пламенная труба, 4 — смеситель, 5 — зона смешения, 6 — зона горения, 7 — корпус, 8 — топливораздающее устройство (форсунка)

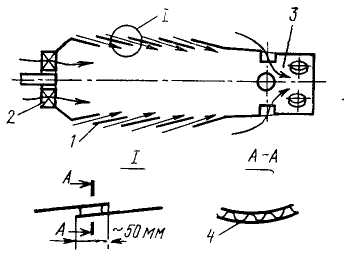

Вместе с тем существует ряд признаков, по которым можно разделить камеры сгорания ГТУ на несколько типов. Так, камеры сгорания бывают выносные и встроенные. Выносные

располагаются вне корпусов турбины и компрессора и соединяются с ними или регенератором трубопроводами, а встроенные находятся непосредственно в корпусе ГТУ.

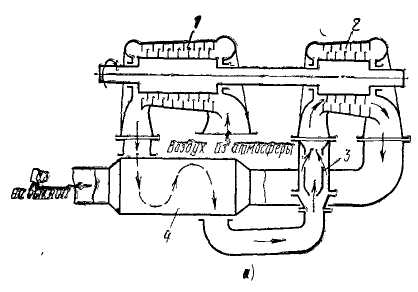

Рис. 24. Газотурбинные установки с выносной (а) и встроенными (б) камерами сгорания:1— компрессор, 2 — турбина, 3 — камера сгорания, 4 — регенератор

Выносные камеры сгорания, чаще всего используемые в стационарных ГТУ и реже — на транспортных (судовых, локомотивных и автомобильных), хорошо компонуются с регенераторами. Расположения выносной камеры сгорания в ГТУ с регенерацией теплоты и встроенной показаны на рис. 24, а, б.

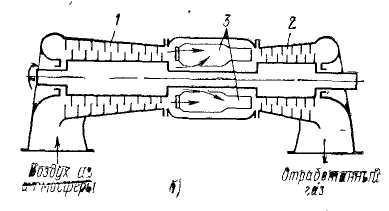

По конструктивным признакам встроенные камеры сгорания могут быть кольцевыми, трубчато-кольцевыми и секционными (рис. 25, а-в), а также индивидуальными (см. рис. 23).

Кольцевые камеры сгорания (рис. 25, а) наиболее легки, компактны, используются в простой схеме ГТУ и располагаются между компрессором и турбиной вокруг ротора 2. -

Рис. 25. Встроенные камеры сгорания:

а — кольцевая, б — трубчато-кольцевая, в — секционная; 1,5 — внутренняя и наружная обечайки корпуса, 2 — ротор, 3,4 — внутренняя и наружная обечайки пламенной трубы, 6 — регистры, 7 — патрубки переброски пламени, 8 — пламенная труба, 9 — корпус

Рабочий объем кольцевой камеры сгорания представляет собой сплошное кольцевое пространство между внутренней 3 и наружной 4 обечайками пламенной трубы. Кольцевые камеры сгорания, работающие на жидком топливе, применяются преимущественно в авиации, так как при больших размерах, они становятся ненадежными. В стационарных ГТУ используются кольцевые микрофакельные камеры сгорания, работающие на газе.

Трубчато-кольцевые камеры сгорания (рис. 25, б) имеют несколько пламенных труб 8, расположенных в общем корпусе вокруг оси турбокомпрессора (обычно их 6—12) и соединенных патрубками 7 для переброски пламени. Это необходимо при пуске, а также случайном погасаний факела в одной из пламенных труб. Вторичный воздух омывает пламенные трубы снаружи. Продукты сгорания попадают в общий кольцевой патрубок, а из него—в газовую турбину.

Секционные камеры сгорания (рис. 25, в) состоят из нескольких одинаковых камер сгорания, расположенных вокруг оси турбокомпрессора в собственных корпусах 9, соединенных патрубками 7. Продукты сгорания попадают в турбину из общего кольцевого коллектора. Секционные камеры сгорания самые большие по габаритам, однако наиболее удобные при ремонте, так как разборки всех камер сгорания в этом случае не требуется.

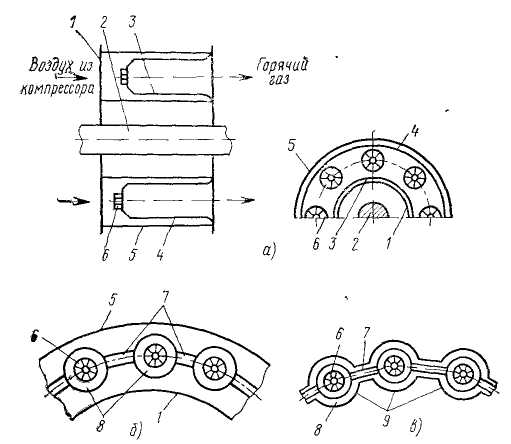

Рис. 26. Многогорелочная камера сгорания:

1 — корпус пламенной трубы, 2 —регистры, 3 — каналы для прохода воздуха

В настоящее время в стационарных ГТУ, особенно транспортных, все чаще применяются камеры сгорания, объединяющие признаки трубчато-кольцевых, секционных и индивидуальных.

Кроме того, камеры сгорания можно разделить по роду сжигаемого топлива — жидкого, газообразного, твердого.

Камеры сгорания, в которых сжигают жидкое и газообразное топливо, отличаются размерами горелочных устройств, а для сжигания твердого топлива имеют дополнительные устройства для удаления золы. Пока камеры сгорания для сжигания твердого топлива находятся в опытной эксплуатации.

По направлению потоков камеры сгорания подразделяют на прямоточные и противоточные. В прямоточных продукты сгорания и воздух имеют одинаковое направление, а в противоточных их направление встречное.

Рис.

27. Пламенная труба из обечаек:

1 — обечайки,

2 — регистр, 3

—

смеситель, 4

—

волнистая лента

Рис.

27. Пламенная труба из обечаек:

1 — обечайки,

2 — регистр, 3

—

смеситель, 4

—

волнистая лента

Камеры сгорания подразделяются также по количеству горелок на одной пламенной трубе на одногорелочные и многогорелочные (рис. 26).

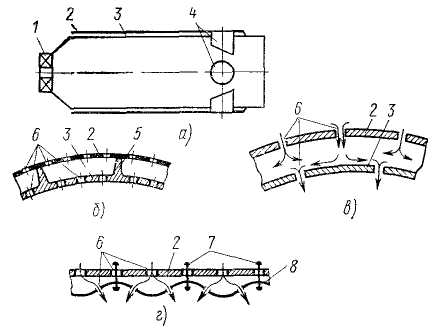

Одним из основных элементов любой камеры сгорания является пламенная труба. На рис. 27 показана пламенная труба, состоящая из отдельных обечаек 1, вставленных друг в друга. Между обечайками остается зазор, так как они отделены друг от друга волнистой лентой, приваренной к наружной обечайке контактной сваркой. На рис. 28а, показана двухстенная пламенная труба, а на рис. 28, б — г различные схемы ее охлаждения. Внутренняя стенка 3 (рис. 28, б, в) может иметь ребра 5, на которых держится наружная стенка 2, или не иметь их. Внутренняя стенка может быть также гофрированной (рис. 28, г) и крепится к наружной специальными штифтами 7.

Особое внимание обращают на организацию охлаждения пламенной трубы, так как температура среды внутри нее достигает 1500—1800° С. В пламенной трубе, показанной на рис. 27, небольшое количество вторичного воздуха проходит в кольцевые щели между обечайками и образует на ее внутренней поверхности защитную пленку, отделяющую стенку трубы от пламени. Такой слой создается при любой схеме охлаждения. В стенках двухстенной пламенной трубы (рис. 28, а—г) выполняются отверстия 6, через которые проходит охлаждающий воздух, создающий защитную пленку. Кроме того, применяют одновременное охлаждение через кольцевые щели и отверстия.

Рис.

28. Двухстенная пламенная труба (а) и

схемы

ее охлаждения (б,

в, г).

Рис.

28. Двухстенная пламенная труба (а) и

схемы

ее охлаждения (б,

в, г).

1 — регистр, 2, 3 — наружная и внутренняя стенки, 4 — смеситель, 5 — ребра, 6 — отверстия для прохода воздуха, 7 — штифты, 8 — гофрированная внутренняя стенка

Теплота передается к стенкам пламенной трубы в основном от светящегося факела пламени лучеиспусканием. Несмотря на охлаждение, стенки пламенных труб имеют высокую температуру и поэтому изготавливаются из жаростойкой стали.