- •Ф илиал «Восток»

- •Е.А. Петрулевич

- •Организация производства

- •На предприятиях машиностроения

- •Учебное пособие

- •1. Общие методические указания

- •1.1. Цель и задачи курсового проекта

- •1.2. Выбор варианта задания по курсовому проектированию

- •1.3. Требования к выполнению, оформлению и защите курсового проекта

- •2. Методические указания по выполнению разделов курсового проекта

- •2.1. Организация простого производственного процесса во времени

- •2.2. Особенности организации участков серийной сборки изделий (усс)

- •2.3. Особенности организации предметно-замкнутых участков (пзу)

- •2.4. Организация поточного производства

- •2.4.1. Особенности организации однопредметной непрерывно-поточной линии (онпл)

- •2.4.2. Особенности организации однопредметной прерывно-поточной линии (оппл)

- •2.4.3. Особенности организации многопредметной непрерывно-поточной линии (мнпл)

- •2.4.4. Особенности организации многопредметных прерывно- поточных линий (мппл)

- •2.5. Организация освоения производства новой продукции

- •I. Рассчитать

- •2.6. Выбор метода перехода на выпуск новой продукции

- •Общие исходные данные для всех вариантов задания

- •3. Тематика учебных заданий курсового проекта по вариантам

- •3.1. Исходные данные для расчета и анализа продолжительности производственного цикла простого процесса

- •3.2. Исходные данные и технологические процессы производства продукции на усс

- •Норма штучного времени, мин.

- •3.3. Исходные данные и технологические процессы производства продукции на пзу

- •3.4. Исходные данные и технологические процессы производства продукции на онпл

- •3.5. Исходные данные и технологические процессы производства продукции на оппл

- •3.6. Исходные данные и технологические процессы производства продукции на мнпл

- •3.7. Исходные данные и технологические процессы производства продукции на мппл

- •3.8. Исходные данные для организации освоения производства новой продукции

- •I. Рассчитать

- •Общие данные для всех вариантов задания:

- •Исходные данные по вариантам заданий

- •3.9. Исходные данные для выбора метода перехода на выпуск новой продукции

- •Литература

2.4.4. Особенности организации многопредметных прерывно- поточных линий (мппл)

МППЛ применяются в серийном производстве, главным образом в заготовительных и обрабатывающих цехах предприятий.

Организационные формы МППЛ весьма многообразны. Наиболее распространенными являются МППЛ с последовательно-партионным чередованием (переменно-поточные линии). При организации таких линий период производства изделий j-го наименования расчленяют на несколько периодов оборота линий, в каждый из которых изготавливается только один объект производства.

Для всех объектов в данном случае устанавливают:

одинаковый средний такт и частные ритмы выпуска партий изделий;

частные такты и частные ритмы;

одинаковый такт и частные ритмы.

Число рабочих мест (станков) для всех объектов производства может быть одинаковым, так и различным. За рабочим местом закрепляют одну или несколько операций каждого объекта производства. Состав операций технологического процесса для всех объектов производства может быть одинаковым, а может быть и различным по нескольким операциям. Последовательность операций технологического процесса для всех объектов производства остается прямоточной.

время

изготовления изделия j-го

наименования;

время

изготовления изделия j-го

наименования;

переналадка рабочих мест в связи со сменой номенклатуры изделий

Рис. 2.14. Стандарт-план МНПЛ

Нормы штучного времени могут быть одинаковыми, различными по нескольким операциям, различными по всем общим операциям (причем различие по всем общим операциям одностороннее (либо все увеличиваются, либо все уменьшаются) и двустороннее), а также различными по одной общей операции.

Технологическое оснащение: разное для различных объектов производства, требующее переналадки; одинаковое или разное по отдельным объектам производства, требующее или не требующее переналадки.

Организация работы МППЛ основывается на расчете двух групп календарно-плановых нормативов.

Расчет первой группы календарно-плановых нормативов. В зависимости от степени конструктивно-технологического сходства изделий используют один из трех вариантов расчета КПН первой группы.

Первый вариант расчета КПН. На МППЛ объединяют предметы труда, одинаковые по составу и последовательности технологических операций, с одинаковым штучным временем для всех общих операций по всем объектам, с одинаковым технологическим оснащением для всех объектов (не требуется переналадка оборудования).

В этом случае изготовление всех деталей (изделий) ведется с одинаковым средним тактом выпуска и одинаковым числом рабочих мест по каждой i-ой операции, т.е. rпр.п = const, Спр.п = const.

Средний такт выпуска изделий (rпр.п, мин./шт.) определяют по формуле

(2.59)

(2.59)

где Fэф – эффективный фонд времени работы линии в плановом периоде, мин.;

Nзj - программа запуска (выпуска) по каждому j-му наименованию изделий на плановый период времени, мин.;

Н – номенклатура изделий, закрепленных за линией.

Количество рабочих мест на каждой i-ой операции (Спр.п.i) рассчитывают по формуле

(2.60)

(2.60)

где tij – норма штучного времени i-ой операции изделия для j-го наименования, мин.;

kв – коэффициент выполнения норм времени на i-ой операции.

Общее количество рабочих мест на линии (Cпр.п.л) определяют по формуле

(2.61)

(2.61)

В этом случае режим запуска изделий различных наименований не регламентируется, а стандарт-план, составленный на один период оборота (Тоб) линии, является одинаковым для всех наименований изделий и составляется как для ОППЛ.

Второй вариант расчета КПН. На МППЛ изготавливают изделия, имеющие одинаковые (или различные по небольшому количеству операций) состав и последовательность технологических операций, одинаковые (или различные по одним-двум общим операциям) нормы штучного времени, одинаковое или различное технологическое оснащение, не требующее или требующее переналадки.

В этом случае изготовление всех изделий j-го наименования ведется с одинаковым средним тактом выпуска и одинаковым или различным числом рабочих мест на каждой i-ой операции, т.е. rпр.п = const, Спр.п = const или Спр.п = var.

При одинаковом среднем такте и одинаковом числе рабочих мест их размер определяют по тем же формулам, что и в первом варианте (формулы (2.59), (2.60)), при различном числе рабочих мест их величину определяют по формуле

(2.62)

(2.62)

При последовательно-партионном чередовании объектов производства в один период (кратный периоду оборота линии) на поточной линии производится партия изделий одного j-го наименования, в последующий (тоже кратный) период после переналадки на линии производится партия изделий другого, (j+1)-го наименования и т.д.

Таким образом, стандарт-план смены партий изделий, составленный, например, на месяц, представляет собой последовательную совокупность планов отдельных ОППЛ.

Третий вариант расчета КПН. На МППЛ выпускают изделия, имеющие одинаковый (или различный по небольшому количеству) состав операций технологического процесса, при этом сохраняется прямоточность по всем объектам, но детали различных наименований имеют различные нормы штучного времени по всем (или большинству) операциям обработки, технологическое оснащение различное, требуется переналадка оборудования.

В этом случае изготовление всех изделий j-го наименования ведется с частными тактами и одинаковым количеством рабочих мест, т.е. rпр.п = var, Спр.п = const.

Частный такт по каждому j-му наименованию продукции определяется по формуле

(2.63)

(2.63)

где Тj – суммарная трудоемкость обработки изделия j-го наименования с учетом kв, мин.

Количество рабочих мест (станков), необходимых для выполнения каждой i-ой операции, определяют по формуле (2.60), как и в первом варианте.

Коэффициент загрузки оборудования (kз.об) во всех случаях определяют по формуле

(2.64)

(2.64)

где Спр.п.р.i и Спр.п.пр.i – соответственно расчетное и принятое число рабочих мест.

Расчет второй группы календарно-плановых нормативов. Размер партии изделий j-го наименования (nj, шт.) определяют по формуле (2.54). Среднюю длительность простоя каждого рабочего места (Прj) при переходе с изготовления партии изделий одного наименования на изготовление партии изделий другого наименования рассчитывают по формуле

![]() (2.65)

(2.65)

При определении размера партии изделий j-го наименования (nj) на МППЛ должно соблюдаться условие

(2.66)

(2.66)

Желательно, чтобы это отношение было целым числом. Количество изделий, выпускаемых поточной линией за период оборота, определяют по формуле

(2.67)

(2.67)

где

- суммарная занятость поточной линии

изготовлением изделий j-го

наименования по всем Х

партиям в плановом периоде, смен;

- суммарная занятость поточной линии

изготовлением изделий j-го

наименования по всем Х

партиям в плановом периоде, смен;

Тoб.j – период оборота линии при изготовлении деталей j-го наименования, смен.

При периоде оборота линии, равном одной смене,

(2.68)

(2.68)

Суммарную занятость поточной линии изделиями j-го наименования в плановом периоде устанавливают по формуле

(2.69)

(2.69)

Периодичность чередования партии изделий j-го наименования (Rчер.j, дни) в соответствии с выбранной партией определяется по формуле

(2.70)

(2.70)

где Др – количество рабочих дней в месяце.

Длительность производственного цикла (tц.j, смен) определяется по формуле

(2.71)

(2.71)

Виды транспортных средств для межоперационного и межцехового перемещения изделий выбирают также, как и для ОППЛ.

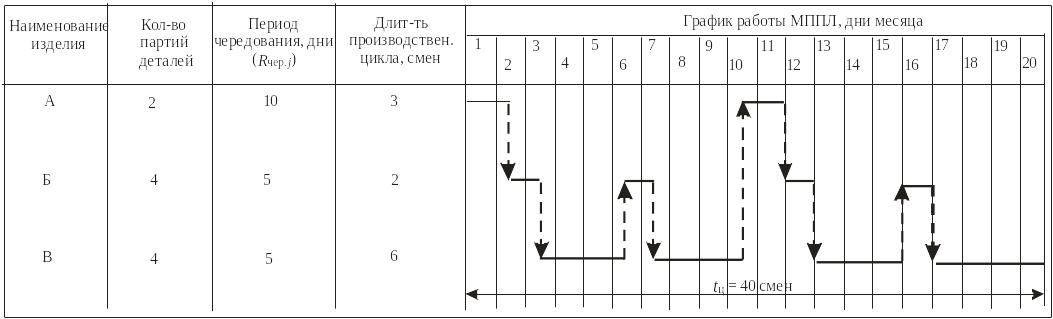

Стандарт-план МППЛ строится на период, равный наибольшему периоду чередования, но не более чем на один месяц.

Стандарт-план МППЛ должен отражать:

чередование изделий на линии;

время занятости линии изготовлением каждого изделия j-го наименования;

режим работы линии в периоды, когда она работает со своими частными тактами при изготовлении изделий j-го наименования.

Кроме того, строится m графиков стандарт-планов ОППЛ на период оборота линии, так как когда обрабатывается одно изделие, МППЛ работает как ОППЛ. Другими словами, необходимо построить графики работы линии, графики регламентации труда, рассчитать межоперационные оборотные заделы по каждому j-му наименованию изделий. Если m < 3, то графики строят по всем наименованиям изделий, а если m > 3, то графики стандарт-планов строят только для ведущих изделий, количество которых не должно превышать 3.

Исходными данными для построения стандарт-плана МППЛ являются:

месячная (годовая) программа каждого j-го наименования изделия (Nj), шт.;

программа каждого j-го наименования изделия за период оборота линии (no.j), шт.;

период оборота линии (Тоб.j), смен;

технологический процесс по изготовлению изделий каждого j-го наименования и нормы времени по выполнению каждой i-ой операции.

Методика построения стандарт-плана МППЛ с последовательно-партионным чередованием аналогична методике построения стандарт-плана МНПЛ, а методика построения графиков стандарт-планов по каждому j-му наименованию изделия аналогична методике построения стандарт-плана для ОППЛ.

Типовой пример для расчета

В механообрабатывающем цехе на МППЛ (переменно-поточной) обрабатываются детали трех наименований – А, Б, В. Месячная программа выпуска деталей каждого наименования: А – 1800, Б – 2400, В – 3600 шт. Нормы времени выполнения каждой операции соответственно составляют (мин.):

для детали А: t1 = 3,1; t2 = 3,0; t3 =3,2; t4 = 3,0;

для детали Б: t1 = 3,2; t2 = 3,1; t3 =3,1; t4 = 2,9;

для детали В: t1 = 6,25; t2 = 5,70; t3 =4,75; t4 = 6,15; t5 = 3,5.

Режим работы линии – двухсменный. Продолжительность рабочей смены – 8 ч. В месяце 20 рабочих дней. Потери времени на плановые ремонты составляют 9% от номинального фонда времени, время на переналадку оборудования – 20 мин., коэффициент выполнения норм времени равен 1. Рассчитать КПН первой и второй группы, построить стандарт-план МППЛ.

Решение

1. Определяем суммарную трудоемкость по изделиям, обрабатываемых на МППЛ:

2. Определяем частные такты по каждому j-му наименованию деталей по формуле (2.63)

3. Определяем количество рабочих мест, необходимых для выполнения каждой i-ой операции по формуле (2.60)

(принимаем

Спр.п.пр.1

= 2);

(принимаем

Спр.п.пр.1

= 2);

(принимаем

Спр.п.пр.2

= 2);

(принимаем

Спр.п.пр.2

= 2);

(принимаем

Спр.п.пр.3

= 2);

(принимаем

Спр.п.пр.3

= 2);

(принимаем

Спр.п.пр.4

= 2);

(принимаем

Спр.п.пр.4

= 2);

(принимаем

Спр.п.пр.5

= 1).

(принимаем

Спр.п.пр.5

= 1).

4. Определяем коэффициент загрузки оборудования МППЛ (формула (2.64))

![]()

5. Определяем длительность простоя каждого рабочего места при переходе с изготовления партии деталей одного наименования на партию деталей другого наименования по формуле (2.65)

![]()

![]()

![]()

6. Определяем занятость поточной линии деталями j-го наименования (формула (2.69))

8. Определяем количество деталей, выпускаемых за период оборота линии (Тоб), равный одной смене по формуле (2.68)

9. Определяем соотношение размера партии деталей j-го наименования, запускаемых в производство, и партии деталей, обрабатываемых за период оборота линии по формуле (2.66)

10. Определяем период чередования партии деталей j-го наименования (формула (2.70))

11. Определяем длительность производственного цикла обработки партии деталей j-го наименования по формуле (2.71)

12. Строим стандарт-план МППЛ с последовательно-партионным чередованием деталей j-го наименования (рис. 2.15).

13. Строим стандарт-план работы МППЛ по каждому j-му наименованию деталей. График стандарт-плана работы МППЛ по обработке детали А представлен на рис. 2.16. Графики по обработке деталей Б и В строятся аналогично.

14. Определяем величину межоперационных оборотных заделов по детали А (формула (2.43)), полученные данные заносим в таблицу 2.8. Аналогично расчет заделов производится по деталям Б и В.

Таблица 2.8

Расчет межоперационных оборотных заделов при обработке деталей А

Частные периоды |

Длительность частного периода, мин. |

Расчет заделов, шт. |

Площадь эпюр, дет./мин |

Т1

Т2

Т3 |

422

29

29 |

Между 1-й и 2-й операциями

|

1899

145

276 |

Итого |

2320 |

||

Т1

Т2 |

422

58 |

Между 2-й и 3-й операциями

|

3587

493 |

Итого |

4080 |

||

Продолжение таблицы 2.8 |

|||

Т1

Т2 |

422

58 |

Между 3-й и 4-й операциями

|

3587

493 |

Итого |

4080 |

||

Всего |

10480 |

||

Площадь эпюр при обработке детали Б составляет 6787, а детали В – 17790 дет./мин.

15. Определим среднюю величину задела по каждому j-му наименованию деталей по формуле (2.44)

16. Определяем значение незавершенного производства без учета затрат труда в предыдущих цехах по формуле (2.39)

Контрольные вопросы

1) Перечислите принципы, которые в максимальной степени характеризуют поточное производство.

2) Как отличить однопредметные поточные линии от многопредметных?

3) Какое условие позволяет отличить прерывную поточную линию от непрерывной?

4) Раскройте сущность «условия синхронизации».

5) Перечислите основные календарно-плановые нормативы поточных линий.

6) Дайте определение «такта линии».

7) Какова цель расчета «периода конвейера»?

8) Перечислите заделы, формируемые на непрерывных поточных линиях. Дайте их характеристику.

9) Какую информацию предоставляет «межоперационный оборотный задел»?

10) Действительно ли, что межоперационные оборотные заделы рассчитываются между каждой парой смежных операций? Какие операции называются смежными?

Рис. 2.15. Стандарт-план МППЛ с последовательно-партионным чередованием

Примечание: tц = 38 смен (2·3 + 4·2 + 4·6), включая время обработки деталей; время на переналадку оборудования – 1,2 смены (45,6·2 + 71,2·4 + 48,8·4); время на проведение плановых ремонтов оборудования – 0,8 смены; всего – 40 смен.

Рис.

2.16. Стандарт-план работы МППЛ по обработке

детали А

Рис.

2.16. Стандарт-план работы МППЛ по обработке

детали А