- •Глава 1 основные положения теории авиационных двухконтурных турбореактивных двигателей

- •1.1. Схема и принцип действия авиационного двухконтурного

- •Турбореактивного двигателя

- •1.2. Изменение параметров газового потока

- •1.3. Рабочий процесс в двухконтурном турбореактивном двигателе

- •1.4 Основные параметры и коэффициенты полезного действия трдд

- •1.5. Влияние параметров рабочего процесса и степени двухконтурности на удельные параметры трдд

- •1.6. Дроссельные, высотные и скоростные характеристики трдд

- •Глава 2

- •2.1. Основные определения надежности

- •2.3. Надежность двигателей в эксплуатации

- •Глава 3

- •3.2. Основные технические данные трдд д-зоку и д-зокп

- •8,3 ±0,1 15,45 ±0,2 Клапаны перепуска воз* духа (кпв) за V и VI ступенями квд и регулируемый входной направляющий аппарат (рвна) квд Трубчато-кольцевая с 12 жаровыми трубами Осевая, реактивная

- •600 ± 60 Левое

- •0,627 Левое

- •0,18. . .0,29 Мкч-62тв серии 2, 1 шт.

- •Скна-22-2а, 1 шт. 27± 10% 29 ±2 сп-06вп-3, 2 шт. Апд-55, 1 шт.

- •Привод постоянной частоты вращения (ппо)

- •0,16 ±0,03 Мств-2,2 (1 шт.);

- •0,22 ± 0,045 СгДфр-1т (1 шт.);

- •Эмрв-27б-1 (вариант 4), 1 шт.

- •2Дим-4т, один комплект идт-8 с демпфером д59-4

- •2. Погрешность расходомера по шкале запаса топлива составляет ±4% максимального количества топлива. Масломер:

- •2С7к, один комплект на два двигателя

- •27 ± 10% Дп-11, 4 шт. На два двигателя

- •Направление вращения

- •Привод передней коробки от ротора нд

- •I Левое I 0,610

- •3.3, Эксплуатационные режимы работы двигателей

- •2. Допустимое превышение частоты вращения ротора на время не более 3 с при проверке приемистости до макси- мального режима в полете:'

- •3. Температура газов за турбиной при проверке приемистости для д-зоку равна 650°с, а д-зокп 655°с.

- •3.4. Эксплуатационные характеристики двигателей

- •Глава 4 компрессор двигателя 4.1. Принцип работы осевого компрессора

- •4.2. Неустойчивая работа (пом паж) компрессора и способы ее предотвращения

- •4.3. Основные узлы компрессора. Действующие на них нагрузки

- •4.4. Компрессор низкого давления

- •4.5. Компрессор высокого давления

- •Ступени квд: 1 — направляющая лопатка; 2— наружное кольцо; 3 — подвеска; 4 — спрямляющая лопатка; 5 — внутренний фланец

- •12 Кольцо

- •4.6. Опыт эксплуатации компрессора

- •Глава 5

- •5.2. Разделительный корпус

- •5.3. Центральный привод

- •5.4. Передняя коробка приводов

- •5.5. Задняя коробка приводов

- •Глава 6 камера сгорания

- •6.1. Краткие сведения о рабочем процессе в камере сгорания

- •6.4. Опыт эксплуатации узла камеры сгорания

- •Глава 7 турбина

- •7.1. Краткие сведения о рабочем процессе в турбине

- •7.4. Турбина низкого давления

- •7.5. Узел задней опоры двигателя

- •7.6. Опыт эксплуатации узла турбины

- •Глава 8

- •8.2. Корпус реверсивного устройства

- •8.3. Створки, обтекатели реверсивного устройства и противопожарная перегородка

- •8.4. Силовые балки и рычаги стягами

- •8.6. Механический замок створок

- •8.7. Особенности конструкции узла реверсивного устройства двигателя д-зокп

- •8.8. Система управления, блокировки и сигнализации реверсивного устройства

- •Технические данные

- •17771'- Рабочее давление

- •8.9. Особенности системы управления, сигнализации и блокировки реверсивного устройства двигателя д-зокп

- •8.10. Опыт эксплуатации реверсивных устройств двигателей д-зоку и д-зокп

- •Глава 9

- •9.1. Схема силового корпуса

- •9.2. Узлы крепления двигателя д-зоку

- •9.3. Особенности крепления двигателя д-зокп

- •Глава 10 воздушная и противообледенительная системы двигателей д-зоку и д-зокп

- •10.1. Общие сведения о воздушной системе

- •10.2. Отбор воздуха для наддува лабиринтных уплотнений полостей опор ротора

- •10.3. Отбор воздуха для работы турбины ппо

- •10.4. Отбор воздуха для самолетных нужд

- •10.5. Отбор воздуха в дренажную систему двигателя

- •10.6. Отбор воздуха для перепуска за V и VI ступенями квд

- •10.7. Отбор воздуха к автоматическим устройствам насоса-регулятора

- •10.8. Отбор воздуха для охлаждения деталей турбины

- •10.9. Противообледенительная система

- •Глава 11

- •11.3. Топливно-масляный радиатор 4845т

- •11.4. Основной масляный насос омн-30

- •11.5. Откачивающий масляный насос мно-1

- •11.6. Откачивающий масляный насос мно-зок

- •11.7. Центробежный воздухоотделитель с фильтром-сигнализатором

- •11.8. Центробежный суфлер цс-зок

- •11.9. Масляный фильтр мфс-30

- •11.10. Термосигнализатор

- •11.11. Опыт эксплуатации системы смазки

- •Глава 12 основные положения, лежащие в основе теории автоматического управления двигателями

- •12.1. Программа управления трдд на максимальном режиме работы

- •12.2. Законы управления трдд при дросселировании

- •График изменения процесса (термодинамического цикла).

- •Назначение, развертка ступеней, треугольник скоростей на входе и выходе, построение профиля лопаток, силы возникающие на лопатках, точки их приложения.

- •Параметры ступеней

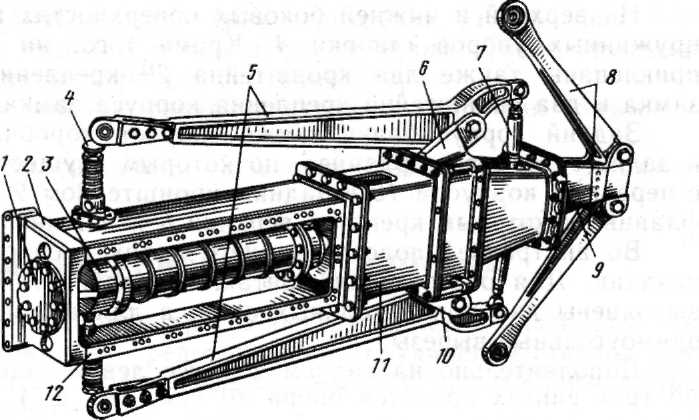

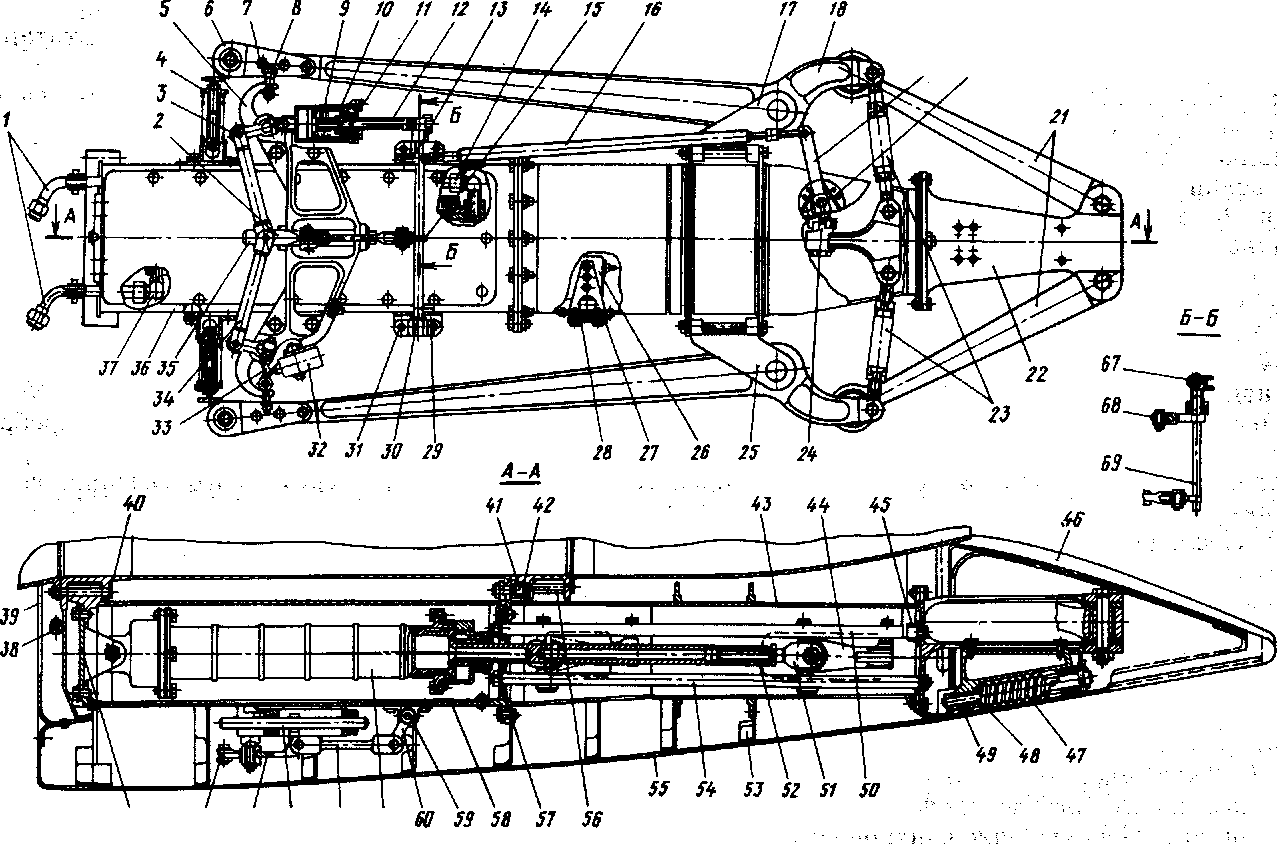

8.4. Силовые балки и рычаги стягами

Силовые балки РУ (рис. 8.6 и 8.7) являются основными конструктивными элементами, на которые передаются усилия, возникающие на створках, а также на обтекателях при работе двигателя в режиме обратной тяги. К этим балкам крепятся силовые гидроцилиндры, управляющие положением створок, а также силовые рычаги и механический замок створок.

Силовые балки расположены на левой и правой сторонах корпуса РУ в горизонтальной плоскости.

Конструкции левой и правой силовых балок, в основном, аналогичны, а незначительные отличия обусловлены установкой на левой балке механического замка, запирающего створки реверсивного устройства в положении ПРЯМАЯ ТЯГА, а также сигнализатора положения створок.

Силовая балка (см. рис. 8.6) состоит из переднего 12 и заднего // корпусов, а также заднего кронштейна 9.

Передний корпус силовой балки сварной коробчатой конструкции. Его передний фланец 2 закрывает коробчатую полость спереди и одновременно служит для крепления балки к заднему кожуху РУ.

К переднему фланцу винтами по контуру крепится передняя крышка / силовой балки, с которой шарнирно соединен силовой гидроцилиндр 3, размещенный в коробчатой полости переднего корпуса. Для обеспечения возможности монтажа цилиндра в наружной стенке корпуса выполнено окно прямоугольной формы, закрываемое крышкой 58 (см. рис. 8.7). На переднем фланце выполнены два отверстия, для ввода в коробчатую полость балки трубопроводов / для подвода жидкости к гидроцилиндру.

19

20

66

65

6<f

63

62

61

Рис.

8.7. Механизм управления реверсивным /

— трубы для подвода и отвода рабочей

жидкости; 2

—

ползун; 3—

рычаг;

4

—

упор створки; 5 —замок; б — кронштейн

переднего силового рычага; 7 —серьга;

8—

выступ

кронштейна; 9—

поршень;

10

—

корпус пружины; // — втулка; 12

— ушковый

болт; 13—

рычаг;

14

—

угольник; 15

—

рычаг промежуточной тяги; 16

—

тяга; 17—верхний

кронштейн; 18

— передний

силовой рычаг; 19

—

ведущий наружный рычаг замка; 20—опора

рычага; 21

—

задние силовые рычаги; 22

— задний

кронштейн балки; 23

— силовые

тяги; 24

—

зуб синхронизатора; 25

—

нижний кронштейн; 26

—

сигнализатор положения створок; 27

—

кронштейн сигнализатора; 28

— фланец;

29—кронштейн

крепления опоры промежуточного валика;

30—промежуточный

валик; 31

—

опора промежуточного валика; 32

—

сигнализатор положения замка; 33

—

рычаг сиг-

устройством (вид на левую силовую балку): нализатора; 34 — тяга; 35 — направляющая ось; 36 — передний корпус силовой балки; 37 — угольник; 38 — радиальный болт; 39 — передний фланец; 40 — осевой болт; 41 — задний болт крепления балки; 42 — фланец кожуха; 43—задний корпус балки; 44 — синхронизатор; 45 — переходник; 46—подвижный обтекатель; 47 — пружина; 48 — ось; 49 — кронштейн обтекателя; 50—внутренняя направляющая; 51 — вилка; 52 — шток поршня; 53 — ребро обтекателя; 54 — наружная направляющая; 55— обтекатель; 56 — распорная втулка; 57 — крышка синхронизатора; 58 —крышка силовой балки; 59 — промежуточный валик; 60 — рычаг промежуточной тяги; 6/ —силовой гидроцилиндр; 62—промежуточная тяга; 63 — направляющая ось; 64 — ползун; 65 — тяга; 66—передняя крышка силовой балки; 67 — рычаг пружинного привода замка; 68 — промежуточный рычаг; 69 — промежуточный валик

На верхней и нижней боковых поверхностях переднего корпуса приклепаны два круглых фланца пружинных упоров створки 4. Кроме того, на левой силовой балке на указанных поверхностях приклепаны также два кронштейна 29 крепления опор промежуточного валика 30 механического замка и два кронштейна крепления корпуса замка.

Задний корпус балки также сварной коробчатой конструкции (см. рис. 8.6). Кроме переднего и заднего торцовых фланцев, по которым осуществляется соединение заднего корпуса соответственно с передним корпусом 12 и задним кронштейном 9 силовой балки, на заднем корпусе имеются боковые фланцы, к которым крепятся верхний 6 и нижний 10 кронштейны.

Во внутренней полости заднего корпуса силовой балки размещаются детали механизма синхронизации. Для обеспечения монтажа деталей этого механизма в верхней и нижней стенках корпуса выполнены два прямоугольных окна, а для вывода силовых тяг 7 в этих стенках выполнены задние прямоугольные вырезы.

Дополнительно на заднем корпусе левой силовой балки приклепан круглый фланец, к которому на трех винтах крепится опора 20 (см. рис. 8.7) ведущего рычага 19 механического замка. К этому корпусу крепится также сигнализатор положения створок 26.

Задний кронштейн 9 силовой балки (см. рис. 8.6) двутаврового сечения, имеет в передней части прямоугольный фланец для соединения с задним корпусом балки. В задней части две боковые щеки переходят в проушины, по которым шарнирно крепятся два задних рычага створок.

Центрирование заднего кронштейна с задним корпусом балки осуществляется по специальному прямоугольному буртику (см. рис. 8.7). На фланце кроме отверстий для крепежных болтов имеются еще два отверстия, которые используются для крепления направляющих 50 и 54 механизма синхронизации. Наружная направляющая 54 крепится гайкой непосредственно к заднему кронштейну, а внутренняя направляющая 50 устанавливается в углублении специального переходника, который своим резьбовым хвостовиком входит в отверстие во фланце заднего кронштейна. К заднему кронштейну крепятся на винтах неподвижные внутренние обтекатели и кронштейн для крепления секций подвижного обтекателя.

Все конструктивные элементы силовой балки сварной конструкции изготовлены из титановых сплавов.

На каждой силовой балке установлены по два передних 5 и задних 8 (см. рис. 8.6) силовых рычага, которые служат для крепления створок РУ, а рычаги 5 одновременно используются и для перекладки створок из одного положения в другое с помощью силового гидроцилиндра 3.

Передний силовой рычаг (см. рис. 8.7) представляет собой балку переменного двутаврового сечения. К длинному переднему плечу рычага на трех винтах крепится кронштейн 6 с серьгой 7 для захвата механического замка 5 створок. Рычаг соединен кронштейном 6 с помощью сферического подшипника со створкой. С помощью кронштейнов 17 и 25 передние рычаги шарнирно крепятся к силовой балке. Короткое плечо переднего рычага используется для соединения с силовым гидроцилиндром, которое осуществляется с помощью верхней и нижней силовых тяг 23 и синхронизатора 44. Соединение рычагов с силовыми тягами осуществлено с помощью сферических подшипников.

В наиболее нагруженном соединении рычага — шарнирном соединении с кронштейнами 17 и 25 — для уменьшения трения установлена бронзовая втулка, внутренняя поверхность которой имеет серебряное покрытие с нанесенной на него твердой смазкой.

Задний силовой рычаг 8 (см. рис. 8.6) представляет собой балку переменного сечения, которая внутренним кольцом шарнирно соединена с задним кронштейном балки 22 (см. рис. 8.7), а наружным концом соединена через задние кронштейны 6 и 9 (см. рис. 8.4) со створкой. Силовые рычаги изготовлены штамповкой из высокопрочной легированной стали.

Силовые тяги 23 (см. рис. 8.7) состоят из тендерной муфты с двумя ушковыми болтами, в головках которых запрессованы гнезда под сферы для шарнирного соединения тяг с передними рычагами 18 и с синхронизатором 44.

Синхронизаторы предназначены для обеспечения одновременного поворота створок и установлены в левой и правой силовых балках РУ.

Синхронизатор состоит из следующих основных деталей и узлбв (рис. 8.8): собственно синхронизатора 9, внутренней 10 и наружной 8 направляющих, крышки 7 и переходника //. Синхронизатор 9 с помощью вильчатого наконечника и сферического кольца шарнирно связан со штоком силового гидроцилиндра. Перемещение синхронизатора осуществляется под действием усилия со стороны силового гидроцилиндра, при этом он скользит по двум направляющим, закрепленным в крышке 7 и заднем кронштейне силовой балки 22 (см. рис. 8.7). Наружная направляющая крепится гайкой непосред-

Рис. 8.8. Синхронизатор реверсивного устройства: / — передний корпус балки; 2 — фланец пружинного упора; 3— пружина крепления пружинного привода замка; 4— кронштейны крепления корпуса замка; 5 — кронштейны крепления опоры промежуточного валика; 6—задний фланец переднего корпуса балки; 7— крышка синхронизатора; 8—наружная направляющая синхронизатора; 9 — синхронизатор; 10— внутренняя направляющая синхронизатора; // — переходник; 12 — проушины синхронизатора; 13 — зуб синхронизатора

ственно к заднему кронштейну силовой балки, а внутренняя — через переходник // (см. рис. 8.8), который закреплен на фланце заднего кронштейна силовой балки двумя винтами. Такое крепление обеспечивает свободное температурное расширение направляющих синхронизатора.

Две вильчатые проушины 12 служат для соединения синхронизатора с силовыми тягами 23 РУ (см. рис. 8.7).

Синхронизатор и его направляющие изготовлены из стали, в местах скольжения установлены бронзовые втулки.

8.5. СИЛОВЫЕ ГИДРОЦИЛИНДРЫ РЕВЕРСИВНОГО УСТРОЙСТВА

Перекладка створок РУ из одного крайнего положения в другое осуществляется благодаря усилиям, развиваемым двумя силовыми гидроцилиндрами. Для предотвращения соударения створок друг с другом при перекладке в положение ОБРАТНАЯ ТЯГА в гидроцилиндрах установлены гидрозамедлители, уменьшающие скорость движения поршня в конце хода.

Силовые гидроцилиндры располагаются во внутренних коробчатых полостях передних корпусов левой и правой силовых балок.

Силовой гидроцилиндр (рис. 8.9) состоит из гильзы 6, передней 2 и задней 9 крышек, поршня 7 со штоком //, направляющей втулки 10 с тремя уплотнительными кольцами, двух угольников 8 и 14 и узла гидрозамедлителя.

Поршень 7 изготовлен как единое целое со штоком 11. Уплотнение поршня по гильзе 6 осуществляется с помощью уплотнительных колец 13, размещенных в двух кольцевых канавках. В каждую канавку установлено по одному резиновому и по два фторопластовых кольца.

Крышки крепятся к гильзе винтами 5 и центрируются по цилиндрическим буртикам. Под переднюю крышку установлена регулировочная шайба 4, обеспечивающая заданный ход поршня. На передней крышке имеется хвостовик с отверстием, в которое установлен сферический вкладыш /, являющийся подшипником крепления цилиндра к передней крышке 66 силовой балки (см. рис. 8.7).

На боковой поверхности передней крышки установлен угольник 14 (см. рис. 8.9) для подвода рабочей жидкости в левую полость £ гидроцилиндра. На задней крышке установлен аналогичный угольник 8, через который рабочая жидкость подводится в правую полость Д гидроцилиндра. Местное утолщение крышки 9, в которое ввернут угольник 8, одновременно является правым упором поршня. Отвод рабочей жидкости из полостей Д и Е осуществляется через те же угольники 8 и 14.

В центральное отверстие задней крышки 9 установлена направляющая втулка 10, закрепленная в крышке с помощью гайки 12 и служащая опорой для штока //. Выход штока из гидроцилиндра уплотнен фетровым сальником.

Гидрозамедлитель состоит из корпуса 3, одновременно являющегося передним упором поршня 7, гайки 20, законтренной шайбой с отгибным усиком, клапана 21 с пружиной 16, стакана 19 с пружиной 15, болта 18 с распорной втулкой 17. Все основные детали силового гидроцилиндра и гидрозамедлителя выполнены из стали.

Работа силовых цилиндров и гидрозамедлителей осуществляется следующим образом: для перекладки створок РУ из положения ПРЯМАЯ ТЯГА (рис. 8.9, а) в положение ОБРАТНАЯ ТЯГА в правую полость Д силового гидроцилиндра из линии высокого давления гидросистемы через угольник 8 подается рабочая жидкость. При этом из левой полости цилиндра Е рабочая жидкость отводится в бак через восемь наклонных отверстий В и центральное отверстие А в корпусе; 3 гидрозамедлителя. Под давлением рабочей жидкости поршень 7 перемещается влево, обеспечивая перекладку створок РУ в положение ОБРАТНАЯ ТЯГА.

Рис.

8.9. Силовой гидроцилиндр реверсивного

устройства с гидрозамедлителем:

а

—в положении ПРЯМАЯ ТЯГА; б—в положении

ОБРАТНАЯ ТЯГА; / — сферический вкладыш;

2—передняя

крышка; 3—корпус

гидрозамедлителя; 4

—

регулировочная шайба; 5 — винт; 6

— гильза;

7—поршень; 8—

угольник; 9

—

задняя крышка; 10—

втулка; // — шток; 12

—

гайка; 13—уплотнительные

кольца; 14

—

угольник; 15,

16—пружина;

17

—

распорная втулка; 18

—

болт; 19

—

стакан; 20

—

гайка; 21

—

клапан; А

—

центральное отверстие в корпусе

гидрозамедлителя для слива рабочей

жидкости из-под поршня; Б

—

жиклерные пазы клапана; В

—

наклонные отверстия в корпусе

гидрозамедлителя; Г

—

вырез для слива рабочей жидкости

из-под поршня, Д—правая

полость гидроцилиндра; £ — левая

полость гидроцилиндра

Перед окончанием перекладки створок поршень 7 упирается в стакан 19 и, перемещая его, сжимает пружины 15 и 16. Усилие от поршня через пружину 16 передается на клапан 21, который перемещается влево до упора по задней кромке центрального отверстия А корпуса гидрозамедлителя. Боковая поверхность клапана 21 перекрывает наклонные отверстия В, просверленные в корпусе гидрозамедлителя, вследствие чего резко уменьшается проходное сечение отверстий для слива жидкости из-под поршня 7 и резко замедляется перекладка створок. Дальнейшее замедленное движение створок (рис. 8.9, б) осуществляется по мере вытеснения жидкости из-под поршня и стакана 19 через жиклерные вырезы Г в днище стакана и два жиклерных паза клапана 21, что защищает створки РУ от соударения друг с другом.

Для осуществления обратного хода створок рабочая жидкость из магистрали высокого давления подается через угольник 14 к центральному отверстию А в корпусе гидрозамедлителя. В это время полость Д сообщается с магистралью слива. Под действием давления жидкости клапан 21 перемещается вправо, сжимая пружину 16. Отверстия А в корпусе гидрозамедлителя открываются, обеспечивая подвод жидкости к поршню 7. Поршень перемещается вправо, освобождая стакан 19. Все детали гидрозамедлителя под действием пружин 15 и 16 занимают исходное положение (рис. 8.9, а).