- •Глава 1 основные положения теории авиационных двухконтурных турбореактивных двигателей

- •1.1. Схема и принцип действия авиационного двухконтурного

- •Турбореактивного двигателя

- •1.2. Изменение параметров газового потока

- •1.3. Рабочий процесс в двухконтурном турбореактивном двигателе

- •1.4 Основные параметры и коэффициенты полезного действия трдд

- •1.5. Влияние параметров рабочего процесса и степени двухконтурности на удельные параметры трдд

- •1.6. Дроссельные, высотные и скоростные характеристики трдд

- •Глава 2

- •2.1. Основные определения надежности

- •2.3. Надежность двигателей в эксплуатации

- •Глава 3

- •3.2. Основные технические данные трдд д-зоку и д-зокп

- •8,3 ±0,1 15,45 ±0,2 Клапаны перепуска воз* духа (кпв) за V и VI ступенями квд и регулируемый входной направляющий аппарат (рвна) квд Трубчато-кольцевая с 12 жаровыми трубами Осевая, реактивная

- •600 ± 60 Левое

- •0,627 Левое

- •0,18. . .0,29 Мкч-62тв серии 2, 1 шт.

- •Скна-22-2а, 1 шт. 27± 10% 29 ±2 сп-06вп-3, 2 шт. Апд-55, 1 шт.

- •Привод постоянной частоты вращения (ппо)

- •0,16 ±0,03 Мств-2,2 (1 шт.);

- •0,22 ± 0,045 СгДфр-1т (1 шт.);

- •Эмрв-27б-1 (вариант 4), 1 шт.

- •2Дим-4т, один комплект идт-8 с демпфером д59-4

- •2. Погрешность расходомера по шкале запаса топлива составляет ±4% максимального количества топлива. Масломер:

- •2С7к, один комплект на два двигателя

- •27 ± 10% Дп-11, 4 шт. На два двигателя

- •Направление вращения

- •Привод передней коробки от ротора нд

- •I Левое I 0,610

- •3.3, Эксплуатационные режимы работы двигателей

- •2. Допустимое превышение частоты вращения ротора на время не более 3 с при проверке приемистости до макси- мального режима в полете:'

- •3. Температура газов за турбиной при проверке приемистости для д-зоку равна 650°с, а д-зокп 655°с.

- •3.4. Эксплуатационные характеристики двигателей

- •Глава 4 компрессор двигателя 4.1. Принцип работы осевого компрессора

- •4.2. Неустойчивая работа (пом паж) компрессора и способы ее предотвращения

- •4.3. Основные узлы компрессора. Действующие на них нагрузки

- •4.4. Компрессор низкого давления

- •4.5. Компрессор высокого давления

- •Ступени квд: 1 — направляющая лопатка; 2— наружное кольцо; 3 — подвеска; 4 — спрямляющая лопатка; 5 — внутренний фланец

- •12 Кольцо

- •4.6. Опыт эксплуатации компрессора

- •Глава 5

- •5.2. Разделительный корпус

- •5.3. Центральный привод

- •5.4. Передняя коробка приводов

- •5.5. Задняя коробка приводов

- •Глава 6 камера сгорания

- •6.1. Краткие сведения о рабочем процессе в камере сгорания

- •6.4. Опыт эксплуатации узла камеры сгорания

- •Глава 7 турбина

- •7.1. Краткие сведения о рабочем процессе в турбине

- •7.4. Турбина низкого давления

- •7.5. Узел задней опоры двигателя

- •7.6. Опыт эксплуатации узла турбины

- •Глава 8

- •8.2. Корпус реверсивного устройства

- •8.3. Створки, обтекатели реверсивного устройства и противопожарная перегородка

- •8.4. Силовые балки и рычаги стягами

- •8.6. Механический замок створок

- •8.7. Особенности конструкции узла реверсивного устройства двигателя д-зокп

- •8.8. Система управления, блокировки и сигнализации реверсивного устройства

- •Технические данные

- •17771'- Рабочее давление

- •8.9. Особенности системы управления, сигнализации и блокировки реверсивного устройства двигателя д-зокп

- •8.10. Опыт эксплуатации реверсивных устройств двигателей д-зоку и д-зокп

- •Глава 9

- •9.1. Схема силового корпуса

- •9.2. Узлы крепления двигателя д-зоку

- •9.3. Особенности крепления двигателя д-зокп

- •Глава 10 воздушная и противообледенительная системы двигателей д-зоку и д-зокп

- •10.1. Общие сведения о воздушной системе

- •10.2. Отбор воздуха для наддува лабиринтных уплотнений полостей опор ротора

- •10.3. Отбор воздуха для работы турбины ппо

- •10.4. Отбор воздуха для самолетных нужд

- •10.5. Отбор воздуха в дренажную систему двигателя

- •10.6. Отбор воздуха для перепуска за V и VI ступенями квд

- •10.7. Отбор воздуха к автоматическим устройствам насоса-регулятора

- •10.8. Отбор воздуха для охлаждения деталей турбины

- •10.9. Противообледенительная система

- •Глава 11

- •11.3. Топливно-масляный радиатор 4845т

- •11.4. Основной масляный насос омн-30

- •11.5. Откачивающий масляный насос мно-1

- •11.6. Откачивающий масляный насос мно-зок

- •11.7. Центробежный воздухоотделитель с фильтром-сигнализатором

- •11.8. Центробежный суфлер цс-зок

- •11.9. Масляный фильтр мфс-30

- •11.10. Термосигнализатор

- •11.11. Опыт эксплуатации системы смазки

- •Глава 12 основные положения, лежащие в основе теории автоматического управления двигателями

- •12.1. Программа управления трдд на максимальном режиме работы

- •12.2. Законы управления трдд при дросселировании

- •График изменения процесса (термодинамического цикла).

- •Назначение, развертка ступеней, треугольник скоростей на входе и выходе, построение профиля лопаток, силы возникающие на лопатках, точки их приложения.

- •Параметры ступеней

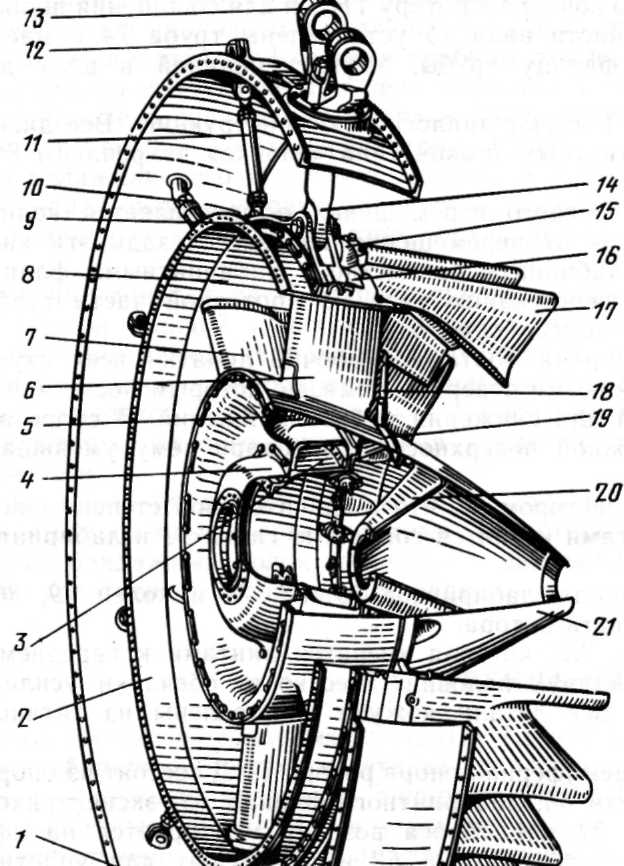

7.5. Узел задней опоры двигателя

Узел задней опоры двигателя (рис. 7.4) предназначен для крепления деталей задней подвески двигателя; для передачи радиальных усилий от роликоподшипника ТНД к наружным кольцам статора турбины и через тяги к наружному корпусу, для размещения и защиты от нагрева трубопроводов масляной системы и суфлирования полости опоры подшипника; для размещения и вывода на наружную поверхность двигателя проводов термопар. Узел задней опоры является силовым и служит опорой ротора ТНД, а также образует проточную часть двигателя на участке, заключенном между ТНД и камерой смешения потоков из внутреннего и наружного контуров.

Узел задней опоры двигателя состоит из наружного корпуса 22, задней опоры турбины 7, корпуса термопар 19, смесителя 17, конуса 21 и тяг 11 и 14.

Канал наружного контура образован внутренней поверхностью наружного корпуса 22, наружными поверхностями смесителя 17 и обтекателя 16 силового кольца 9.

Внутренний контур образован внутренними поверхностями переходника 2, защитного кожуха 8, обтекателями стоек 6, внутренним корпусом опоры турбины 3, корпусом термопар 19 и конусом 21.

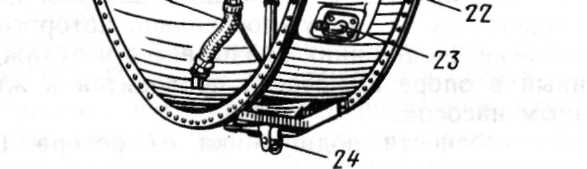

Наружный корпус представляет собой обечайку сварной конструкции с передним и задним фланцами, а также с фланцами, расположенными на наружной поверхности корпуса. Передний фланец наружного корпуса крепится болтами -к фланцу заднего корпуса внешнего контура. К заднему фланцу корпуса крепится реверсивное устройство или реактивное сопло. Фланцы на внешней поверхности корпуса предназначены для крепления трубопроводов масляной системы /, 10 и проводов термопар 18. В нижней части корпуса предусмотрен фланец для установки датчиков замера полного давления во внутреннем и внешнем контурах двигателя. Эти датчики устанавливаются во время стендовых испытаний двигателя. На корпусе в местах установки тяг //, соединяющих заднюю опору турбины с наружным корпусом,

расположено шесть кронштейнов, к которым закреплены серьги со сферическими кольцами для крепления тяг //. Два верхних кронштейна 12 тяг 11 имеют наружные проушины с двумя отверстиями: одно для крепления мотогондолы самолета, второе—для подвески двигателя при установке его на самолет. Два нижних кронштейна 24 имеют проушины, используемые при транспортировании двигателя.

В верхней части корпуса проходит тяга 14 задней подвески двигателя с качалкой 13. Для уменьшения перетекания воздуха в месте прохождения тяги устанавливается специальное уплотнение, Л состоящее из разрезного кольца и уплотнительной втулки. Все детали корпуса изготовлены из титанового сплава, а уплотнитель,ная втулка — из стали.

Задняя опора турбины 7 образована из шестистоечного корпуса и соединенных с ним внутреннего корпуса 3 и силового кольца 9. В конструкцию задней опоры турбины также входит переходник 2, с помощью которого опора соединена с корпусом соплового аппарата VI ступени турбины. Для предотвращения попадания горячих газов в зону расположения роликоподшипника задней опоры установлена диафрагма 4, отделяющая внутреннюю полость опоры от проточной части двигателя. Силовые стойки 5 корпуса опоры защищены от воздействия горячих газов обтекателями 6.

Охлаждение деталей задней опоры осуществляется воздухом, поступающим из наружного контура двигателя через козырьки 15. Уменьшение газодинамических потерь при обтекании силового кольца 9 достигается установкой обтекателя 16. Силовое кольцо ограждено от воздействия газов защитным кожухом; в полость между кожухом и кольцом поступает воздух из наружного контура.

Все детали, непосредственно соприкасающиеся, с газовым потоком, выполнены из жаропрочной стали, остальные элементы опоры изготовлены из титановых сплавов.

Корпус термопар 19 предназначен для размещения на нем 12 термопар для замера температуры газа за турбиной. Корпус термопар представляет собой кольцевую обечайку с передним и задним фланцами. Передний фланец корпуса термопар крепится к внутреннему корпусу опоры турбины, а к заднему фланцу корпуса термопар крепится конус. На переднем фланце корпуса термопар кроме крепежных отверстий имеются отверстия для прохода охлаждающего воздуха. На конической поверхности заднего фланца выполнены 12 радиальных отверстий, в которые установлены кронштейны термопар 18. В этих кронштейнах закреплены термопары, на заднем фланце приклепаны 12 гаек для крепления конуса. Детали корпуса термопар изготовлены из коррозионно-стойкой стали.

Смеситель и конус. Смеситель 17 предназначен для перемешивания потоков воздуха и газа, выходящих в сопло из наружного и внутреннего контуров двигателя.

Во время работы двигателя воздушный и газовый потоки омывают лепестки смесителя, разделяются на 16 горячих и холодных струй, интенсивно перемешиваются вследствие увеличения площади поверхности соприкосновения воздуха и газа, при этом происходит выравнивание газодинамических параметров реактивной струи на срезе сопла. В результате обеспечивается повышение удельной тяги на 1—3% и снижение удельного расхода топлива на 1—3%, а также снижение уровня шума двигателя. Смеситель 17 состоит из 16 сварных между собой лепестков, выштампованных из коррозионно-стойкой стали. Смеситель крепится фланцем к силовому кольцу опоры турбины. Конус 21 предназначен для создания внутреннего профиля канала за турбиной и крепится к заднему фланцу корпуса термопар. Конус представляет собой коническую обечайку с фланцем и отражателем 20.

В местах установки винтов крепления конусов к корпусу термопар в конусе имеются выштамповки. Для усиления конуса к его внутренней поверхности приварена окантовка. Фланец отражателя 20 служит для крепления сферической опоры трубы сброса воздуха. Все детали конуса изготовлены из коррозионно-стойкой стали.