- •Глава 1 основные положения теории авиационных двухконтурных турбореактивных двигателей

- •1.1. Схема и принцип действия авиационного двухконтурного

- •Турбореактивного двигателя

- •1.2. Изменение параметров газового потока

- •1.3. Рабочий процесс в двухконтурном турбореактивном двигателе

- •1.4 Основные параметры и коэффициенты полезного действия трдд

- •1.5. Влияние параметров рабочего процесса и степени двухконтурности на удельные параметры трдд

- •1.6. Дроссельные, высотные и скоростные характеристики трдд

- •Глава 2

- •2.1. Основные определения надежности

- •2.3. Надежность двигателей в эксплуатации

- •Глава 3

- •3.2. Основные технические данные трдд д-зоку и д-зокп

- •8,3 ±0,1 15,45 ±0,2 Клапаны перепуска воз* духа (кпв) за V и VI ступенями квд и регулируемый входной направляющий аппарат (рвна) квд Трубчато-кольцевая с 12 жаровыми трубами Осевая, реактивная

- •600 ± 60 Левое

- •0,627 Левое

- •0,18. . .0,29 Мкч-62тв серии 2, 1 шт.

- •Скна-22-2а, 1 шт. 27± 10% 29 ±2 сп-06вп-3, 2 шт. Апд-55, 1 шт.

- •Привод постоянной частоты вращения (ппо)

- •0,16 ±0,03 Мств-2,2 (1 шт.);

- •0,22 ± 0,045 СгДфр-1т (1 шт.);

- •Эмрв-27б-1 (вариант 4), 1 шт.

- •2Дим-4т, один комплект идт-8 с демпфером д59-4

- •2. Погрешность расходомера по шкале запаса топлива составляет ±4% максимального количества топлива. Масломер:

- •2С7к, один комплект на два двигателя

- •27 ± 10% Дп-11, 4 шт. На два двигателя

- •Направление вращения

- •Привод передней коробки от ротора нд

- •I Левое I 0,610

- •3.3, Эксплуатационные режимы работы двигателей

- •2. Допустимое превышение частоты вращения ротора на время не более 3 с при проверке приемистости до макси- мального режима в полете:'

- •3. Температура газов за турбиной при проверке приемистости для д-зоку равна 650°с, а д-зокп 655°с.

- •3.4. Эксплуатационные характеристики двигателей

- •Глава 4 компрессор двигателя 4.1. Принцип работы осевого компрессора

- •4.2. Неустойчивая работа (пом паж) компрессора и способы ее предотвращения

- •4.3. Основные узлы компрессора. Действующие на них нагрузки

- •4.4. Компрессор низкого давления

- •4.5. Компрессор высокого давления

- •Ступени квд: 1 — направляющая лопатка; 2— наружное кольцо; 3 — подвеска; 4 — спрямляющая лопатка; 5 — внутренний фланец

- •12 Кольцо

- •4.6. Опыт эксплуатации компрессора

- •Глава 5

- •5.2. Разделительный корпус

- •5.3. Центральный привод

- •5.4. Передняя коробка приводов

- •5.5. Задняя коробка приводов

- •Глава 6 камера сгорания

- •6.1. Краткие сведения о рабочем процессе в камере сгорания

- •6.4. Опыт эксплуатации узла камеры сгорания

- •Глава 7 турбина

- •7.1. Краткие сведения о рабочем процессе в турбине

- •7.4. Турбина низкого давления

- •7.5. Узел задней опоры двигателя

- •7.6. Опыт эксплуатации узла турбины

- •Глава 8

- •8.2. Корпус реверсивного устройства

- •8.3. Створки, обтекатели реверсивного устройства и противопожарная перегородка

- •8.4. Силовые балки и рычаги стягами

- •8.6. Механический замок створок

- •8.7. Особенности конструкции узла реверсивного устройства двигателя д-зокп

- •8.8. Система управления, блокировки и сигнализации реверсивного устройства

- •Технические данные

- •17771'- Рабочее давление

- •8.9. Особенности системы управления, сигнализации и блокировки реверсивного устройства двигателя д-зокп

- •8.10. Опыт эксплуатации реверсивных устройств двигателей д-зоку и д-зокп

- •Глава 9

- •9.1. Схема силового корпуса

- •9.2. Узлы крепления двигателя д-зоку

- •9.3. Особенности крепления двигателя д-зокп

- •Глава 10 воздушная и противообледенительная системы двигателей д-зоку и д-зокп

- •10.1. Общие сведения о воздушной системе

- •10.2. Отбор воздуха для наддува лабиринтных уплотнений полостей опор ротора

- •10.3. Отбор воздуха для работы турбины ппо

- •10.4. Отбор воздуха для самолетных нужд

- •10.5. Отбор воздуха в дренажную систему двигателя

- •10.6. Отбор воздуха для перепуска за V и VI ступенями квд

- •10.7. Отбор воздуха к автоматическим устройствам насоса-регулятора

- •10.8. Отбор воздуха для охлаждения деталей турбины

- •10.9. Противообледенительная система

- •Глава 11

- •11.3. Топливно-масляный радиатор 4845т

- •11.4. Основной масляный насос омн-30

- •11.5. Откачивающий масляный насос мно-1

- •11.6. Откачивающий масляный насос мно-зок

- •11.7. Центробежный воздухоотделитель с фильтром-сигнализатором

- •11.8. Центробежный суфлер цс-зок

- •11.9. Масляный фильтр мфс-30

- •11.10. Термосигнализатор

- •11.11. Опыт эксплуатации системы смазки

- •Глава 12 основные положения, лежащие в основе теории автоматического управления двигателями

- •12.1. Программа управления трдд на максимальном режиме работы

- •12.2. Законы управления трдд при дросселировании

- •График изменения процесса (термодинамического цикла).

- •Назначение, развертка ступеней, треугольник скоростей на входе и выходе, построение профиля лопаток, силы возникающие на лопатках, точки их приложения.

- •Параметры ступеней

4.5. Компрессор высокого давления

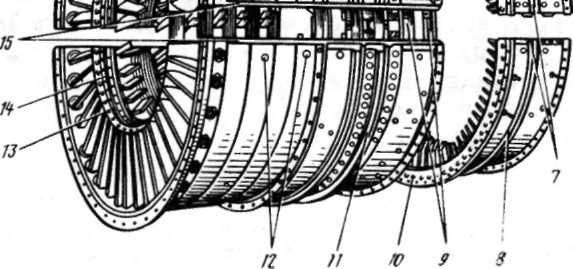

КВД (рис. 4.19) состоит из статора и ротора, образующих в собранном виде 11 ступеней компрессора.

Статор КВД (рис. 4.20) включает в себя: ВНА / с механизмом поворота лопаток и рабочее колесо I ступени компрессора; корпус компрессора, состоящий из переднего 4 и заднего 5 корпусов; НА XI ступени 6; корпус перепуска воздуха 9 (см. рис. 4.19) с дроссельными заслонками и кожухи 15 и 38.

Собранный статор КВД передним фланцем крепится к разделительному корпусу, а на его задних фланцах монтируется камера сгорания.

Входной направляющий аппарат (рис. 4.21) установлен на входе КВД и служит для уменьшения относительной скорости потока на входе в РК I ступени, что позволяет увеличить окружную скорость, а следовательно, и напор ступени.

Для расширения зоны устойчивой работы компрессора на малых, средних и рабочих частотах вращения ротора ВД ВНА выполнен регулируемым и имеет механизм поворота лопаток. При повороте лопаток меняется проходное сечение ВНА, что позволяет менять расход воздуха через КВД.

Рис.

4.19. Компрессор высокого давления

(продольный разрез): / — ВНА; 2—ролик;

3

—

рабочее кольцо I ступени; 4—

крышка; 5 — ротор КВД; 6,

10 — штифты;

7 —корпус КВД с НА и рабочими кольцами;

8

—

заднее опорное кольцо; 9

—

корпус перепуска воздуха; // — винт

крепления рабочего кольца; 12

—

винт крепления НА; 13

— рабочее

кольцо; 14

—

кронштейн; 15

— задний

кожух; 16

—

НА; 17

—

диафрагма; 19,

23 —

графитоникелевые вставки; /8 — задний

корпус компрессора; 20

—

НА

XI

ступени; 21

—

направляющая лопатка; 22

—

спрямляющая лопатка; 24

—

лабиринтный фланец; 25

—

шарикоподшипник; 26

—

вал привода ротора КВД; 27, 41

—лабиринты;

28

— неподвижное

лабиринтное кольцо; 29—шпилька;

30

— подвеска

задней коробки; 31

—

кольцо промежуточное; 32—клапан

перепуска воздуха; 33

—

отверстие перепуска воздуха; 34

—

труба вала ротора; 35

—

регулировочное кольцо; 36

—

ведущее кольцо; 37

—

палец; 38

—

передний кожух; 39

—

переднее опорное кольцо; 40

— внутреннее

кольцо НА 1 ступени; 42

— роликоподшипник;

43

—

внутренняя рес сора; 44

—

наружная рессора; 45—

трубопровод;

А—

межлабиринтная полость; Б—

демпферная полость опоры; В

—

лабиринтное кольцо; Г

—

роликоподшипник ротора ТНД; Д

— гайка;

Е

— шлицевая

муфта

Рис. 4.20. Основные узлы статора КВД (внешний вид): / — ВНА; 2 —рабочее кольцо 1 ступени; 5 —регулировочное кольцо; 4 — передний корпус компрессора; 5 —задний корпус компрессора; 6 — НА XI, ступени

Рис. 4.21. Входной направляющий аппарат (ВНА): / — направляющие лопатки; 2— ведущее кольцо; 3— палец; 4 — сектор; 5 — ролик; 6 — ограничитель поворота лопаток ВНА; 7— ушки ведущего кольца; 8— пластинчатый пружинный замок; 9 — рычаги; 10 — болты; // — внутреннее кольцо; 12 — наружное кольцо

Поворот лопаток ВНА осуществляется по заданной программе в зависимости от приведенной частоты вращения ротора КВД. При работе двигателя на частоте вращения ниже 8000 ± 150 об/мин лопатки устанавливаются на исходный угол —35°, в диапазоне от 8000 ± 150 до 9900 ± 150 об/мин происходит поворот лопаток на увеличение угла установки от —35° до —5°. При частоте вращения выше 9900 ±150 об/мин лопатки устанавливаются на угол —5°.

ВНА состоит из наружного 12 и внутреннего // колец, 37 направляющих лопаток /, рычагов и ведущего кольца 2 с роликами 5 и пальцами 3 механизма поворота направляющих лопаток.

Ведущее кольцо 2 приводится в движение регулятором РНА-ЗОК и цилиндром управления ЦНА-ЗОК ВНА, расположенными диаметрально противоположно на разделительном корпусе. Оба агрегата развивают усилие для поворота лопаток и передают его через рычажную систему на две диаметрально противоположные точки ведущего кольца.

Наружное кольцо 12, изготовленное из титанового сплава, передним фланцем крепится к разделительному корпусу. На наружной поверхности кольца имеются бобышки, в которые запрессованы стальные сферические втулки, служащие опорами для верхних цапф лопаток. Кроме того, на наружной поверхности кольца около заднего фланца на заклепках крепятся пластинчатые секторы 4, ограничивающие радиальное смещение ведущего кольца 2. На внутренней поверхности наружного кольца имеются два посадочных цилиндрических пояска, по которым центрируется рабочее кольцо I ступени 3 (см. рис. 4.19).

Внутреннее кольцо ВНА // состоит из двух полуколец, стянутых болтами 10. Между полукольцами устанавливаются сферические втулки, служащие опорами для нижних цапф лопаток ВНА. Использование сферических втулок в качестве опор для регулируемых лопаток ВНА предотвращает опасность заклинивания лопаток при деформациях корпуса компрессора, вызываемых эксплуатационными перегрузками и неравномерным изменением температуры стенок корпуса.

Внутреннее кольцо // передним фланцем при помощи шпилек крепится к разделительному корпусу компрессора.

Лопатки / ВНА, изготовленные из титанового сплава, имеют профильную часть (перо) и две цапфы (наружную и внутреннюю). На цапфах лопаток напрессованы стальные втулки. На втулках монтируются сферические кольца, посредством которых лопатки ВНА опираются на сферические втулки опор.

На верхние цапфы лопаток устанавливаются приводные рычаги 9, изготовленные из титанового сплава. В рычагах, закрепленных на цапфах штифтами, завальцованы сферические подшипники, через которые эти рычаги соединяются с ведущим кольцом 2 при помощи пальцев 3. Пальцы в ведущем кольце закреплены пластинчатыми пружинными замками 8.

Ведущее кольцо 2 состоит из двух полуколец, соединенных двумя скобами, имеющими ушки 7 для привода кольца. Полукольца и скобы изготовлены из титанового сплава.

В ведущем кольце имеются пазы для установки роликов 16 (рис. 4.22). Ролики соединяются с кольцом при помощи осей 15 и могут свободно проворачиваться на втулках. При радиальном смещении ведущего кольца эти ролики опираются на секторы 4 (см. рис. 4.21), установленные на наружном кольце ВНА, ограничивая тем самым радиальное смещение ведущего кольца 2.

На обеих скобах, соединяющих полукольца, имеются выступы // (см. рис. 4.22), ограничивающие поворот ведущего кольца. Эти выступы при повороте ведущего кольца упираются в ограничители 12, закрепленные диаметрально противоположно на заднем фланце наружного кольца. При поворачивании ведущего кольца движение передается через приводные рычаги на лопатки ВНА, которые поворачиваются и устанавливаются на заданный угол.

Поступательное

движение штоков агрегатов РНА-ЗОК и

ЦНА-ЗОК, управляющих ведущим кольцом

ВНА, передается на два одинаковых по

конструкции ведущих вала 5, расположенных

диаметрально противоположно. Ведущий

вал, изготовленный из стали, состоит из

двух частей, которые сочленяются

торцевыми шлицами и стягиваются болтом

2.

Одним

концом ведущий вал опирается на

шарикоподшипник 8,

закрепленный

на сферической опоре в литом кронштейне

22,

который

устанавливается на разделительном

корпусе. Другим концом ведущий вал

опирается на сферическую опору 7,

смонтированную в кронштейне 6,

установленном

на переднем фланце корпуса КВД. Детали,

входящие в состав привода лопаток ВНА

КВД, приведены на рис. 4.23 (вид со стороны

ЦНА-ЗОК). Кронштейн 22

(см.

рис. 4.22) изготовлен из магниевого сплава,

кронштейны 6

и

13—из

титанового сплава, сферические опоры

7—из

стали.

Поступательное

движение штоков агрегатов РНА-ЗОК и

ЦНА-ЗОК, управляющих ведущим кольцом

ВНА, передается на два одинаковых по

конструкции ведущих вала 5, расположенных

диаметрально противоположно. Ведущий

вал, изготовленный из стали, состоит из

двух частей, которые сочленяются

торцевыми шлицами и стягиваются болтом

2.

Одним

концом ведущий вал опирается на

шарикоподшипник 8,

закрепленный

на сферической опоре в литом кронштейне

22,

который

устанавливается на разделительном

корпусе. Другим концом ведущий вал

опирается на сферическую опору 7,

смонтированную в кронштейне 6,

установленном

на переднем фланце корпуса КВД. Детали,

входящие в состав привода лопаток ВНА

КВД, приведены на рис. 4.23 (вид со стороны

ЦНА-ЗОК). Кронштейн 22

(см.

рис. 4.22) изготовлен из магниевого сплава,

кронштейны 6

и

13—из

титанового сплава, сферические опоры

7—из

стали.

Рычаг ведущего вала 5 через тягу 9 соединяется с двуплечим рычагом 14, поворачивающимся на оси кронштейна 13, закрепленного на переднем флаИце наружного кольца ВНА. Двуплечий рычаг соединен со скобой ведущего кольца при помощи тяги 10. Все соединения тяг и рычагов имеют сферические подшипники, благодаря чему устраняется опасность заклинивания из-за небольших перекосов, допущенных при сборке, и деформаций при перегрузках. Тяги 9 и 10 изготовлены из стали, двуплечий рычаг 14 из титанового сплава.

Компенсаторы 4, в отверстия которых входят ведущие валы, обеспечивают нормальную работу ведущих валов при несоосности их опор, а также обеспечивают уплотнение воздушного тракта.

Со стороны РНА-ЗОК между литым кронштейном 22 и разделительным корпусом крепится кронштейн 17 из титанового сплава, к которому при выполнении отладочных работ через переходник крепится указатель угла поворота лопаток. В этом случае привод к указателю осуществляется при помощи специальной, прорези в головке стяжного болта 18.

Механизм поворота лопаток ВНА закрывается передним кожухом 38 (см. рис. 4.19). Передний кожух (рис. 4.24) состоит из листовой обечайки с приваренными передним 2 и задним / кольцами. К обечайке приклепано кольцо жесткости 3.

Через отверстия в съемных крышках 4 (см. рис. 4.19) кожуха 38 проходят ведущие валы механизма поворота лопаток ВНА. Кожух своим передним фланцем центрируется на переднем опорном кольце 39, которое крепится к разделительному корпусу. Задним фланцем кожух крепится к заднему опорному кольцу 8 корпуса КВД.

Рис. 4.23. Детали привода лопаток ВНА КВД

(внешний вид): п пл

/-стяжной болт; 2-контровка; З-рычаг ведущего РиС' 4 24' ПеРеДнии К0ЖУХ (крышки вала; 4, 6, 9 — кронштейны; 5, 8— тяги; 7— рычаг; 10— сняты):

ведущий вал; // — шкала; /2 —шарикоподшипник; 13 — /—заднее кольцо; 2 — переднее кольцо;

стрелка 3 — кольцо жесткости

Сигнализация положения лопаток ВНА (см. рис. 4.22) обеспечивается с помощью двух сигнализаторов 21 и 26. Сигнализаторы установлены на кронштейнах 19 и 20 из титанового сплава и закреплены на кронштейне 22 и фланце разделительного корпуса рядом с агрегатом РНА-ЗОК-

При положении лопаток ВНА на угле —35° (прикрытое положение) рычаг 25 ведущего вала механизма поворота лопаток нажимает на шток сигнализатора 26, который включает цепь сигнальной лампочки, связанной с этим сигнализатором. Одновременно включается вторая сигнальная лампочка, связанная с сигнализатором 21.

При перекладке лопаток ВНА на увеличение их угла установки (от — 35° до — 5°) на углах

— 35°...—33° рычаг 25 освобождает шток сигнализатора 26, который выключает связанную с ним сигнальную лампочку.

При переходе лопаток на углы —7°...—5° рычаг / нажимает на шток сигнализатора 21, который выключает вторую сигнальную лампочку. Таким образом, при положении лопаток ВНА на угле — 5° обе лампочки не горят.

При обратной перекладке лопаток ВНА на уменьшение угла их установки в начале (на углах

— 5°... —7°), а затем в конце (на углах —33°... — 35°) последовательно загораются обе лампочки, сигнализируя об окончании перекладки лопаток ВНА на угол — 35°.

Корпус КВД (рис. 4.25) является одним из основных элементов силовой схемы двигателя и служит для крепления направляющих аппаратов и рабочих колец. Корпус КВД 7 (см. рис. 4.19) имеет цилиндрическую форму и состоит из переднего и заднего разъемных корпусов, десяти НА 16 и восьми рабочих колец 13.

Передний корпус компрессора 4 (см. рис. 4.20) сварной, разъемный в горизонтальной плоскости, изготовлен из титанового сплава. Благодаря наличию продольного разъема при сборке компрессора ротор устанавливается окончательно собранным и отбалансированным. Передний корпус состоит из фасонной обечайки с фланцами 1 и 2 (см. рис. 4.25) и приваренным к ней задним фланцем 3. По разъему корпуса в горизонтальной плоскости на наружной поверхности приварены четыре продольных фланца 15 и четыре полукольца //, образующих полости перепуска.

Рис. 4.25. Корпус КВД с направляющими аппаратами и рабочими кольцами: /, 2, 10—фланцы; 3, 6 —задние фланцы; 4 — отверстия для перепуска воздуха; 5 —лопатки НА; 7, /5 —продольные фланцы; 8 — полукольцо жесткости; 9—рабочие кольца; // — полукольца; /2 —винты крепления НА; 13 — болты; 14 — внутреннее кольцо НА I ступени; 16 — лопатки НА

Соединение обеих половин корпуса по продольным фланцам производится болтами, из которых восемь болтов (по четыре с каждой стороны) устанавливаются с натягом и являются центрирующими.

Четыре полукольца // на собранном корпусе компрессора совместно с корпусом перепуска 9 (см. рис. 4.19) образуют две кольцевые изолированные полости, в которых через отверстия 4 поступает воздух, отбираемый за V и VI ступенями КВД. Кольцевые полости обеспечивают равномерно распределенный по окружности отбор воздуха из компрессора, не вызывая пульсаций воздушного потока. Фланец 2, выполненный как единое целое с передним корпусом, служит для крепления корпуса перепуска воздуха.

Задний корпус компрессора 5 (см. рис. 4.20) изготовлен из стали и имеет разъем в горизонтальной плоскости. Он состоит из обечайки с приваренными к ней двумя разъемными фланцами 6 и 10 (см. рис. 4.25).

По разъему в горизонтальной плоскости на наружной поверхности приварены четыре продольных фланца 7 и два полукольца жесткости 8. Соединение обеих половин по продольным фланцам осуществляется болтами, из которых четыре (по два с каждой стороны) устанавливаются с натягом и являются центрирующими.

К фланцу 10 заднего корпуса крепится передний корпус компрессора и корпус перепуска воздуха. К фланцу 6 крепится НА XI ступени.

В корпусе КВД установлено десять НА, которые служат для преобразования кинетической энергии, подведенной к воздушному потоку в РК, в энергию давления, а также для подвода воздуха к лопаткам РК следующей ступени под необходимыми углами.

Лопатки НА I ступени КВД на периферийных концах имеют цапфы, оканчивающиеся резьбой, и полочки с плоскими хвостовиками на втулочном конце.

На наружной поверхности переднего корпуса компрессора имеются бобышки с резьбовыми отверстиями для крепления лопаток НА 16 I ступени. В резьбовые отверстия бобышек ввинчиваются пробки, в которые своими цапфами устанавливаются направляющие лопатки I ступени и крепятся к ним гайками. Лопатки и бобышки фиксируются от проворачивания штифтами. Плоские хвостовики лопаток образуют фланец, который зажимается двумя полукольцами внутреннего кольца 14, стянутыми болтами 13. Внутреннее кольцо изготовлено из титанового сплава.

Каждый из НА со II по X ступень состоит из двух бандажных полуколец с закрепленными в них лопатками. В полукольцах лопатки крепятся консольно с помощью замка типа ласточкина хвоста. Каждое полукольцо крепится к корпусу компрессора винтами 12. Наличие в конструкции НА бандажных полуколец снижает трудоемкость сборки компрессора.

Полукольца и лопатки НА с I по IX ступень изготовлены из титанового сплава, а лопатки НА X ступени — из стали.

Для перепуска воздуха в корпусе компрессора и в полукольцах НА V и VI ступеней между пазами под лопатки выполнены отверстия 4

Между НА IV—VIII ступеней в корпусе монтируются неразъемные рабочие кольца 13 (см. рис. 4.19), образующие поверхность проточной части КВД и одновременно фиксирующие лопатки НА от перемещения вдоль паза крепления. Рабочие кольца крепятся к корпусу компрессора винтами //.

Для достижения минимальных радиальных зазоров между рабочими кольцами и лопатками ротора, а также предупреждения разрушения лопаток при задевании ими рабочих колец на внутренние поверхности последних с IV по VIII ступени наносится специальное легкосрабатываемое алюмогра-фитное покрытие. Над рабочими лопатками II и III ступеней покрытие наносится непосредственно на корпус компрессора. В рабочих кольцах IX, X и XI ступеней выполнены проточки типа ласточкина хвоста, в которые вставляются графитоникелевые вставки 19. Рабочие кольца IX, X и XI ступеней — разъемные, крепятся к обечайке корпуса КВД винтами с потайными головками и гайками.

К заднему фланцу корпуса компрессора крепится НА XI ступени 20. К переднему фланцу корпуса компрессора крепится рабочее кольцо 3 I ступени. Рабочее кольцо 3 выполнено из титанового сплава, имеет фланец для крепления, перфорированную стенку и две цилиндрические поверхности для центровки относительно наружного кольца ВНА.

Наружное кольцо ВНА и рабочее кольцо I ступени, имеющее перфорированную стенку, в собранном виде образуют кольцевую замкнутую полость. Перфорированная стенка (2520 отверстий диаметром 3,5 мм) расположена в зоне рабочих лопаток I ступени. Перепуск воздуха через отверстия перфорированной стенки позволяет увеличить осевую скорость воздуха в периферийных сечениях лопаток первых ступеней КВД и тем самым расширить диапазон устойчивой работы компрессора и снизить вибронапряжения в лопатках РК и НА I ступени.

Для регулирования соосности наружной обоймы роликоподшипника ротора ТВД относительно оси вращения ротора КНД между передним корпусом компрессора 4 (см. рис. 4.20) и рабочим кольцом I ступени 2 устанавливается регулировочное (клиновидное) кольцо 3.

Для снижения потерь полного давления потока в наружном контуре на задний корпус компрессора устанавливается задний кожух 15 (см. рис. 4.19), изготовленный из титанового сплава.

Задний кожух (рис. 4.26) имеет три продольных разъема. Кожух состоит из листовой сварной обечайки / и накладок 2, приклепанных в местах вырезов и разъемов для увеличения жесткости. При помощи кронштейнов 3 задний кожух крепится к корпусу компрессора, при помощи диафрагмы 17 (см. рис. 4.19)—к НА XI ступени.

4,ч

Рис.

4.26. Кожух задний: / — обечайка;-2

—

накладка; 3

— кронштейн