- •За редакцію професора о.І.Лесюка м. Івано-Франківськ

- •Рецензенти:

- •Від авторів

- •Роль та місце інженера в управлінні виробництвом

- •Основні вимоги до менеджера

- •Предмет та завдання курсу

- •Зміст та структура курсу

- •Зв’язок курсу з іншими навчальними дисциплінами

- •Питання для розгляду та обговорення

- •Частина 1 основи управління

- •Глава 1 виробнича система та її функціонування

- •1.1 Суть та принципи функціонування виробничих систем

- •1.2 Загальна модель організації та управління виробництвом

- •Питання для розгляду та обговорення

- •Глава 2 організація та менеджмент

- •2.1 Суть і загальна характеристика менеджменту

- •2.2 Рівні управління

- •2.3 Розвиток науки про управління

- •Питання для розгляду та обговорення

- •Глава 3 функції менеджменту

- •3.1 Функціональний зміст управління

- •3.2 Характеристика загальних функцій управління

- •3.3 Характеристика спеціальних функцій управління

- •Питання для розгляду та обговорення

- •Глава 4 методи управління

- •4.1 Значення методів в системі управління виробництвом

- •4.2 Класифікація та загальна характеристика методів управління

- •4.3 Адміністративні методи управління

- •4.4 Економічні методи

- •4.5 Соціологічні методи

- •4.6 Соціально-психологічні типи керівництва

- •4.7 Проблеми координації при використанні соціологічних методів

- •Питання для розгляду та обговорення

- •Глава 5 управлінські рішення

- •5.1 Значення та природа управлінських рішень

- •5.2 Умови оптимальності управлінських рішень

- •5.3 Підготовка та прийняття рішень

- •5.4 Динаміка управлінських рішень

- •Питання для розгляду та обговорення

- •Глава 6 формування організаційних структур управління

- •6.1 Суть процесу управління на підприємстві

- •6.2 Цілі, завдання та функції управління

- •6.3 Централізація та децентралізація повноважень

- •6.4 Організаційні структури та принципи їх побудови

- •6.5 Групування функцій управління підприємством

- •6.6 Основи раціональної побудови апарату управління

- •6.7 Основні ланки управління підприємством

- •6.8 Організація процесу управління підприємством

- •Питання для розгляду та обговорення

- •Частина іі організація управління виробництвом

- •Глава 7 управління основним виробництвом

- •7.1 Організація і управління виробничими процесами

- •7.2 Основні принципи та форми організації виробництва

- •7.3 Типи виробництв, їх організація та управління

- •7.4 Методи організації основного виробництва

- •7.5 Розрахунок та проектування потоку

- •Глава 8 управління розвитком матеріально-технічної бази підприємства

- •8.1 Зміст та характеристика основних напрямків підвищення ефективності виробництва Основні фактори виробництва

- •Загальна характеристика напрямків підвищення ефективності виробництва

- •8.2 Методика визначення технічного рівня виробництва на підприємствах нафтогазового комплексу

- •Методика оцінки рівня розвитку техніки

- •Методика оцінки рівня технології виробництва

- •Методика оцінки рівня якості продукції та робіт

- •Методика оцінки ефективності використання матеріальних ресурсів

- •8.3 Визначення впливу організаційних та технічних заходів на техніко-економічні показники діяльності підприємства

- •8.4 Управління технічним та організаційним розвитком виробництва

- •Управління основними виробничими фондами

- •Управління матеріальними ресурсами та оборотними фондами

- •Питання для розгляду та обговорення

- •Глава 9 управління системою технічного забезпечення виробництва

- •Вибір раціональної організації та управління ремонтним обслуговуванням

- •Б. Форми організації ремонтів

- •В. Методи організації ремонтів обладнання

- •Г. Способи ремонту обладнання

- •Методика оцінки рівня організації та ефективності ремонтного обслуговування

- •9.3 Організація та управління транспортним обслуговуванням виробництва

- •Організація транспортного обслуговування а. Умови раціонального використання транспортних засобів

- •Б. Характеристика основних вантажопотоків

- •В. Системи вантажоперевезень

- •В. Організаційні форми транспортного обслуговування

- •Методика оцінки рівня організації та ефективності управління транспортним обслуговуванням

- •9.4 Організація та управління енергетичним обслуговуванням виробництва

- •Організація енергетичного обслуговування

- •Методика оцінки рівня організації та ефективності управління енергетичним обслуговуванням

- •9.5 Організація та управління матеріально-технічним постачанням Завдання та функції матеріально-технічного постачання

- •Вибір та обгрунтування оптимальної форми постачання

- •Методика формування та управління виробничими запасами

- •А. Методика формування поточних запасів

- •Б. Методика формування гарантійних запасів

- •В. Методика формування сезонних запасів

- •Г. Методи управління виробничими запасами

- •Д. Формування збутових запасів

- •Питання для розгляду та обговорення

- •Глава 10 управління трудовими ресурсами

- •10.1 Суть та завдання управління трудовими ресурсами

- •10.2 Методи управління трудовими ресурсами

- •10.3 База управління трудовими ресурсами

- •10.4 Управління трудомісткістю та якістю праці

- •Управління використанням робочого часу

- •Управління нормуванням праці

- •Управління організацією праці

- •Управління дисципліною праці

- •Управління якістю праці

- •10.5 Управління рухом кадрів

- •Управління професійною орієнтацією та підготовкою кадрів

- •Управління підготовкою та підвищенням кваліфікації кадрів

- •Управління стабілізацією трудового колективу

- •10.6 Управління стимулюванням праці

- •Питання для розгляду та обговорення

- •Глава 11 управління реалізацією продукції

- •11.1 Суть та зміст маркетингу

- •11.2 Процес управління маркетингом

- •Питання для розгляду та обговорення

- •Глава 12 фінансовий менеджмент

- •Умовні позначення

- •Модель Баумола

- •Модель Міллера - Орра

- •Р исунок 12.8 — Модель Міллера - Орра

- •12.6 Оцінка фінансового стану підприємства

- •Питання для розгляду та обговорення

- •Список використаної літератури

- •Глава 5. Управлінські рішення 131

- •Глава 6. Формування організаційних структур

- •Глава 7. Управління основним виробництвом 213

- •Глава 8 Управління розвитком матеріально-

- •Глава 9 Управління системою технічного

- •Глава 10 Управління трудовими ресурсами 381

- •Глава 11 Управління реалізацією продукції 429

- •Глава 12 Управління фінансами 453

7.2 Основні принципи та форми організації виробництва

Суть та принципи організації виробництва. Під організацією виробництва слід розуміти сукупність принципів, форм та методів, котрі забезпечують найдоцільніше поєднання в часі і просторі та використання трьох складових процесу виробництва — засобів праці, предметів праці та самої праці з метою отримання певного кінцевого результату: випуску продукції, виконання робіт, надання послуг. Це визначення стосується як основного, так і допоміжного і обслуговуючого виробництв, але найважливішим воно є для основного виробництва, оскільки саме основне виробництво і визначає профіль діяльності підприємства.

Безперечно, кожне виробництво має свої особливості, але незалежно від них можна виділити деякі загальні принципи раціональної організації виробничого процесу як в основному, так і в допоміжному виробництві. До них насамперед належать пропорційність, паралельність, прямоточність, безперервність та ритмічність.

Принцип пропорційності полягає в тому, що на всіх частинах виробничого процесу, у всій взаємопов’язаній системі машин і обладнання повинна бути однакова пропускна здатність щодо випуску продукції чи виконання робіт (надання послуг). Рівна пропускна здатність означає, що трудомісткість продукції чи робіт на всіх операціях процесу повинна бути однаковою. Це означає також, що всі допоміжні та обслуговуючі виробництва повинні відповідати пропускній здатності основних підрозділів. На практиці, однак, добитися цього надзвичайно важко, пропорційність часто порушується і появляються диспропорції. Ці диспропорції є закономірним результатом розвитку виробництва, і основне завдання якраз полягає в тому, щоб своєчасно та в найкоротші строки усунути їх, ліквідувати так звані “вузькі місця”.

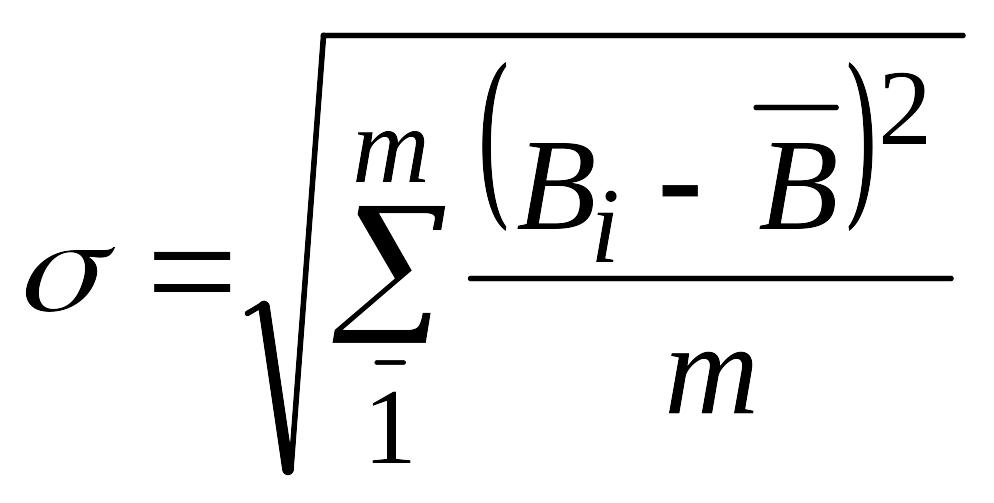

Рівень пропорційності виробництва можна оцінити кількісно величиною відхилення пропускної здатності по кожному етапу процесу чи структурному підрозділу підприємства за відомою формулою середньоквадратичного відхилення

,

(7.11)

,

(7.11)

де

Ві

—

пропускна здатність (потужність)

відповідного етапу процесу (цеху) у

прийнятих одиницях;

![]() — обсяг виробництва за планом у прийнятих

одиницях; m

— кількість етапів робіт.

— обсяг виробництва за планом у прийнятих

одиницях; m

— кількість етапів робіт.

Принцип паралельності передбачає одночасне, паралельне виконання окремих операцій (робіт), процесів з виготовлення продукції. Цей принцип має особливе значення при виконанні складних робіт, при випуску складної продукції. Послідовне виконання таких операцій чи робіт призвело би до значного збільшення тривалості виробничого процесу та циклу (див. детально 7.1).

Паралельність реалізується за рахунок раціонального поділу виробничого процесу (циклу) на складові частини, веденням робіт широким фронтом та суміщенням часу виконання різних операцій.

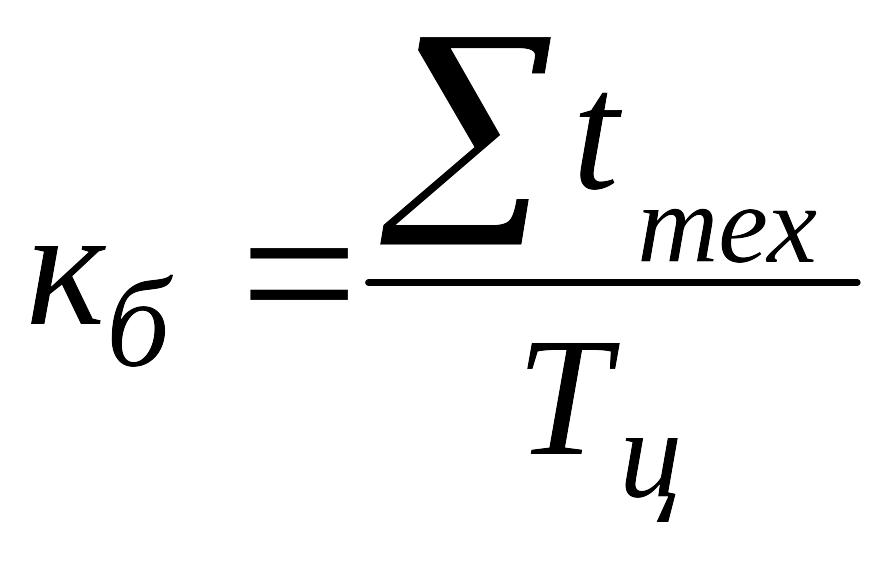

Рівень паралельності виробничого процесу можна характеризувати за допомогою коефіцієнта паралельності, який визначається за формулою

![]() ,

(7.12)

,

(7.12)

де

![]() – тривалість виробничого циклу при

паралельному виконанні робіт (при

паралельній формі руху);

– тривалість виробничого циклу при

паралельному виконанні робіт (при

паралельній формі руху);

![]() — фактична тривалість виробничого

циклу, за умов, що склалися.

— фактична тривалість виробничого

циклу, за умов, що склалися.

Принцип прямоточності передбачає, що оброблювані предмети (об’єкти) повинні проходити найкоротший шлях по всіх стадіях та операціях виробничого процесу. Дотримання цього принципу забезпечується розміщенням робочих місць (цехів) за ходом технологічного процесу. Основна мета при цьому — максимальне скорочення витрат часу на транспортні операції.

Рівень прямоточності можна оцінити кількісно коефіцієнтом прямоточності, який визначається за формулою

![]() ,

(7.13)

,

(7.13)

Слід зазначити, що, коли в нафтогазовидобувних підприємствах забезпечується достатньо високий показник прямоточності, то в бурових геологорозвідувальних, будівельних підприємствах він значно нижчий, враховуючи особливості цих процесів, наприклад, необхідність переїздів на свердловину промислово-геофізичних партій, бригад з кріплення та опробування свердловин і т.п. Цей показник має велике значення і в машинобудівних підприємствах.

Принцип безперервності вимагає, щоби в процесі виготовлення продукції чи виконання робіт перерви між послідовно виконуваними технологічними операціями були зведені до мінімуму або взагалі повністю ліквідовані. Повною мірою цей принцип реалізується тільки в безперервних процесах. Такими є процеси видобутку нафти і газу, процеси їх транспортування, процес переробки нафти чи газу. Але, коли розглядати процес спорудження свердловини чи інших об’єктів геологорозвідувальних робіт, то тут ситуація зовсім інша — тут можуть виникати різні перерви при переході від одного часткового процесу до іншого. В результаті появляються так звані “вікна” між вежобудуванням і бурінням, між бурінням і випробуванням, і т.д. Найчастіше це є проявом недостатньої пропорційності в роботі між цими структурними підрозділами.

Рівень безперервності виробничого процесу та циклу характеризується коефіцієнтом безперервності, який визначають за формулою

,

(7.14)

,

(7.14)

де

![]() — тривалість технологічної основної

частини виробничого циклу.

— тривалість технологічної основної

частини виробничого циклу.

Враховуючи специфіку бурового виробництва формулу (7.14) можна переписати так:

![]() ,

(7.15)

,

(7.15)

де

![]() —

час буріння свердловини в прийнятих

одиницях вимірювання;

—

час буріння свердловини в прийнятих

одиницях вимірювання;

![]() — час кріплення свердловини в прийнятих

одиницях.

— час кріплення свердловини в прийнятих

одиницях.

Принцип ритмічності дуже тісно пов’язаний з принципом безперервності. Він означає, що робота всіх підрозділів підприємства повинна підпорядковуватись певному ритму, тобто повторюваності. Отже ритмічність - це регулярне повторення процесу через рівні проміжки часу. При дотриманні цього принципу за рівні проміжки часу випускається однакова кількість продукції, виконується однаковий обсяг робіт, тобто забезпечується рівномірне завантаження робочих місць та виконавців.

Рівень ритмічності можна характеризувати коефіцієнтом ритмічності. В практиці існує чимало різних підходів до визначення цього показника, але найчастіше використовується той, що враховує максимум негативних відхилень випуску продукції від заданого рівня (плану)

,

(7.16)

,

(7.16)

де

А

— щоденне відхилення недоданої продукції

в прийнятих одиницях; t

— тривалість аналізованого періоду;

![]() —

плановий випуск продукції.

—

плановий випуск продукції.

В окремих випадках коефіцієнт ритмічності можна визначити так:

![]() ,

(7.17)

,

(7.17)

де

![]() — фактичний випуск продукції за

відповідні періоди, але не вищий планового

показника.

— фактичний випуск продукції за

відповідні періоди, але не вищий планового

показника.

Наведені формули можна використати успішно випадках, коли підприємство працює у стаціонарних умовах і результати діяльності не залежать від природних факторів.

Враховуючи особливості виробництва бурових, а особливо геологорозвідувальних робіт, об’єктивною мірою ритмічності на протязі місяця може бути не рівень виконання встановлених планових завдань, а рівень виконання виробничих показників взагалі, який точніше враховує особливості природних умов, наприклад, метеорологічних. І тоді

![]() ,

(7.18)

,

(7.18)

де В1, В2, В3 — обсяги виробництва наростаючим підсумком відповідно за одну, за дві, за три декади (чи інші періоди).

На закінчення слід додати, що ритмічність виробництва — одна з головних передумов раціонального використання всіх елементів виробництва. Це і повне завантаження обладнання, і нормальна його експлуатація, і раціональне використання матеріальних та трудових ресурсів.

Форми організації виробництва. Організація виробництва охоплює всі ланки — від галузей та підгалузей народного господарства до робочих місць. При цьому незалежно від рівня виробничої структури можна назвати наступні форми організації виробництва, в основі яких лежить розподіл та сполучення діяльності певних підрозділів: спеціалізація, кооперування та комбінування.

Спеціалізація — це процес відокремлення підприємства чи іншого підрозділу, яке випускає певну продукцію чи її частину або виконує певні технологічні операції (роботи). На практиці цей процес розвивається в трьох напрямках — предметна спеціалізація, подетальна спеціалізація та технологічна спеціалізація.

Предметна спеціалізація пов’язана з відокремленням виробництва, яке зумовлене випуском готових виробів (предметів).

Подетальна спеціалізація проявляється у відокремленні виробництва на базі випуску окремих частин (деталей) предметів (продукції).

Технологічна спеціалізація проявляється у відокремленні виробництва на базі виконання певного комплексу технологічних операцій.

Підприємствам нафтогазового комплексу притаманні всі три види спеціалізації, причому предметна та подетальна спеціалізація — в підсобно-допоміжних підрозділах, різних прокатно-ремонтних цехах, а технологічна — в основних підрозділах, наприклад, буріння, кріплення вежобудування і т.п.в бурінні; цехи підтримання пластового тиску, підготовки нафти, підземного і капітального ремонтів свердловин — в нафтогазовидобутку.

З розвитком виробництва виникають певні протиріччя між спеціалізацією, розмірами підприємств і їх структурних підрозділів та номенклатурою продукції. Ці протиріччя усуваються за рахунок стандартизації, уніфікації та нормалізації виробів і їх складових частин.

Кооперування — це організація одночасної роботи всіх підрозділів з метою отримання певного кінцевого результату - випуску продукції, виконання робіт, надання послуг. Кооперування на практиці проявляється в структурі підприємства, у використанні послуг інших підприємств, наприклад, випробування свердловин, промислово-геофізичні роботи і т.п. Можна говорити про кооперування на нижчих рівнях — на рівні бригад, що буде проявлятися у створенні комплексних бригад.

Головна проблема, яка виникає при кооперуванні пов’язана з необхідністю певної календарної ув’язки роботи окремих структур. В умовах одиничного виробництва це здійснюється за плановими строками виконання робіт. Прикладом може бути процес спорудження свердловин.

В серійному виробництві — за графіками початку та кінця роботи або за так званим “графіком запуску-випуску”. В масовому виробництві — у формі безперервної передачі предметів з однієї структури в іншу.

Комбінування — це поєднання в одному підприємстві різних галузей виробництва. Це поєднання може здійснюватись в трьох видах:

— комбінування на базі послідовної обробки сировини, наприклад, металургійне виробництво;

— комбінування на базі використання відходів виробництва, наприклад, лісопильне виробництво;

— комбінування на базі комплексної переробки сировини, наприклад, коксохімічне виробництво.

Особливістю комбінування є те, що перехід від одного технологічного процесу до іншого здійснюється безперервно, а продукти одного процесу часто є сировиною або напівфабрикатом для інших процесів. Конкретним проявом комбінування є створення виробничих комбінатів.

Дана форма організації виробництва на підприємствах нафтогазового комплексу зустрічаються надзвичайно рідко.