- •1. Основные положения по организации и ведению путевого хозяйства

- •1.1. Организация и структура управления путевым хозяйством

- •Специализированные предприятия путевого хозяйства

- •1.3. Паспортизация пути и сооружений. Документация по учету и контролю состояния пути.

- •2. Техническое обслуживание пути

- •2.1. Основные положения по техническому обслуживанию пути и сооружений

- •2.2. Текущее содержание верхнего строения пути

- •2.3. Содержание пути с железобетонными шпалами

- •2.4. Содержание бесстыкового пути

- •2.5. Содержание кривых участков пути

- •2.6. Содержание пути на участках с электрической тягой, автоблокировкой и централизацией

- •2.7. Содержание пути на участках скоростного движения

- •2.8. Содержание земляного полотна, переездов, путевых и сигнальных знаков

- •2.9. Содержание пути на участках с пучинами

- •3. Организация работ по текущему содержанию пути

- •3.1. Контроль технического состояния пути и сооружений

- •3 .2. Организация работ по текущему содержанию пути. Технологические процессы производства работ

- •Планирование планово-предупредительных работ

- •Технологические процессы производства работ

- •3.3.Правила и технология выполнения путевых работ

- •4. Защита пути от снежных заносов и паводковых вод

- •4.1. Основные сведения

- •4.2. Защита пути от снежных заносов на перегонах и станциях

- •4.3. Очистка пути от снега на перегонах

- •4.4. Очистка пути от снега и уборка снега на станциях

- •Выбор типа снегоуборочной машины

- •Определение продолжительности цикла работы снегоуборочной машины

- •Стационарные устройства для очистки стрелочных переводов

- •4.5. Защита пути от паводковых вод

- •Требования безопасности при очистке железнодорожных путей и стрелочных переводов от снега

2.3. Содержание пути с железобетонными шпалами

Железобетонные шпалы отличаются от деревянных долговечностью материала, повышенной жёсткостью, большим весом, стабильностью размеров, способом прикрепления рельсов, повышенной электропроводимостью.

Срок службы железобетонных шпал выше, чем деревянных. Однако повышенная жёсткость этих шпал часто является причиной их повреждения как при выгрузке и хранении, так и при эксплуатации в пути.

При погрузке и выгрузке железобетонных шпал следует принимать меры предосторожности: не ударять по ним металлическими предметами, не допускать удары шпал одна о другую, не сбрасывать шпалы с пола вагона, не выгружать шпалы рядами с помощью троса, т.к. при этом происходит повреждение кромок шпал. Погрузка и выгрузка шпал производится пакетами по 16— 32 штуки в зависимости от грузоподъёмности крана, с применением цепных или тросовых стропов.

Повышенная жёсткость железобетонных шпал вызывает увеличение динамического воздействия подвижного состава на балласт и на земляное полотно, что приводит к более интенсивному накоплению осадок пути и некоторому увеличению объёмов работ по его выправке.

Выправка пути с железобетонными шпалами производится с подбивкой шпал или укладкой регулировочных прокладок между рельсом и подкладкой (при бесподкладочном скреплении — между рельсом и шпалой).

Сплошную подбивку шпал на всём протяжении пути с одновременным удалением регулировочных прокладок выполняют при планово-предупредительных работах по выправке пути. Периодичность такой выправки при текущем содержании зависит от грузонапряженности линии (пропущенного тоннажа), нагрузок от колёсных пар подвижного состава на рельсы, состояния рельсов, загрязнённости балластного слоя и других факторов, но не реже одного раза в 3 года.

При подбивке балласта под железобетонные шпалы следует исключить причины появления трещин с последующим изломом в процессе дальнейшей эксплуатации. Для этого подбивку шпал делают только в пределах 100 см от концов шпалы, а средняя часть шпалы не подбивается. В периоды между планово-предупредительными работами выполняют выправку пути с укладкой регулировочных прокладок. С помощью прокладок выправляют просадки величиной до 10 мм. Прокладками путь выправляют так, чтобы общая толщина регулировочных прокладок (кроме резиновой амортизирующей) под рельсами не была более 14 мм. Выправка пути с укладкой регулировочных прокладок может применяться на участках, где отсутствуют люфты в зоне между шпалой и балластом. При достижении предельной высоты регулировочные прокладки удаляют, а путь выправляют с подбивкой шпал балластом.

Нельзя допускать смещения железобетонных шпал относительно их положения по эпюре. Иначе затрудняется их подбивка шпа-лоподбивочпыми машинами, конструкция которых исходит из одинакового расстояния между шпалами.

Для устранения угона рельсовых плетей и уменьшения износа закладных шайб в железобетонных шпалах следует не реже двух раз в год (весной и осенью) проводить сплошное подтягивание гаек закладных и клеммных болтов. В уравнительных пролётах на концевых участках рельсовых плетей (по 40—50 м) в периоды между сплошными подтягиваниями гаек следует дополнительно подтягивать ослабшие гайки закладных и клеммных болтов.

Наиболее распространенными изолированными неровностями, в зонах которых возникают отрясеиия шпал, выплески, ослабление затяжки гаек болтовых соединений, являются болтовые стыки в уравнительных пролётах бесстыкового пути. На участках со скоростным движением поездов возможности для проведения работ резко уменьшаются, а их объём может достигать 80 % рабочего времени путевых бригад. Поэтому требуется повышение эксплуатационной надёжности пути с железобетонными шпалами в уравнительных пролётах за счёт уменьшения вибраций, действующих на подрельсовое основание.

Повышение стабильности пути в зонах стыков достигается за счёт виброзащиты подрельсового основания от ударных нагрузок и вибраций рельсов установкой прокладок повышенной податливости в промежуточные рельсовые скрепления и за счёт установки

виброзащитных прокладок из резины под шпалу. Эти прокладки укладываются под нижнюю опорную поверхность железобетонной шпалы на протяжении 1 м с каждого ее конца.

Важнейшей особенностью железобетонных шпал является проводимость ими электрического тока. Чтобы не снижалось электрическое сопротивление шпалы, своевременно заменяют изношенные резиновые прокладки и изолирующие втулки в промежуточном скреплении.

Состояние железобетонных шпал в пути проверяют ежегодно осенью при комиссионном осмотре пути. Железобетонные шпалы, лежащие в пути, учитываются в книге учёта по форме ПУ-5. Кроме того, дефектные железобетонные шпалы, лежащие в пути, учитываются в книге учёта по форме ПУ-1. На основании актов осмотра железобетонных шпал по состоянию на 1 ноября дорожный мастер представляет начальнику дистанции пути не позднее 5 ноября данные по отчётной форме ПО-6.

Железобетонные шпалы к замене назначает дорожный мастер. Их отмечают на шейке рельсов с внутренней стороны правой нити по счёту километров известью круглыми пятнами диаметром около 50 мм.

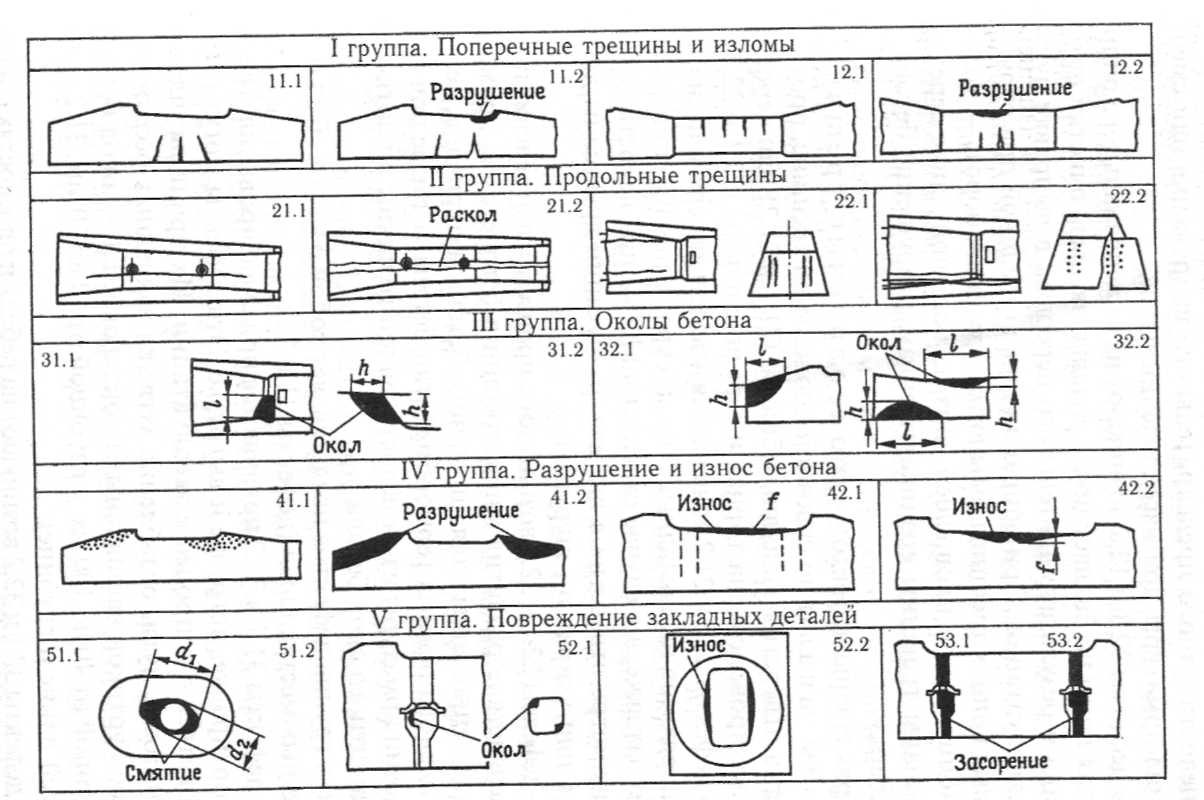

В результате наблюдений за работой железобетонных шпал в пути составлена классификация их дефектов. В соответствии с этой классификацией каждому дефекту присваивают определённый номер, даны схематическое изображение дефекта и его краткое описание при двух степенях развития, причины возникновения дефекта и мероприятия по эксплуатации пути со шпалами, имеющими этот дефект.

Цифровое обозначение номера дефекта включает: номер группы дефектов, порядковый номер дефекта в группе и, после точки — степень развития дефекта. В классификации всего пять групп дефектов и двадцать два дефекта (рис. 2.9).

П ервая

группа дефектов - это поперечные

трещины

и

изломы,

возникающие в шпалах по различным

причинам (дефекты 11,12):

ервая

группа дефектов - это поперечные

трещины

и

изломы,

возникающие в шпалах по различным

причинам (дефекты 11,12):

Рис. 2.9. Классификация дефектов железобетонных шпал

♦ дефекты 11.1 и 11.2 появляются при плохом содержании рельсовых стыков, при наличии волнообразного износа рельсов и местных неровностей на поверхности головки рельсов и колёс по кругу катания. Трещины могут возникать также от недостаточного предварительного напряжения или смещения арматуры при изготовлении шпал;

дефекты 12.1 и 12.2 возникают из-за неправильного опира-ния шпал на балласт после укладки звеньев, очистки щебня или в результате длительного перерыва в выправке пути в эксплуатации. При опирании шпал серединой при отрясённых концах трещины бывают сверху, и наоборот, — только концами при провисшей вниз на большой длине середине шпалы трещины возникают снизу, разрушение бетона — сверху.

Вторая группа дефектов — это продольные трещины и расколы шпалы по сквозной продольной трещине, проходящие через отверстия закладных болтов (21.1 и 21.2) или через арматурные проволоки на торцах и середине шпалы (22.1 и 22.2):

дефекты 21.1 и 21.2 появляются вследствие передачи сил угона рельсов на закладные болты (скрепления КБ) при слабой их затяжке, а в случае скреплений К4 — при недостаточном диаметре отверстия в дюбеле, разбухании древесины дюбеля или ударах по шурупам;

дефекты 22.1 и 22.2 возникают в процессе изготовления шпал вследствие развития микротрещин в бетоне из-за применения непригодных для шпалы-юго бетона материалов, неправильного режима термообработки бетона, а также при коррозии арматуры из-за недостаточной толщины и плотности защитного слоя бетона.

Третья группа дефектов представляет собой околы бетона в различных местах шпал (дефекты 31 и 32):

дефекты 31.1 и 31.2 появляются при складировании, транспортировке, погрузке и выгрузке. Эти дефекты могут образоваться и в процессе эксплуатации. Их причины: плохая рихтовка пути, ослабление затяжки закладных болтов, износ буртиков нашпальных прокладок (31.1 — окол бетона, длиной от 40 до 100 мм и глубиной от 10 до 20 мм, 31.2 — по всей длине и глубине);

дефекты 32.1 и 32.2 возникают на ребрах и плоскостях шпалы (кроме упорных кромок) при ударах по шпалам при транспортировке, погрузке, выгрузке и складировании. Дефект 32.1 — глубиной 60 мм и более с обнажением арматуры на длине более 100 мм, 32.2 — соответственно более 100 мм и более 300 мм. Четвёртая группа дефектов представляет собой разрушение и износ бетона (дефекты 41 и 42):

41.1 и 41.2 - начальное и полное разрушение бетона; появляется в процессе изготовления шпал из-за использования непригодных материалов, неправильного подбора состава бетонной смеси и её плохого уплотнения;

42.1 и 42.2 возникают в результате истирания бетона сломанными подкладками после износа нашпальных прокладок и ослабления затяжки закладных болтов на глубину соответственно до 2 мм и более 5 мм.

Пятая группа дефектов связана с нарушением работы закладных болтов и ш у р у п о в (К4) в процессе эксплуатации пути (дефекты 51—53):

дефекты 51.1 и 51.2 — смятие и разрушение материала дюбеля от старения, загнивания и частых перешивок;

дефекты 52.1 и 52.2 возникают из-за околов бетонных выступов ниже закладной шайбы, удерживающих болт от провёртывания в начале завинчивания гайки (52.1) и из-за износа продольных кромок отверстия закладной шайбы, превышающего диагональ подголовка закладного болта (52.2);

дефекты 53.1 и 53.2 появляются при заполнении каналов для закладных болтов засорителями (53.1) и невозможности извлечения из шпалы повреждённых закладных болтов вследствие затвердения засорителей в каналах (53.2).

Дефекты 22 и 41 всегда есть следствие недостатков изготовления шпал. При обнаружении таких дефектов в период действия гарантийного срока на шпалы руководство дистанции пути может предъявить претензию к изготовителю шпал.

Дефекты 11, 12, 21, 31, 32, 42, 51, 52 и 53 относятся к эксплуатационным, если они не были выявлены до укладки в путь, хотя на появление этих дефектов могут влиять также и недостатки изготовления шпал.

Железобетонные шпалы с дефектами первой степени в главных путях допускается оставлять до очередного капитального ремонта пути. В станционных и подъездных путях шпалы с дефектами первой степени замене не подлежат.

Шпалы с дефектами, превышающими первую степень, но меньше второй степени, в главных и станционных путях заменяют при очередном подьёмочном или среднем ремонте пути.

Шпалы с дефектами второй степени, лежащие во всех видах путей по две и более подряд, заменяются при текущем содержании пути в возможно короткие сроки. На путях 3, 4 и 5-го классов допускается одиночно лежащие шпалы с дефектами второй степени оставлять в пути до очередного подъёмочного или среднего ремонта пути, когда такие шпалы должны быть заменены.