- •Курсовое проектирование по метрологии, стандартизации и сертификации

- •Расчет и выбор посадок с зазором

- •2.1. Определение предельных функциональных зазоров

- •2.2. Определение конструктивных зазоров

- •2.3. Выбор посадки

- •2.4. Построение схемы расположения полей допусков

- •2.5. Определение параметров шероховатости (Ra или Rz)

- •2.6. Выполнение эскизов деталей и соединения с указанием шероховатости поверхностей и предельных отклонений

- •2.7. Выбор универсальных средств измерений

- •3. Расчет и выбор посадок с натягом

- •3.1. Определение наименьших давлений

- •3.2. Определение наименьшего расчетного натяга

- •3.3. Определение наибольшего давления

- •3.4. Определение наибольшего расчетного натяга

- •3.5. Определение предельных технологических натягов

- •3.6. Выбор посадки

- •3.7. Определение коэффициентов запаса прочности и сцепления

- •3.8. Определение усилия запрессовки

- •3.9. Определение температуры нагрева втулки

- •4. Выбор переходных посадок и определение вероятности появления соединений с натягом и зазором

- •5.Расчет и выбор посадок колец подшипников

- •5.1. Запись и расшифровка условного обозначения подшипника

- •5.2. Определение вида нагружения внутреннего и наружного колец

- •5.3. Определение геометрических параметров, предельных отклонений колец и радиальных зазоров подшипника

- •5.4. Выбор посадки для местно–нагруженного кольца

- •5.5. Расчет и выбор посадки циркуляционно-нагруженного

- •5.6. Расчет и выбор посадки циркуляционно–нагруженного

- •5.7. Обозначение посадок подшипниковых колец на эскизе

- •6. Расчет размерных цепей

- •6.1. Выявление размерной цепи и построение ее схемы

- •6.2. Определение коэффициента точности размерной цепи

- •6.3. Назначение стандартных отклонений на все составляющие

- •6.4. Определение допуска, среднего и предельных отклонений

- •6.5. Проверка проведения правильности расчета (обратная задача)

- •6.6 Определение коэффициента расширения полей допусков

- •7. Расчет исполнительных размеров рабочих калибров и выбор универсальных средств измерения

- •Пример расчёта исполнительных размеров рабочих калибров и выбор универсальных средств измерения.

- •8. Нормирование точностных параметров

- •8.1. Резьбовые соединения

- •8.2. Шпоночные соединения

- •8.3. Выбор посадок и определение размеров деталей

- •Варианты заданий для курсовой работы по теме 2

- •Варианты заданий для курсовой работы по теме 3

- •Варианты заданий для курсовой работы по теме 4

- •Варианты заданий для курсовой работы по теме 5

- •Варианты заданий для курсовой работы по теме 6

- •Варианты заданий для курсовой работы по теме 8.1

- •Варианты заданий для курсовой работы по теме 8.2

- •Варианты заданий для курсовой работы по теме 8.3

- •1. Определение зазоров и натягов в соединениях.

- •Шероховатость

- •Вид обработки

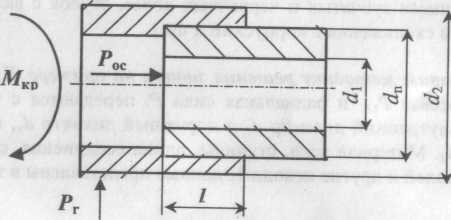

3.1. Определение наименьших давлений

Наименьшее давление pmin(oc) на контактируемых поверхностях, необходимое для передачи крутящего момента и осевой силы без проворачивания или сдвига, определяем по формуле

(3.1)

(3.1)

где f – коэффициент трения (табл. 3.2);

Рис. 3.1. Схема соединения

![]() .

.

Определяем наименьшее давление, необходимое для предотвращения раскрытия стыка соединения из-за действия радиальной силы:

![]() (3.2)

(3.2)

pmin(r)= 12000/ (0.0450.05) = 5.3∙106 Па.

Из двух полученных давлений выбираем большее.

Таблица 3.2

Значение коэффициента трения в начальный момент сдвига

Материалы взаимодействующих деталей |

Коэффициент трения f* |

Сталь по стали Сталь по чугуну Сталь по латуни Сталь по бронзе |

0,08–0,17 0,07–0,12 0,04–0,08 0,06–0,13 |

* Меньшие значения берут при прессовании со смазкой. При соединении путем температурных деформаций значение увеличивают в 2 раза.

3.2. Определение наименьшего расчетного натяга

Наименьший расчетный натяг определяем по формуле

![]() (3.3)

(3.3)

где Cd и CD – коэффициенты Ламе вала и втулки; Ed и ED – модули упругости материала вала и втулки (табл. 3.3), Па;

(3.4)

(3.4)

![]()

(3.5)

(3.5)

где µd и µD – коэффициенты Пуассона материала вала и втулки (табл. 3.3);

d1 – внутренний диаметр вала, м; d2 – наружный диаметр втулки, м.

Таблица 3.3

Значения модулей упругости и коэффициентов Пуассона

Материал |

Сталь |

Чугун |

Бронза |

Латунь |

Е, ГПа |

195–205 |

113–116 |

103 |

82–97 |

µ |

0,24–0,30 |

0,23–0,27 |

0,25 |

0,32–0,42 |

В итоге получим:

![]()

![]()

![]()

3.3. Определение наибольшего давления

По теории удельной потенциальной энергии формоизменения определяем наибольшие допустимые давления, при которых материалы вала и отверстия работают в зоне упругих деформаций:

![]() (3.6)

(3.6)

![]() (3.7)

(3.7)

где

![]() и

и

![]() – пределы текучести материалов вала

и отверстия (табл.

– пределы текучести материалов вала

и отверстия (табл.

3.4),Па.

Таблица 3.4

Пределы текучести некоторых материалов

Материал |

Сталь 25 |

Сталь 30 |

Сталь 35 |

Сталь 40 |

Сталь 45 |

|

274 |

294 |

314 |

333 |

353 |

Продолжение таблицы 3.4

Материал |

ЛМц 0058-2-2 |

БрА9Ж4 |

БрА11Ж6Н6 |

СЧ28 |

СЧ20 |

|

343 |

200 |

302 |

274 |

206 |

В результате получим:

![]()

![]()

Из двух полученных значений выбираем меньшее и проводим корректировку с учетом давления от радиальной силы:

![]() ;

(3.8)

;

(3.8)

![]()