- •Курсовое проектирование по метрологии, стандартизации и сертификации

- •Расчет и выбор посадок с зазором

- •2.1. Определение предельных функциональных зазоров

- •2.2. Определение конструктивных зазоров

- •2.3. Выбор посадки

- •2.4. Построение схемы расположения полей допусков

- •2.5. Определение параметров шероховатости (Ra или Rz)

- •2.6. Выполнение эскизов деталей и соединения с указанием шероховатости поверхностей и предельных отклонений

- •2.7. Выбор универсальных средств измерений

- •3. Расчет и выбор посадок с натягом

- •3.1. Определение наименьших давлений

- •3.2. Определение наименьшего расчетного натяга

- •3.3. Определение наибольшего давления

- •3.4. Определение наибольшего расчетного натяга

- •3.5. Определение предельных технологических натягов

- •3.6. Выбор посадки

- •3.7. Определение коэффициентов запаса прочности и сцепления

- •3.8. Определение усилия запрессовки

- •3.9. Определение температуры нагрева втулки

- •4. Выбор переходных посадок и определение вероятности появления соединений с натягом и зазором

- •5.Расчет и выбор посадок колец подшипников

- •5.1. Запись и расшифровка условного обозначения подшипника

- •5.2. Определение вида нагружения внутреннего и наружного колец

- •5.3. Определение геометрических параметров, предельных отклонений колец и радиальных зазоров подшипника

- •5.4. Выбор посадки для местно–нагруженного кольца

- •5.5. Расчет и выбор посадки циркуляционно-нагруженного

- •5.6. Расчет и выбор посадки циркуляционно–нагруженного

- •5.7. Обозначение посадок подшипниковых колец на эскизе

- •6. Расчет размерных цепей

- •6.1. Выявление размерной цепи и построение ее схемы

- •6.2. Определение коэффициента точности размерной цепи

- •6.3. Назначение стандартных отклонений на все составляющие

- •6.4. Определение допуска, среднего и предельных отклонений

- •6.5. Проверка проведения правильности расчета (обратная задача)

- •6.6 Определение коэффициента расширения полей допусков

- •7. Расчет исполнительных размеров рабочих калибров и выбор универсальных средств измерения

- •Пример расчёта исполнительных размеров рабочих калибров и выбор универсальных средств измерения.

- •8. Нормирование точностных параметров

- •8.1. Резьбовые соединения

- •8.2. Шпоночные соединения

- •8.3. Выбор посадок и определение размеров деталей

- •Варианты заданий для курсовой работы по теме 2

- •Варианты заданий для курсовой работы по теме 3

- •Варианты заданий для курсовой работы по теме 4

- •Варианты заданий для курсовой работы по теме 5

- •Варианты заданий для курсовой работы по теме 6

- •Варианты заданий для курсовой работы по теме 8.1

- •Варианты заданий для курсовой работы по теме 8.2

- •Варианты заданий для курсовой работы по теме 8.3

- •1. Определение зазоров и натягов в соединениях.

- •Шероховатость

- •Вид обработки

Пример расчёта исполнительных размеров рабочих калибров и выбор универсальных средств измерения.

1. Определяются предельные размеры деталей (Dmax , Dmin , dmax , dmin) заданного соединения.

Dmax = 135 + 0,040 = 135,040 мм

Dmin = 135 + 0 = 135 мм

dmax = 135 – 0,085 = 134, 915 мм

dmin = 135 – 0,148 = 134,852 мм

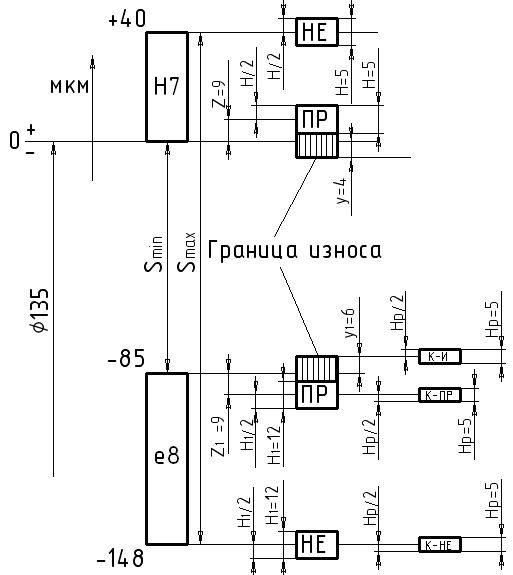

2. По таблице находят допуски калибров и величины, определяющие расположение полей допусков: для калибра-пробки – Н, Z, y; калибра- скобы – Н1, Z1, y1; для контрольного калибра – Нр.

калибр-пробка

H = 5

Z = 6

y = 4

калибр-скоба

H1 = 12

Z1 = 9

y1 = 6

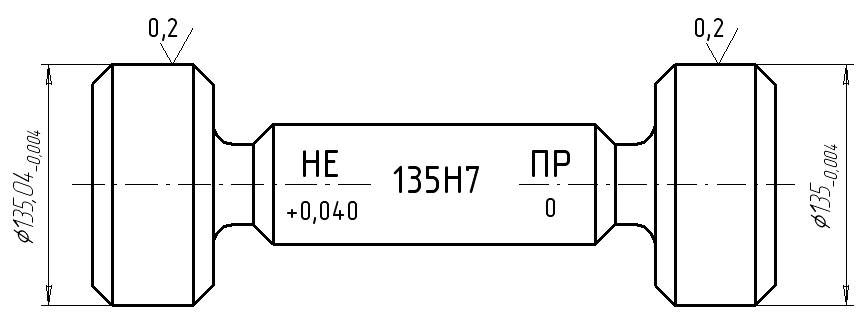

3. Определяются предельные и исполнительные размеры калибра-пробки:

ПРmax = Dmin + Z + 0,5H ,

ПРmin = Dmin + Z - 0,5H ,

ПРизн = Dmin - y ,

ПРисп = ПРmax - H ,

НЕmax = Dmax + 0,5H ,

НЕmin = Dmax - 0,5H ,

НЕисп = НЕmax - H ;

ПРmax = 135 + 6 + 2,5 = 143,5 ,

ПРmin = 135 + 6 – 2,5 = 138,5 ,

ПРизн = 135 – 4 = 131 ,

ПРисп = 143,5 – 5 = 138,5 ,

НЕmax = 135,04 + 2,5 = 137,54 ,

НЕmin = 135,04 – 2,5 = 132,54 ,

НЕисп = 137,54 – 5 = 132,54 ;

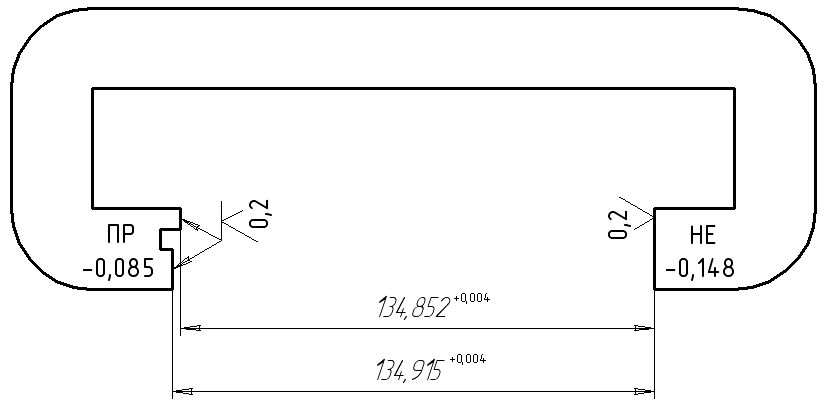

калибры-скобы:

ПРmax = dmax – Z1 + 0,5H1 ,

ПРmin = dmax – Z1 - 0,5H1 ,

ПРизн = dmax + y1 ,

ПРисп = ПРmin + H1 ,

НЕmax = dmin + 0,5H1 ,

НЕmin = dmin - 0,5H1,

НЕисп = НЕmin + H1 ;

ПРmax = 134, 915 - 9 + 6 = 131,915 ,

ПРmin = 134,915 – 9 – 6 = 119,915 ,

ПРизн = 134,915 + 6 = 140,915 ,

ПРисп = 119,915 + 12 = 131,915 ,

НЕmax = 134,852 + 6 = 140,852 ,

НЕmin = 134,852 – 6 = 128,852,

НЕисп = 128,852 + 12 = 140,852 ;

контрольного калибра для контроля новой скобы:

К - ПРmax = dmax – Z1 + 0,5Hр ,

К - ПРmin = dmax – Z1 - 0,5Hр ,

К - ПРисп = К - ПРmax – Hp ,

К - НЕmax = dmin + 0,55Hp ,

К - НЕmin = dmin - 0,5Hp,

К - НЕисп = К - НЕmin + Hp ;

К - ПРmax = 134, 915 – 9 + 2,5 = 128,415 мм ,

К - ПРmin = 134, 915 – 9 - 2,5 = 123,415 мм,

К - ПРисп = 128,415 – 5 = 123,415 мм ,

К - НЕmax = 134,852 + 2,75 = 137,602 мм,

К - НЕmin = 134,852 – 2,5 = 132,352 мм ,

К - НЕисп = 132,352 + 5 = 137,352 мм ;

контроль калибра для контроля изношенной скобы:

К - Иmax = dmax + y1 + 0,5Hр ,

К - Иmin = dmax + y1 - 0,5Hр ,

К - Иисп = К - Иmax – Hp .

К - Иmax = 134, 915 + 6 + 2,5 = 143,415 мм,

К - Иmin = 134, 915 + 6 - 2,5 = 138,415 мм,

К - Иисп = 143,415 – 5 = 138,415 мм

4. Строятся схемы расположения полей допусков калибров относительно полей допусков деталей и вычерчиваются эскизы калибров с указанием маркировки, исполнительных размеров и шероховатости рабочих поверхностей .

5. Выбираются универсальные средства измерения размеров деталей соединения (для вала и отверстия) из условия

Δlim ≤ δ ,

±Δlim = 15

δ = 16

15 ≤ 16

Приборы для измерения

Микрометр типа МК и МП – в руках и

Микрометр рычажный МР и МРИ с отсчётом 0,002 мм – в руках

где Δlim – предельная погрешность средства измерения ;

δ – допускаемая погрешность измерения по ГОСТ 8.051- 81

Допускаемая погрешность измерения показывает, на сколько можно ошибиться при измерении размера заданной точности в меньшую или в большую стороны, т. е. имеет знак ±δ. Величины допускаемых погрешностей установлены стандартом равным от 20 (для IT10 – IT17) до 35% (для IT2 – IT5) от значения допуска на изготовление.

Предельная погрешность ±Δlim средства измерения – наибольшая величина, на которую измерительное средство может исказить истинный размер. Предельная погрешность обязательно указывается в паспорте или аттестате измерительного средства.