- •Содержание

- •1.Введение

- •2.Разработка технологической схемы.

- •3.Составление структурной блок-схемы по переделам.

- •4.Расчет специальной части.

- •Расчет параметров шахтной мельницы

- •Расчет процесса сепарации

- •Расчет циклона

- •5. Расчет технико-экономических показателей

- •6. Техника безопасности и экология.

- •7. Заключение

- •8.Список использованных источников.

Расчет процесса сепарации

Сепарация – процесс разделения порокообразных материалов по крупности, оснавнный на различии в скоростях падения частиц разного размера и плотности в восходящем потоке воздуха (газа).

Воздушной сепарации подвергают сухие порошкообразные материалы крупностью менее 1 мм когда использование вибрационных грохотов нерационально из-за малой производительности и быстрого износа тонких сит. В промышленности строительных материалов воздушная сепарация широко применяется при помоле цемента, гипса извести, сухой глины.

На первой стадии расчета по заданной производительности определяют необходимый расход газа:

P

– производительнось по мелкому продукту

- объемная плотность среды 0,25…035

- объемная плотность среды 0,25…035

Далее по расходу газа находят объем сепаратора:

-

степень использования объема сепеаратора

=2000…3500

-

степень использования объема сепеаратора

=2000…3500

Затем определяют диаметр сепаратора:

м

м

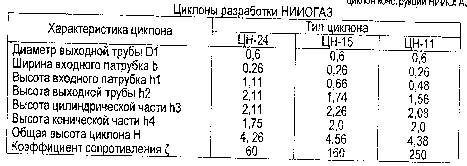

Расчет циклона

Диаметр циклона определяют по условной скорости газа, отнесенной к полному поперечному сечению цилиндрической части циклона:

м

м

V – объемный

расход газа проходящего через циклон

V=

- условная скорость газа 2,5…4

- условная скорость газа 2,5…4

Выбираем циклон ЦН15 этот тип обеспечивает хорошую степень улавливания при сравнительно небольшом гидравлическом сопротивлении.

Гидравлическое сопротивление циклона рассчитывается по формуле:

655,2

Па

655,2

Па

- условная скорость газа 2,5…4

-

коэффициент сопротивления циклона

-

коэффициент сопротивления циклона

- плотность газа проходящего через

циклон 0,91

- плотность газа проходящего через

циклон 0,91

Проверка циклона проводится на минимальный диаметр улавливаемых частиц ло формуле:

где

-

внутренний радиус циклона.

-

внутренний радиус циклона.

-

окружная скорость в циклоне, принимаемая

равной 12…14

-

окружная скорость в циклоне, принимаемая

равной 12…14

- коэффициент

динамической вязкости среды равный

- коэффициент

динамической вязкости среды равный

-

плотность воздуха равная 1,2

-

плотность воздуха равная 1,2

-

плотность переносимого газом материала

равная 1900

-

плотность переносимого газом материала

равная 1900

Размер

осаждаемых частиц должен быть больше

.

.

5. Расчет технико-экономических показателей

где Wг - годовой расход электроэнергии

Tгi - годовой фонд чистого рабочего времени принимаем равным 358 дней(с учетом 7 дней на проведение ремонтных работ)

Ni - номинальная мощность оборудования

Сепаратор

Wг

= 250 358

24

= 2148000кВт

ч

358

24

= 2148000кВт

ч

Батарейный циклон Wг = 300 358 24 = 2577600кВт ч

=

4725600 кВт

ч

=

4725600 кВт

ч

6. Техника безопасности и экология.

При производстве гипса и изделий из него неблагоприятные условия труда чаще всего обусловливаются:

повышенной концентрацией пыли и влаги в воздухе помещений;

недостаточной тепловой изоляцией печей, варочных котлов, сушильных барабанов, а также выбиванием дымовых газов в помещение, что может привести к ожогам и отравлению;

ненадежным ограждением вращающихся частей отдельных аппаратов и механизмов, а также лестниц, приямков и т. п.

Для борьбы с пылью необходимо все технологическое и транспортное оборудование, в котором образуется пыль, заключать в герметические сплошные металлические и другие кожухи с плотно закрываемыми смотровыми и ремонтными люками, дверцами и другими отверстиями. В местах образования пыли и газов следует устраивать помимо общей вентиляции местную аспирацию для удаления пыли и газов непосредственно из точек их образования. Паропроводящие трубы из варочных котлов, сушильных барабанов и др. надо присоединять к пылеосадительной системе для улавливания пыли. Очищать дымовые газы, воздух следует в наиболее эффективных пылеосадительных устройствах, в частности в электрофильтрах, гарантирующих очистку газов от пыли не менее чем на 98%.

Для улучшения санитарных условий работы на гипсовых и других заводах вяжущих веществ особое значение имеют замена механического транспорта пневматическим, а также применение для очистки запыленного воздуха электрофильтров и герметизация пылящего оборудования.

Все вращающиеся части приводов и других механизмов следует надежно ограждать. На заводах должна быть звуковая или световая сигнализация, предупреждающая обслуживающий персонал о пуске того или иного оборудования, а также о неполадках на отдельных технологических переделах, могущих вызвать аварии. Создание здоровых и безопасных условий труда должно обеспечиваться также дальнейшим совершенствованием технологии, полной механизацией и автоматизацией всех производственных процессов.

Правила техники безопасности (варка гипса в гипсоварочных котлах).

Перед началом работы варщик гипса осматривает котел снаружи, обращая внимание на то, чтобы крышки, загрузочные и разгрузочные течки, шиберы, приводы были исправны. Проверяет заземление металлических частей оборудования, защитные и ограждающие устройства, сигнализацию и блокировку. Записывает в приемно-сдаточном журнале данные о приемке гипсоварочного котла.

Во время работы варщик ведет наблюдение за ходом варки гипса в котле; при этом пользуется данными лаборатории о качестве сырья и готового продукта; следит за состоянием мешалки и питающих устройств, герметичностью трубопроводов, загрузочных и выгрузочных устройств и затворов; записывает в журнал замечания о недостатках и их устранении; если неполадки устранить не удается, останавливает котел.

При обслуживании оборудования запрещается: загружать котлы при открытом смотровом люке и неплотно закрытом шибере; осуществлять дозагрузку котла сыромолотым гипсом при температуре материала выше 100° С во избежание выбросов горячего гипса из котла; работать при неисправных лопастях и скребках мешалки, при снятых и неисправных крышках шнеков, а также при прогоревших жаровых трубах и днище котла; работать при неисправных пылеосадительных системах.

Работу котлов немедленно прекращают при авариях и несчастных случаях, поломке деталей и механизмов гипсоварочного котла. Об этом ставят в известность мастера. Котел разрешается ремонтировать после охлаждения до температуры не выше 40° С. В конце смены варщик сдает оборудование своему сменщику.

Сушильный барабан

Приняв смену, обжигальщик должен осмотреть оборудование и расписаться в приемно-сдаточном журнале.

Запрещается пуск сушильного барабана при: неочищенных или неисправных пылеулавливающих устройствах; отсутствии более 20% пересыпных и теплообменных устройств; ослаблении крепления деталей, особенно зубчатых шестерен привода, швов корпуса и т. п.; сильных вибрациях и толчках элементов привода, опорных узлов и вентиляторов; искривлении корпуса сушильного барабана, вследствие чего создаются ненормальные условия работы опор и привода; недостаточном уплотнении газового тракта; падении давления газа у горелок и при утечке газа из газопровода. Сушильный барабан следует немедленно остановить, подав сигнал, и сообщить об этом мастеру или начальнику цеха в следующих случаях: при угрозе аварии или несчастном случае; возникновении пожара при взрыве топливно-воздушной смеси; обнаружении неисправности контрольно-измерительных приборов и невозможности контролировать процесс обжига.