- •Глава 1. Понятийный аппарат логистики

- •1.1. История возникновения логистики

- •1.2. Факторы развития логистики

- •1.3. Определение логистики

- •Типичные определения логистики

- •1.4. Причины разнобоя в определениях логистики

- •1.5. Предмет и объект логистики

- •1.6. Логистическая система как объект изучения

- •1.7. Виды логистических систем

- •Глава 2. Концепция логистики

- •2.1. Формирование общей логистической концепции

- •2.2. Цель и принципы логистики

- •2.3. Экономические компромиссы

- •2.4. Принцип «миссий»

- •2.5. Задачи логистики

- •Глава 3. Логистика как фактор повышения конкурентоспособности фирм

- •3.1. Воздействие логистики на затраты и доходы

- •3.2. Механизм влияния логистики на повышение конкурентоспособности

- •3.3. Основные требования логистики

- •3.4. Новизна и значение логистики

- •Признаки традиционной и логистической концепций

- •Глава 4. Логистическая концепция управления цепями поставок

- •4.1. Понятие цепи поставок

- •4.2. Управление цепями поставок как новая концепция бизнеса

- •4.3. Рекомендуемая модель операций в цепи поставок

- •Глава 5. Развитие логистики в интегрирующую функцию

- •Глава 6. Закупочная логистика

- •6.1. Цель и задачи закупочной логистики

- •6.2. Механизм функционирования закупочной логистики

- •6.3.Эффективность закупочной логистики

- •Глава 7. Логистика производственных процессов

- •7.1. Сущность производственной логистики

- •7.2. Принципы организации производственного процесса

- •7.3. «Толкающие» и «тянущие» системы управления материальными потоками в производственной логистике

- •7.4. Основы оперативного планирования и управления материальными потоками в производстве

- •Глава 8. Сбытовая (распределительная) логистика

- •8.1. Взаимосвязь и разграничение компетенций маркетинга и сбытовой логистики

- •8.2. Каналы распределения товаров

- •8.3. Типы посредников

- •8.4. Правила сбытовой логистики

- •Глава 9. Логистика запасов

- •9.1. Сущность и роль товарно-материальных запасов в логистике

- •9.2. Функции запасов

- •9.3. Основные виды материальных запасов

- •9.4. Определение оптимального размера заказываемой партии

- •9.5. Основные модели управления запасами

- •1. Модель управления запасами с фиксированным размером заказа

- •2. Модель управления запасами с фиксированным интервалом времени между заказами

- •3. Модель управления запасами с установленной периодичностью пополнения запасов до постоянного уровня

- •4. Модель управления запасами по минимуму – максимуму и с постоянной периодичностью пополнения запасов

- •Глава 10. Транспортная логистика

- •10.1. Факторы выделения транспорта в самостоятельную область применения логистики

- •10.2. Цель и задачи транспортной логистики

- •10.3. Принципы транспортной логистики

- •Балльная оценка видов транспорта

- •Глава 11. Логистика складирования

- •11.1. Роль и место складирования в логистической системе

- •11.2. Классификация складов

- •Классификация складов в логистике

- •11.3. Основные функции складов

- •11.4. Проблематика эффективного функционирования логистики складирования

- •1. Выбор типа, количества и мощности складов

- •2.Эффективное использование складских площадей

- •3. Увеличение оперативной эффективности (уменьшение числа операций с товаром)

- •4. Создание условий для эффективной работы.

- •5. Улучшение логистического обслуживания.

- •6. Снижение издержек

- •11.5. Система складирования

- •Глава 12. Информационная логистика

- •12.1. Понятие, цель и задачи информационной логистики

- •12.2. Общая характеристика логистической информации и ее роль в товародвижении

- •12.3. Назначение логистической информации

- •12.4. Принципы организации логистической информационной системы

- •12.5. Функции логистической информационной системы

- •12.6. Структура логистической информационной системы

- •Глава 13. Логистика сервисного обслуживания

- •13.1. Понятие логистического сервиса

- •13.2. Критерии качества логистического обслуживания

- •13.3. Зависимость затрат сервиса от уровня обслуживания

- •Глава 14. Организация логистического управления

- •14.1. Управление в логистических системах

- •14.2. Особенности и функции логистического управления

- •14.3. Принципы логистического управления

- •14.4. Проблемы организации работы службы логистики на предприятии

- •Глава 15. Тенденции и перспективы развития логистики

- •Содержание

7.3. «Толкающие» и «тянущие» системы управления материальными потоками в производственной логистике

В зарубежной теории и практике производственного управления существуют две различные системы: «толкающего» и «тянущего» типов.

Принцип работы «толкающих», или «выталкивающих» систем (RP-концепции – MRP, ERP, CSRP, IRP) заключается в том, что предметы труда в производственном процессе передаются с предыдущей на последующую производственную стадию по определенному расписанию на плановый период, по команде централизованной системы управления (рис. 1). В отечественной практике этот вид планирования был единственным, вместе с тем в рыночных условиях он применяется в основном на заготовительных предприятиях и предприятиях, изготовляющих стандартизированную продукцию.

Рис. 1. Структура «выталкивающей» системы планирования:

- производственное подразделение;

- материальный поток;

- склад незавершенной продукции;

- информационный поток.

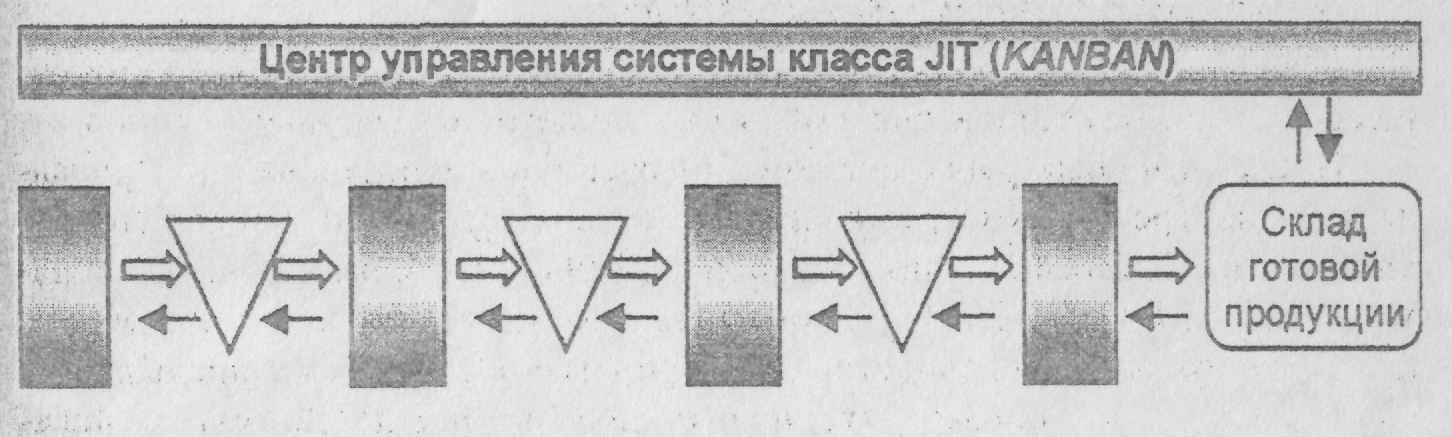

В основу работы «тянущей», или «вытягивающей» системы (концепция «Точно вовремя»(JIТ) положен децентрализованный принцип управления материальным потоком, когда указания на начало производства поступают непосредственно от склада ГП или системы сбыта предприятия. Обработка предметов труда на предыдущей стадии производственного процесса начинается по команде (по мере необходимости) от последующей стадии, и так по цепочке от последней до первой производственной операции (рис. 2). Процесс происходит в направлении, обратном движению материального потока. В тянущих системах размещение заказов на пополнение запасов материальных ресурсов или готовой продукции происходит, когда количество их в определённых звеньях логистической системы достигает критического уровня.

Концепция JIТ ориентирована преимущественно на стабильный спрос, работу с минимальным уровнем запасов или вообще без запасов, что при значительном колебании величины спроса приводит к дефициту и сбоям в системе.

Рис. 2. Структура «вытягивающей» системы планирования:

- производственное подразделение;

- материальный поток;

- склад незавершенной продукции;

- информационный поток

7.4. Основы оперативного планирования и управления материальными потоками в производстве

В процессе оперативного планирования и, управления производством должно быть достигнуто строгое взаимодействие органов управления на всех стадиях производственного процесса (от получения сырья до реализации продукции) с целью выполнения плана поставок готовой продукции в необходимом количестве, нужного качества, в нужное время и место с минимальными совокупными затратами.

В основе оперативного планирования и управления лежит производственная программа, в рамках которой разрабатываются детализированные плановые задания для каждого производственного подразделения (цеха, участка, рабочего места) на определенный период времени, а также осуществляется текущее руководство производственным процессом и контроль его хода.

Оперативное планирование и управление производством по сфере действия и соподчиненности подразделяется на два уровня: межцеховое (на уровне предприятия) и внутрицеховое (на уровне цеха).

Межцеховое оперативное планирование и управление позволяет согласовывать деятельность производственных цехов предприятия по узловой сборке, изготовлению деталей и изделий. Координация деятельности на данном уровне позволяет распределить годовую и квартальную производственную программу предприятия во времени и по производственным подразделениям, с тем чтобы, месячная программа каждого цеха и участка с учетом переходящих работ соответствовала их пропускной способности и согласовывалась сo сроками комплектации и сдачи готовой продукции на склад.

На данном уровне разрабатываются производственные задания цехами и участкам основного, вспомогательного и обслуживающего производств на короткие отрезки времени в виде программ и графиков с указанием сроков запуска-выпуска продукции, при этом рассчитываются: данные о загрузке и пропускной способности оборудования и календарно-плановые нормативы.

На уровне внутрицехового оперативного планирования и управления месячная производственная программа цеха распределяется по дням и по рабочим местам, согласованно с работой участков и рабочих мест основного и вспомогательного производств, а также с учетом их полной зaгpузки и достижения сокращения производственного цикла изготовления конечного изделия.

На данном уровне разрабатываются сменно-суточные задания, в которых указываются номенклатура и количество изделий, подлежащих изготовлению в предстоящие сутки. На уровне рабочих мест разрабатываются рабочие наряды, в которых указываются шифр изделий, их количество, наименование операций и норма времени.

Основой оперативного планирования служат различные системы оперативно-календарных расчетов, которые представляют собой методики выполнения плановых работ, включающие определение: планово-учетной единицы (первичного объекта планирования и учета объема производства); календарно-плановых нормативов (основных расчетных показателей моделирования хода производства); оформление плановой и учетной документации.

В соответствии с планово-учетной единицей выделяют несколько основных систем оперативно-календарных расчетов, которые зависят от пpoизводственных условий и в основном от типа производства.

Более совершенная система оперативно-календарных расчетов носит название маршрутной системы, планово-учетной единицей которой является маршрутный комплект деталей (одного или нескольких заказов), изготовляемый на одном предметно-замкнутом участке по типовому технологическому маршруту. К календарно-плановым нормативам данной системы относится совокупность показателей: комплектность загрузки оборудования; размер серии изделия; очередность запуска изделий; длительность производственного цикла; маршрутный комплект деталей и т.д.

Для оперативного планирования характерно использование ряда методов плановых расчетов хода производства: календарный (аналог MRP I), объемно-календарный (используемый в концепциях MRP II и ERP) и перспективный объемно-дuнамический метод планирования. Именно в такой последовательности и происходило развитие методов планирования и управления производством: с середины 1950-х гг. начинают использовать на практике метод MRP I вплоть до 1970-x гг., когда в практику начала внедряться новая концепция MRP II, в рамках которой реализован объемно-календарный метод.

Календарный метод планирования (КМ) предназначен для определения конкретных сроков хода производства (запуска, выпуска изделий, опережений запуска, выпуска изделий, сборочных единиц относительно выпуска рассматриваемого изделия) каждого наименования выпускаемой. продукции. Аналогом КМ на Западе является метод планирования материальных потребностей MRP I. КМ основывается на определении производственного цикла изделия и используется для формирования месячной производственной программы.

Объемно-календарный метод планирования (ОКМ) обеспечивает одновременную взаимоувязку сроков и объемов производимых работ в производственной системе с возможной пропускной способностью производственных подразделений в целом на весь рассматриваемый временной период. ОКМ сопровождается расчетами производственного цикла изделия и загрузки каждого производственного подразделения по видам работ и применяется при формировании месячных производственных программ. ОКМ традиционно используется в системах MRP II - ERP.

Календарный и объемно-календарный методы планирования относятся к группе статичных методов, использование которых позволяет следовать календарно-плановым расчетам не более чем на 75%, т. е. 25% изделий и деталей не будут готовы к запланированным срокам. В свою очередь, объемно-динамический метод, использующий динамическое представление о ходе производственного процесса (учитывающее объективные закономерности протекания производственного процесса), позволяет в полной мере спланировать сроки выпуска продукции с необходимой точностью.

Календарный и объемно-календарный методы основаны на типовых системах оперативно-календарных расчетов.

Объемно-динамический метод (ОДМ) является наиболее совершенным из рассматриваемого ряда, поскольку основан на маршрутной системе оперативно-календарных расчетов. Данный метод позволяет одновременно учитывать сроки, объем и динамику производства работ в соответствии с запланированной номенклатурой выпуска и полнее использовать имеющиеся производственные ресурсы (мощности), поскольку расчеты по данному методу придерживаются объективных законов, а не упрощенных (усредненных) нормативов хода производственного процесса. ОДМ является наиболее перспективным и эффективным методом.