- •Глава 1 машины и механизмы предприятий общественного питания и торговли

- •1.1. Общее устройство технологической машины

- •1.2. Классификация технологических машин

- •1.4. Основные требования, предъявляемые к технологическим машинам

- •Глава 2 универсальные кухонные машины

- •2.1. Приводы универсальных кухонных машин

- •2.2. Основные типы универсальных кухонных машин отечественного производства

- •2.3. Правила эксплуатации универсальных кухонных машин

- •Глава 3. Сортировочно-калибровочное оборудование

- •3.1. Общие положения

- •3.2. Мукопросеиватели

- •3.2.1. Мукопросеиватели вибрационного типа

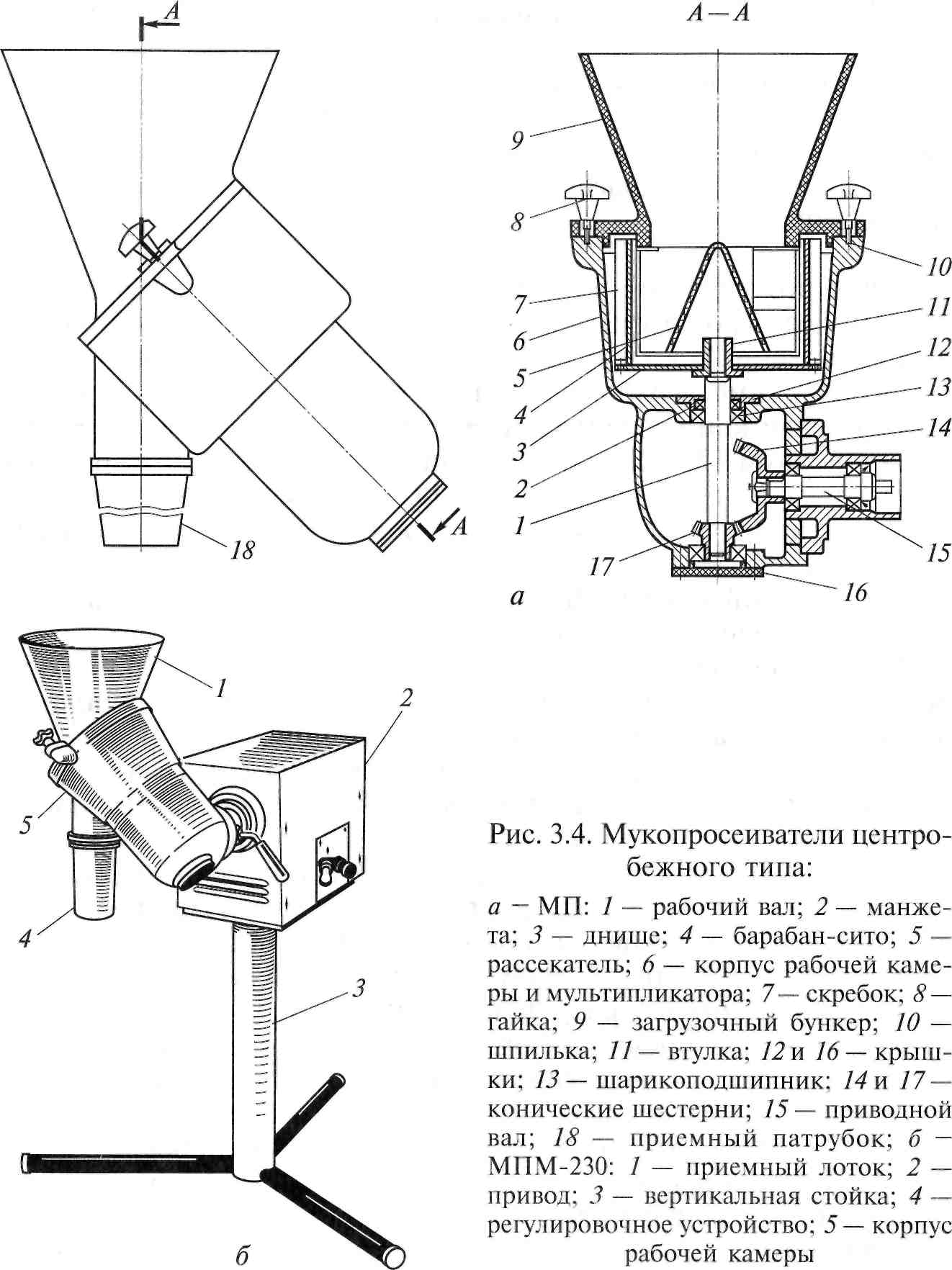

- •3.2.2. Мукопросеиватели центробежного типа

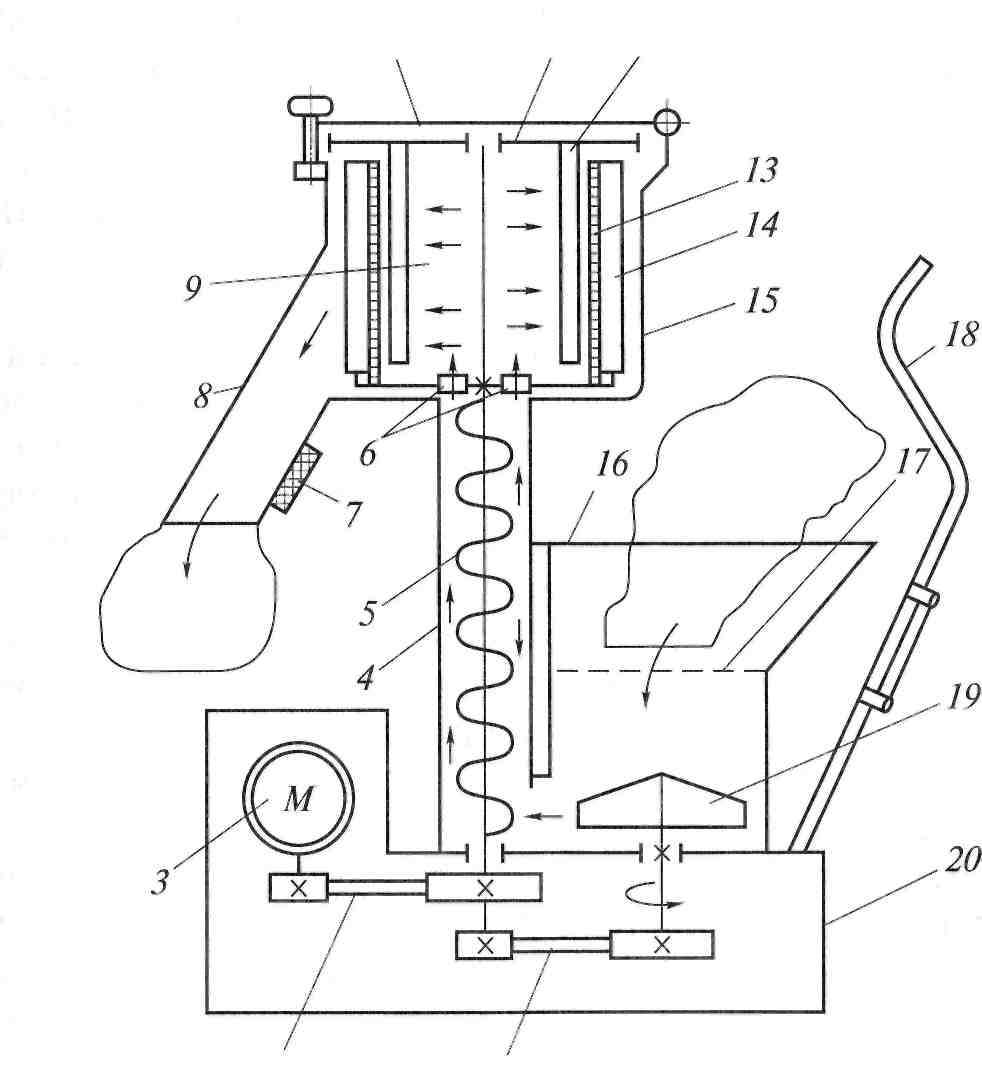

- •3.2.3. Мукопросеиватели центробежного типа со шнековой подачей

- •Глава 4 моечное оборудование

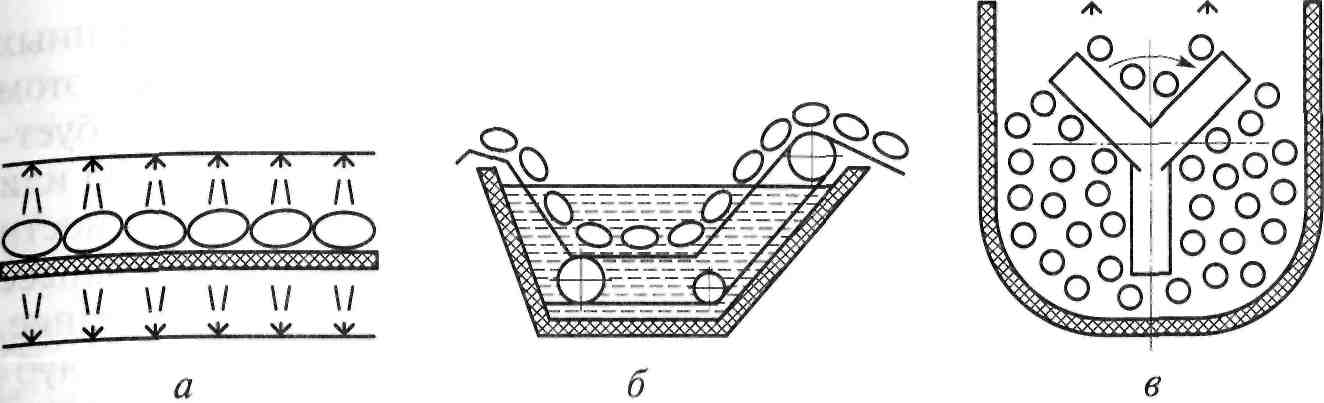

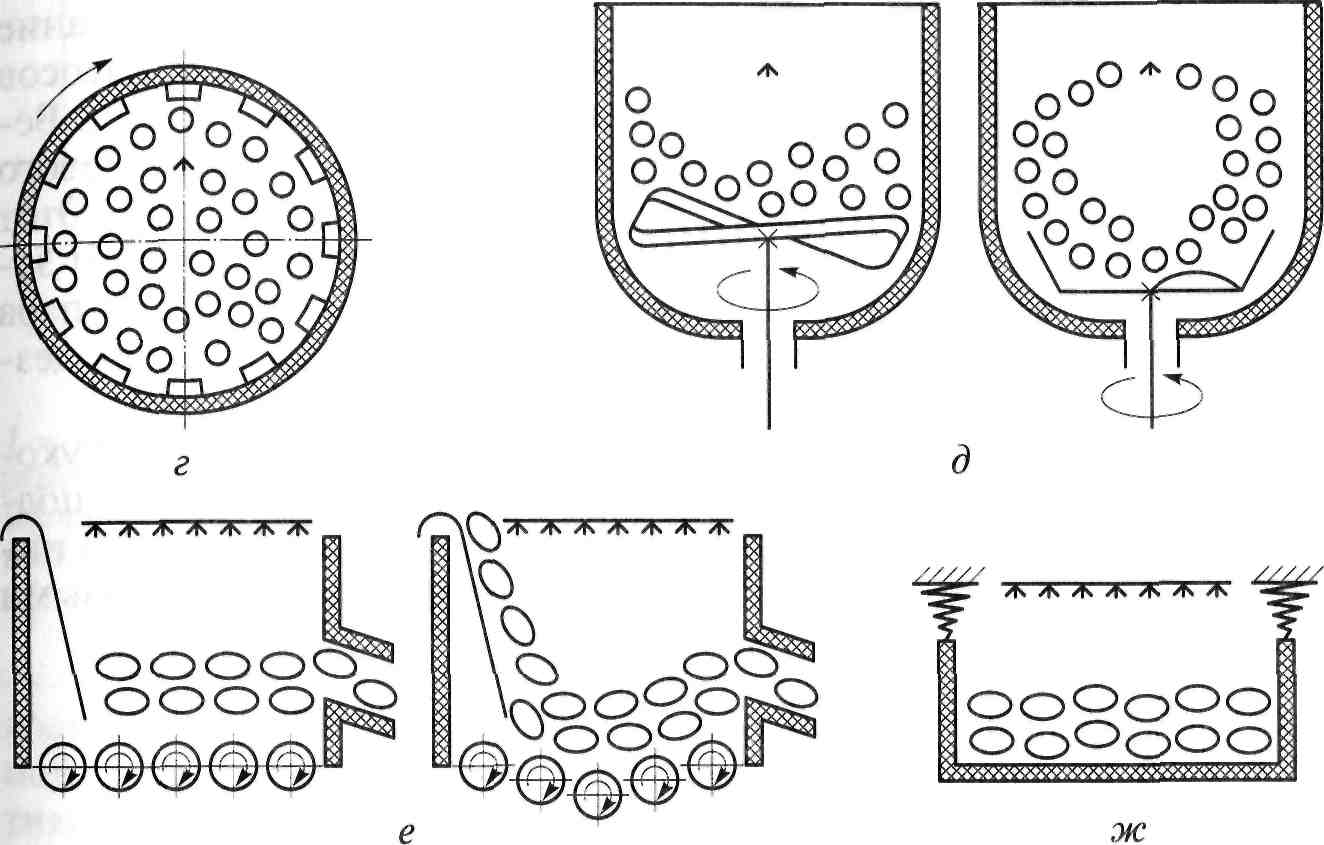

- •4.1. Способы и схемы мытья

- •4.2. Оборудование для мытья овощей

- •4.3. Посудомоечные машины

- •4.3.1. Классификация посудомоечных машин

- •4.3.2. Посудомоечные машины периодического действия

- •4.3.3. Посудомоечные машины непрерывного действия

- •Глава 5 очистительное оборудование

- •5.1. Назначение, способы очистки и классификация очистительного оборудования

- •5.2. Определение основных параметров картофелеочистительных машин периодического действия

- •5.3. Картофелеочистительные машины непрерывного действия

- •5.4. Приспособление для очистки рыбы от чешуи

- •Глава 6 измельчительное оборудование

- •6.1. Сущность процесса, назначение, классификация измельчительного оборудования

- •6.2. Размолочные машины и механизмы

- •6.2.1. Размолочные механизмы с конусными рабочими органами

- •6.2.2. Вальцовые размолочные механизмы

- •6.2.4. Кофемолки, размолочные машины и механизмы зарубежного производства

- •6.3. Машины и механизмы для получения пюреобразных продуктов

- •6.3.1. Назначение, классификация протирочных машин, технологические требования к качеству продукта

- •6.3.2. Протирочные машины и механизмы

- •6.3.3. Машины для тонкого измельчения вареных продуктов

- •6.3.4. Машины для приготовления картофельного пюре в пищеварочных котлах

- •6.3.5. Машины и механизмы для получения пюреобразных продуктов зарубежного производства

- •Глава 7. Назначение и виды режущего оборудования

- •7.1. Виды режущих инструментов и способы резания

- •7.2. Формы и характер движения режущих инструментов

- •Глава 8. Оборудование для нарезания плодов и овощей

- •8.1. Формы нарезки. Требования к нарезаемому продукту. Классификация овощерезательных машин

- •8.2. Дисковые овощерезательные машины

- •8.3. Роторные овощерезательные машины

- •Глава 9. Машины для измельчения и разрезания мяса и рыбы

- •9.1. Мясорубки

- •9.3. Мясорыхлители

- •9.4. Мясорыхлители зарубежного производства

- •9.8. Пилы для разрезания мясных продуктов

- •Глава 10. Машины для нарезания продуктов на ломтики

- •10.1. Назначение и классификация машин для нарезания продуктов на ломтики

- •10.2. Хлеборезки отечественного производства

- •10.3. Хлеборезки зарубежного производства

- •Глава 11 месильно-перемешивающее оборудование

- •11.1. Назначение и классификация месильно-перемешивающего оборудования

- •11.3.1. Тестомесильные машины отечественного производства

- •Глава 12. Оборудование для перемешивания жидких, вязких продуктов (взбивальные машины)

- •12.4. Машины для приготовления коктейлей

- •Глава 13 дозировочно-формовочное оборудование

- •13.1. Основные способы деления продуктов на порции и классификация оборудования

- •13.2. Машины для формования котлет, вареников и пельменей

- •13.2.1. Машины для формования котлет

- •13.2.2. Машины для формования вареников и пельменей

- •13.5. Дозаторы крема

- •Глава 14. Прессующее оборудование

- •14.1. Машины для отжатия жидкости из твердых материалов

3.2.2. Мукопросеиватели центробежного типа

Принцип действия. При включении электродвигателя привода вращение от приводного вала через конический мультипликатор передается вертикальному рабочему валу, а от него — просеивающему барабану-ситу. В загрузочный бункер засыпают продукт, предназначенный для просеивания, который под действием силы тяжести по рассекателю поступает внутрь вращающегося барабана-сита, вовлекается им во вращение и под действием центробежной силы отбрасывается к поверхности просеивающего барабана-сита и просеивается сквозь него. Частицы продукта, размеры которых меньше размера ячеек сита, проходят сквозь них, удаляются в приемный патрубок 18 и ссыпаются в подставленную тару. Крупные частицы и механические примеси остаются внутри барабана-сита и периодически удаляются после остановки электродвигателя привода.

3.2.3. Мукопросеиватели центробежного типа со шнековой подачей

Принцип действия. При включении электродвигателя с помощью клиноременных передач во вращение приводятся шнек-питатель, цилиндрическое сито и крыльчатка бункера, которая подает муку в окно полой стойки, где она подхватывается шнеком-питателем и подается внутрь вращающегося сита. Частицы увлекаются ситом во вращательное движение и под действием центробежной силы отбрасываются к стенкам сита, проходят через его отверстия, ударяются о неподвижную стенку рабочей камеры, падают вниз, а далее вращающимися скребками сбрасываются к разгрузочному лотку. При прохождении муки по лотку из нее магнитами извлекаются металлические примеси. Непросеявшиеся частицы и примеси, не прошедшие через сито, остаются внутри него и по мере накопления периодически удаляются вручную после отключения электродвигателя.

2 1

Рис. 3.5. Машина для просеивания муки МПМ-800М:

1 и 2 — клиноременные передачи; 3 — электродвигатель; 4 — полая стойка (труба); 5 — шнек-питатель; 6 — отверстия; 7— магнитная ловушка; 8 — разгрузочный лоток; 9 — просеивающая головка; 10— крышка; 11 — крестовина; 12 — ножи-разрыхлители; 13 — цилиндрическое сито; 14 — скребки; 15 — рабочая камера; 16— загрузочный бункер; 17— предохранительная решетка; 18— подъемник-опрокидыватель; 19 — крыльчатка; 20 — платформа щей головки 9, платформы 20, загрузочного бункера 16 и разгрузочного лотка 8 с магнитной ловушкой 7.

Слежавшиеся комочки муки и другие органические включения в процессе работы просеивателя разбиваются ножами-разрыхлителями и не исключена возможность их попадания в просеянную муку. Это считается недостатком конструкций просеивателей с вращающимся ситом.

Глава 4 моечное оборудование

4.1. Способы и схемы мытья

На предприятиях общественного питания мытью подвергают овощи, фрукты, мясо, рыбу, столовую и кухонную посуду, столовые приборы, инвентарь, оборотную и функциональную тару.

Мытье осуществляют двумя способами — гидравлическим или гидромеханическим. Гидравлический способ характеризуется воздействием воды на загрязненную поверхность, гидромеханический — одновременным воздействием воды и рабочих органов моечных машин (моющих щеток, роликов, лопастей и т.п.). При гидромеханическом способе мытья продукты интенсивно перемещаются, что ускоряет процесс освобождения их от загрязнений в результате трения поверхностей друг о друга и о рабочую камеру машины.

На предприятиях общественного питания механизированы в основном процессы мытья корнеклубнеплодов, а также столовой посуды и приборов. Поэтому с внедрением индустриальных методов производства продукции на крупных заготовочных предприятиях особо остро встал вопрос о механизации мытья контейнеров, функциональной и оборотной тары.

Процесс мытья мяса, рыбы, зелени немеханизирован и осуществляется, как правило, в ваннах или с применением ручных разбрызгивающих устройств. На крупных предприятиях общественного питания для мытья этих продуктов применяют моечное оборудование мясной, рыбной и овощеперерабатывающей промышленности.

Наиболее простыми схемами (рис. 4.1) освобождения продуктов или посуды от загрязнений являются:

орошение их струями воды из различного рода разбрызгивателей (рис. 4.1, а);

пропускание продуктов через толщу воды (рис. 4.1, б);

перемешивание продуктов лопастями с одновременным воздействием воды (рис. 4.1, в);

перемешивание продуктов во вращающемся барабане с воздействием воды (рис. 4.1, г);

Схему 4.1, а применяют в основном в посудомоечных машинах, а схему 4.1, б — для мытья сочных овощей, фруктов, зелени.

Рис. 4.1. Схемы моечных устройств освобождения продуктов и материалов от загрязнений:

а — с обливанием продукта водой; 6 — с пропусканием продуктов через толщу воды; в — с перемешиванием продуктов лопастями и воздействием воды; г — с перемешиванием продуктов во вращающемся барабане и воздействием воды; д — с перемешиванием продукта вращающимся рабочим органом с волнообразной поверхностью и воздействием воды; е — с перемешиванием продукта с помощью движущейся поверхности и воздействием воды; ж — со встряхиванием продукта и воздействием воды перемешивание продуктов с помощью вращающегося рабочего органа в виде диска или усеченного конуса с волнообразной поверхностью в неподвижном пустотелом цилиндре с воздействием воды (рис. 4.1, д); перемешивание продукта с помощью движущейся поверхности (рольганга) и воздействием воды (рис. 4.1, е); встряхивание продукта с воздействием воды (рис. 4.1, ж).

Остальные схемы используют для мытья сильно загрязненных продуктов или материалов, например корнеклубнеплодов. При этом одного механического воздействия воды недостаточно, требуется еще интенсивное трение корнеклубнеплодов между собой или о твердые фрикционные, резиновые или щеточные поверхности рабочих органов и камеры. Чтобы интенсифицировать процесс отделения загрязнений, используют предварительное замачивание. Иногда замачивание сочетают с гидротранспортированием клубней от места их загрузки до места переработки (транспортирование по водяному желобу). Кроме того, интенсивное перемешивание достигается путем установки циркуляционных водяных насосов или подачей в воду воздуха под давлением (барботирование). Ведутся научные исследования по использованию ультразвукового метода мытья и дезинфекции загрязненных поверхностей. Этот метод связан с возникновением кавитации в поверхностном загрязненном слое. Образующиеся на поверхности пузырьки пара отделяют загрязнитель, нагреваются и в некоторых случаях дезинфицируют поверхность.

Предварительное замачивание, барботирование, ультразвуковое воздействие, использование щеточных поверхностей при подборе оптимальных режимов — это факторы, способствующие интенсивному отделению загрязнений с наименьшими силовыми воздействиями.