- •Глава 1 машины и механизмы предприятий общественного питания и торговли

- •1.1. Общее устройство технологической машины

- •1.2. Классификация технологических машин

- •1.4. Основные требования, предъявляемые к технологическим машинам

- •Глава 2 универсальные кухонные машины

- •2.1. Приводы универсальных кухонных машин

- •2.2. Основные типы универсальных кухонных машин отечественного производства

- •2.3. Правила эксплуатации универсальных кухонных машин

- •Глава 3. Сортировочно-калибровочное оборудование

- •3.1. Общие положения

- •3.2. Мукопросеиватели

- •3.2.1. Мукопросеиватели вибрационного типа

- •3.2.2. Мукопросеиватели центробежного типа

- •3.2.3. Мукопросеиватели центробежного типа со шнековой подачей

- •Глава 4 моечное оборудование

- •4.1. Способы и схемы мытья

- •4.2. Оборудование для мытья овощей

- •4.3. Посудомоечные машины

- •4.3.1. Классификация посудомоечных машин

- •4.3.2. Посудомоечные машины периодического действия

- •4.3.3. Посудомоечные машины непрерывного действия

- •Глава 5 очистительное оборудование

- •5.1. Назначение, способы очистки и классификация очистительного оборудования

- •5.2. Определение основных параметров картофелеочистительных машин периодического действия

- •5.3. Картофелеочистительные машины непрерывного действия

- •5.4. Приспособление для очистки рыбы от чешуи

- •Глава 6 измельчительное оборудование

- •6.1. Сущность процесса, назначение, классификация измельчительного оборудования

- •6.2. Размолочные машины и механизмы

- •6.2.1. Размолочные механизмы с конусными рабочими органами

- •6.2.2. Вальцовые размолочные механизмы

- •6.2.4. Кофемолки, размолочные машины и механизмы зарубежного производства

- •6.3. Машины и механизмы для получения пюреобразных продуктов

- •6.3.1. Назначение, классификация протирочных машин, технологические требования к качеству продукта

- •6.3.2. Протирочные машины и механизмы

- •6.3.3. Машины для тонкого измельчения вареных продуктов

- •6.3.4. Машины для приготовления картофельного пюре в пищеварочных котлах

- •6.3.5. Машины и механизмы для получения пюреобразных продуктов зарубежного производства

- •Глава 7. Назначение и виды режущего оборудования

- •7.1. Виды режущих инструментов и способы резания

- •7.2. Формы и характер движения режущих инструментов

- •Глава 8. Оборудование для нарезания плодов и овощей

- •8.1. Формы нарезки. Требования к нарезаемому продукту. Классификация овощерезательных машин

- •8.2. Дисковые овощерезательные машины

- •8.3. Роторные овощерезательные машины

- •Глава 9. Машины для измельчения и разрезания мяса и рыбы

- •9.1. Мясорубки

- •9.3. Мясорыхлители

- •9.4. Мясорыхлители зарубежного производства

- •9.8. Пилы для разрезания мясных продуктов

- •Глава 10. Машины для нарезания продуктов на ломтики

- •10.1. Назначение и классификация машин для нарезания продуктов на ломтики

- •10.2. Хлеборезки отечественного производства

- •10.3. Хлеборезки зарубежного производства

- •Глава 11 месильно-перемешивающее оборудование

- •11.1. Назначение и классификация месильно-перемешивающего оборудования

- •11.3.1. Тестомесильные машины отечественного производства

- •Глава 12. Оборудование для перемешивания жидких, вязких продуктов (взбивальные машины)

- •12.4. Машины для приготовления коктейлей

- •Глава 13 дозировочно-формовочное оборудование

- •13.1. Основные способы деления продуктов на порции и классификация оборудования

- •13.2. Машины для формования котлет, вареников и пельменей

- •13.2.1. Машины для формования котлет

- •13.2.2. Машины для формования вареников и пельменей

- •13.5. Дозаторы крема

- •Глава 14. Прессующее оборудование

- •14.1. Машины для отжатия жидкости из твердых материалов

Глава 14. Прессующее оборудование

14.1. Машины для отжатия жидкости из твердых материалов

Прессование — это процесс, при котором обрабатываемое сырье подвергается давлению. Прессующее оборудование (прессы) классифицируют по назначению, способу создания давления и структуре рабочего цикла.

По назначению прессующее оборудование подразделяют на прессы для отжатия жидкости из твердых материалов, формирования пластичных материалов, прессования (уплотнения) сыпучих материалов.

По способу создания давления различают механические, гидравлические и пневматические прессы.

По структуре рабочего цикла прессы бывают периодического и непрерывного действия.

Отжатые жидкости из твердых материалов широко используют в виноделии, ликероводочном и консервном производствах (выделение соков из ягод и плодов), а также в масложировом производстве (получение масла из разных семян и жира из шквары). В свекольно-сахарном производстве прессованием отжимают воду из жома перед его сушкой. На предприятиях общественного питания пресс используется для отжатия соков из ягод, плодов, фруктов и т.д. По способу создания давления прессы этого назначения бывают механические, гидравлические и пневматические.

Механические прессы. Механические прессы бывают шнеко-вые и вальцовые.

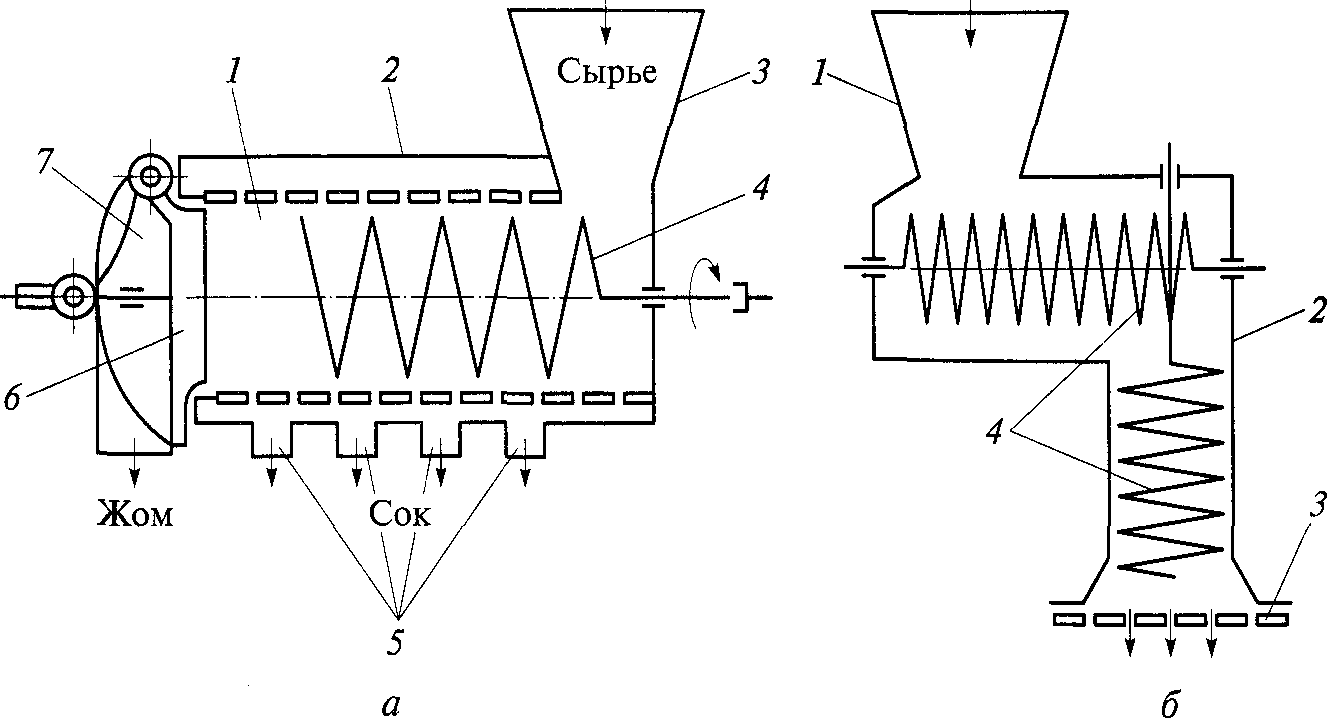

Шнековый пресс для выделения сока (рис. 14.1, а) имеет сетчатый цилиндр /, помещенный в корпусе 2, в котором расположен шнек 4 с уменьшающимся шагом, благодаря чему материал сжимается. Выходное отверстие пресса закрыто откидной крышкой 6 с противовесом 7.

Рис. 14.1. Кинематические схемы механических шнековых прессов: а — пресс для выделения сока: 1 — сетчатый цилиндр; 2 — корпус; 3 — загрузочный бункер; 4 — шнек; 5 — отверстия для удаления сока; 6 — откидная крышка; 7 — противовес; б — нагнетающий пресс для формовки изделий из теста: 1 — загрузочный бункер; 2 — рабочая камера; 3 — насадка; 4 — шнеки

Принцип действия. Загружаемый в бункер 3продукт захватывается шнеком, проталкивается им по сетчатому цилиндру и сжимается, а выделяемый сок отводится через отверстия 5 в днище корпуса. Окончательное извлечение сока из выжимок осуществляется в сетчатом цилиндре 1. Когда давление в камере превышает сопротивление крышки с противовесом, крышка открывается и жом удаляется из пресса.

Соковыжималки. Соковыжималки применяют для получения из разных овощей, фруктов и ягод сока и приготовления из них сладких блюд — киселей, муссов, желе, а также разных соусов и др.

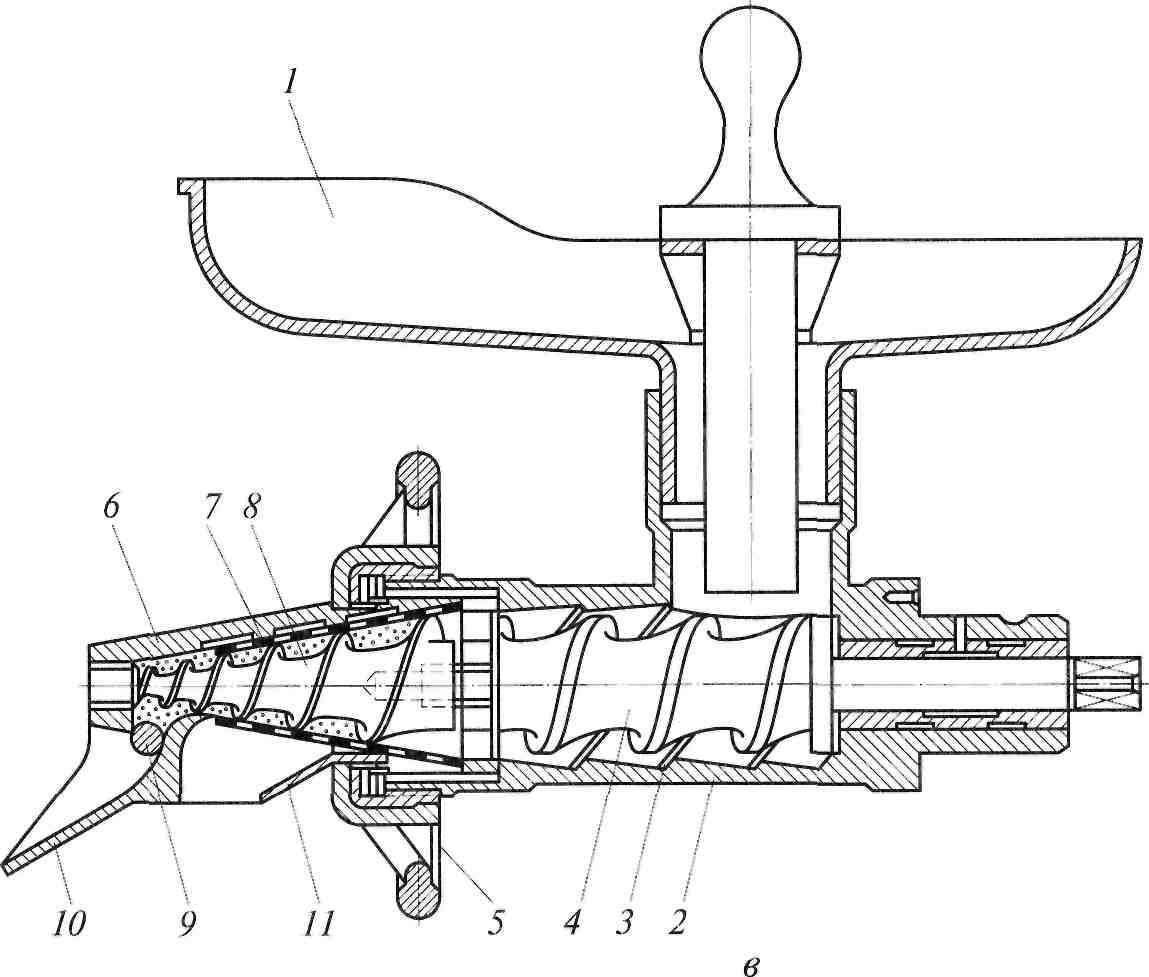

Принципиальное устройство соковыжималок (рис. 14.2) заключается в следующем. Камерой для обработки служит рабочая камера (горизонтально расположенный неподвижный пустотелый цилиндр или усеченный конус) 2, нижняя часть стенки которой представляет собой сито 5 с мелкими отверстиями. На открытом торце цилиндрической или широком торце конической камеры для обработки укреплено загрузочное устройство 1. Разгрузочных устройств два: одно — для отжатия сока, другое — для отходов (жома). Разгрузочное устройство для сока, выполненное в виде сливного лотка 6, укреплено внизу под ситом, вдоль всей камеры для обработки. Разгрузочное устройство для жома 4 расположено в торцовой части рабочей камеры для обработки, с противоположной стороны от загрузочного устройства. Рабочим органом служит вращающийся шнек 3, расположенный вдоль всей рабочей камеры. У цилиндрических соковыжималок (рис. 14.2, а) шнек имеет цилиндрическую форму с наружным диаметром, равным внутреннему диаметру камеры; шаг винтовой нарезки постепенно уменьшается от загрузочного торца к разгрузочному. У конусных соковыжималок (рис. 14.2, б) шнек имеет форму в виде усеченного конуса. Наружный диаметр винтовой нарезки постепенно уменьшается от загрузочного торца камеры к разгрузочному.

Рис. 14.2. Принципиальные схемы устройств соковыжималок: а — с цилиндрическим ситом; б — с коническим ситом: 1 — загрузочное устройство; 2 — рабочая камера; 3 — рабочий орган (цилиндрический или конический шнек); 4 — разгрузочное устройство для жома; 5 — сито; 6 — разгрузочный лоток для сока; в — с цилиндрическим и коническим отделениями: 1 — загрузочное устройство; 2 — цилиндрическая камера; 3 — винтовая нарезка; 4 — цилиндрический шнек; 5 — гайка; 6 — коническая камера; 7 — коническое сито; 8 — конический шнек; 9 — винт; 10 — разгрузочное устройство для жома; 11 — разгрузочный лоток для сока

Встречаются соковыжималки, рабочая камера которых состоит из двух отделений: цилиндрического и конического (рис. 14.2, в), скрепленных последовательно между собой. Цилиндрическое отделение представляет собой пустотелый цилиндр 2, на внутренней стороне стенки которого расположены по винтовой линии ребра 3, препятствующие проворачиванию продукта вместе со шнеком. Сверху в этом отделении имеется цилиндрическое отверстие, над которым укреплено загрузочное устройство 1. Коническое отделение выполнено в виде пустотелого усеченного конуса 6 с прямоугольными выступами на внутренней стороне стенки. На эти выступы опирается сито 7 из нержавеющей стали, также имеющее форму усеченного конуса. В нижней стенке этого отделения по всей длине сделано прямоугольное отверстие, под которым стенка камеры для обработки имеет форму сливного лотка 11 для сока. В конце камеры, в самой узкой ее части, предусмотрено второе отверстие; под ним стенка камеры выполнена в виде разгрузочного лотка 10для удаления из камеры жома. Выходное сечение разгрузочного отверстия регулируют винтом 9.

Оба отделения камеры для обработки скреплены гайкой 5, которая навинчивается на винтовую нарезку, имеющуюся на наружной стороне стенки цилиндрического отделения. Рабочим органом у соковыжималки служат вращающиеся внутри обоих отделений камеры для обработки шнеки — цилиндрический 4 и конический 8. Цилиндрический шнек предназначен для предварительного уплотнения продукта, подаваемого в цилиндрическое отделение. Шаг винтовой нарезки у него постепенно уменьшается от загрузочной части камеры к месту присоединения к ней конического отделения камеры для обработки. Конический шнек служит для раздавливания продукта и отжатия из него сока. Диаметр винтовой нарезки уменьшается соответственно уменьшению диаметра конического сита 7, через которое отжатый сок стекает в сливной лоток. Оба шнека соединены между собой следующим образом: конец цилиндрического шнека прямоугольного сечения входит в гнездо прямоугольной формы, имеющееся в коническом шнеке.

Для получения сока из плодов и ягод непосредственно перед употреблением на предприятиях общественного питания используют соковыжималки, выпускаемые в качестве дополнительных механизмов к мясорубкам. Эти соковыжималки работают по принципу создания давления конусным шнеком, сжатия продукта и продавливания отжатого сока сквозь отверстия сита.

Примером такого устройства может быть ранее выпускавшаяся соковыжималка МСЗ-40, которая применялась на предприятиях общественного питания.

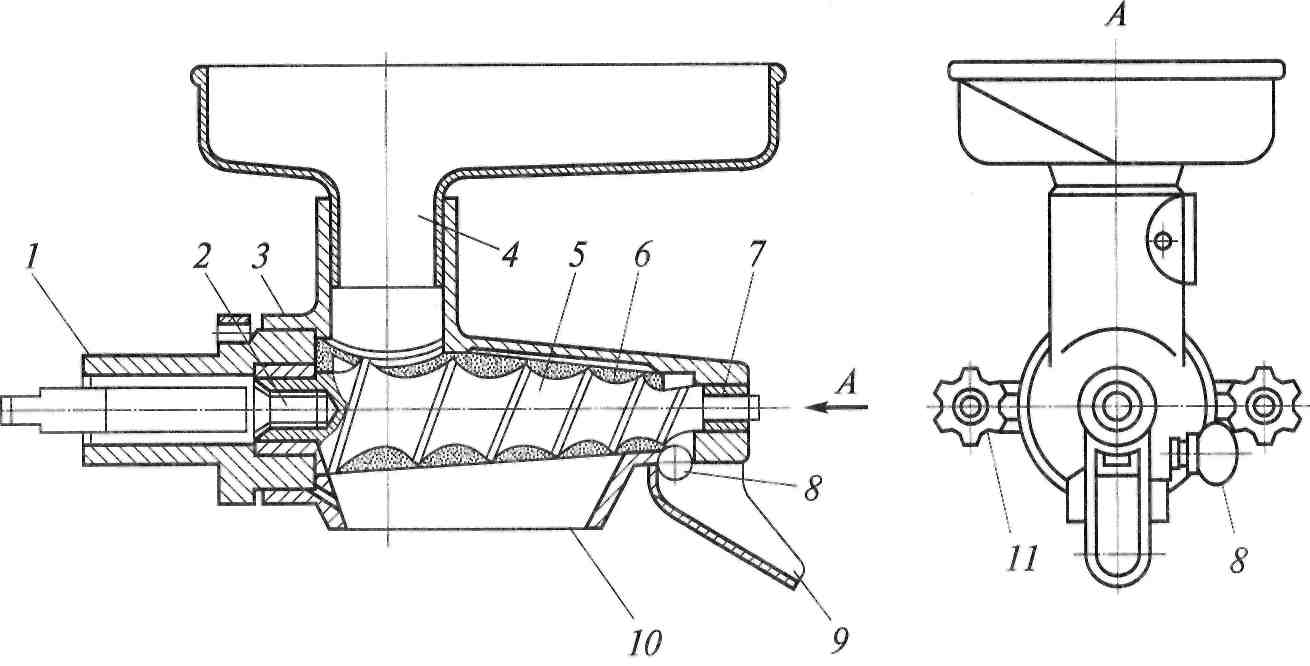

Соковыжималка МСЗ-40 (рис. 14.3) состоит из рабочей камеры 3, хвостовика 1, конического шнека 5, загрузочной воронки 4 и сменных сеток б с отверстиями диаметром 2; 2,5; 3 мм. Рабочая камера выполнена в виде пустотелого горизонтально расположенного усеченного конуса. На внутренней поверхности камеры предусмотрены прямоугольные выступы для опоры сеток. Сменные сетки выполнены из нержавеющей стали в виде пустотелого усеченного конуса с отверстиями. В верхней части камеры (в расширенной ее части) находится цилиндрический патрубок, к которому прикрепляется загрузочное устройство в виде плоской воронки. В нижней стенке камеры по всей ее длине сделано прямоугольное отверстие 10, которое имеет форму сливного лотка для стекания сока. В конце рабочей камеры для обработки (в самой узкой ее части) предусмотрено второе прямоугольное отверстие (разгрузочное) 9 для удаления из камеры жома. Величину этого разгрузочного отверстия регулируют винтом 8. При ввинчивании винта разгрузочное отверстие уменьшается, при вывинчивании — увеличивается.

Рис. 14.3. Соковыжималка МСЗ-40: 1 — хвостовик; 2 — приводной вал; 3 — рабочая камера; 4 — загрузочная воронка; 5 — конический шнек; 6 — сменная сетка; 7 — подшипник скольжения; 8 — регулировочный винт; 9 — лоток для жома; 10 — разгрузочное отверстие для сока; 11 — откидной болт

Рабочим инструментом соковыжималки служит вращающийся внутри камеры шнек 5, изготовленный из нержавеющей стали, имеющий винтовую нарезку конической формы. Благодаря постепенному уменьшению диаметра винтовой нарезки и шага витков захватываемый шнеком продукт одновременно с продвижением вдоль камеры раздавливается, уплотняется, и отжатый сок через отверстия сетки стекает в сливной лоток.

Хвостовик выполнен в виде цилиндрического пустотелого стержня, который закрепляется винтами в цилиндрической горловине универсального привода. Кроме того, хвостовик снабжен двумя боковыми приливами в виде скоб, за которые с помощью двух откидных болтов 11 притягивается расширенной торцовой стороной рабочая камера. В действие соковыжималка приводится от привода ПУ-0,6. Для этого горизонтальный приводной вал 2 одним концом жестко (с помощью винтовой нарезки) закрепляют в шнеке, другим наружным квадратной формы концом вставляют в квадратное гнездо выходного вала привода. Шнек, составляющий таким образом одно целое с горизонтальным приводным валом, поддерживается двумя подшипниками скольжения 7, один из которых расположен в торцовой стенке узкой части камеры, другой — в торцовой стенке хвостовика соковыжималки.

Принцип действия. Приготовленные к отжатию продукты (фрукты, овощи и др.) подаются в загрузочную воронку и далее к коническому вращающемуся шнеку. По мере продвижения продукта вдоль оси шнека происходит его сжатие и отделение жидкой фазы от плотной. Отжатый сок проходит через отверстия сита и стекает через сливной лоток в приемную емкость. Плотная часть продукта продвигается к узкой части рабочей камеры и удаляется через второе разгрузочное отверстие. Уплотнение продукта и выделение сока достигаются благодаря уменьшению диаметра шнека, шага между витками и угла их подъема в сторону разгрузки плотной части.

На этом принципе работает большое количество бытовых соковыжималок отечественного и зарубежного производства.

Помимо шнековых соковыжималок на предприятиях общественного питания применяются соковыжималки с другими принципами действия.

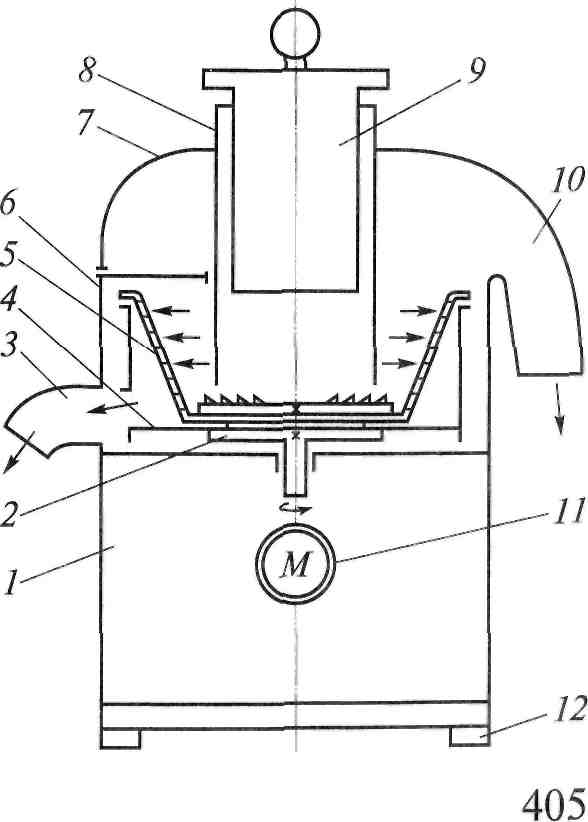

В центробежных соковыжималках для пловов и овощей (рис. 14.4) сокоотделение происходит под действием центробежных сил при одновременном измельчении отжимаемого продукта быстровра-щающимся терочным диском.

Рис. 14.4. Принципиальная схема центробежной соковыжималки для плодов и овощей: 1 — корпус; 2 — стакан; 3 — отводной канал для сока; 4 — цилиндр; 5 — вращающееся сито (усеченный конус); 6 — рабочая камера; 7 — крышка; 8 — загрузочное устройство; 9 — толкатель; 10 — разгрузочный канал для плотной фракции продукта; 11 — электродвигатель; 12 — опора

Измельченный продукт прижимается к вращающемуся ситу в форме усеченного конуса 5. Сок проходит сквозь сито и направляется в отводной канал 3. Плотная фаза отжатого продукта поднимается вверх по ситу и направляется к другому разгрузочному каналу 10 для выгрузки. Подобный принцип используется в основном в отечественных бытовых соковыжималках.

В соковыжималках зарубежного производства чаще всего применяется принцип отжатия сока вследствие воздействия на продукт вращающегося ротора. Разрезанные цитрусовые плоды размещают в чашеобразной камере, и сокоотделение происходит под действием быстровращающегося ротора, закрепленного на валу электродвигателя.

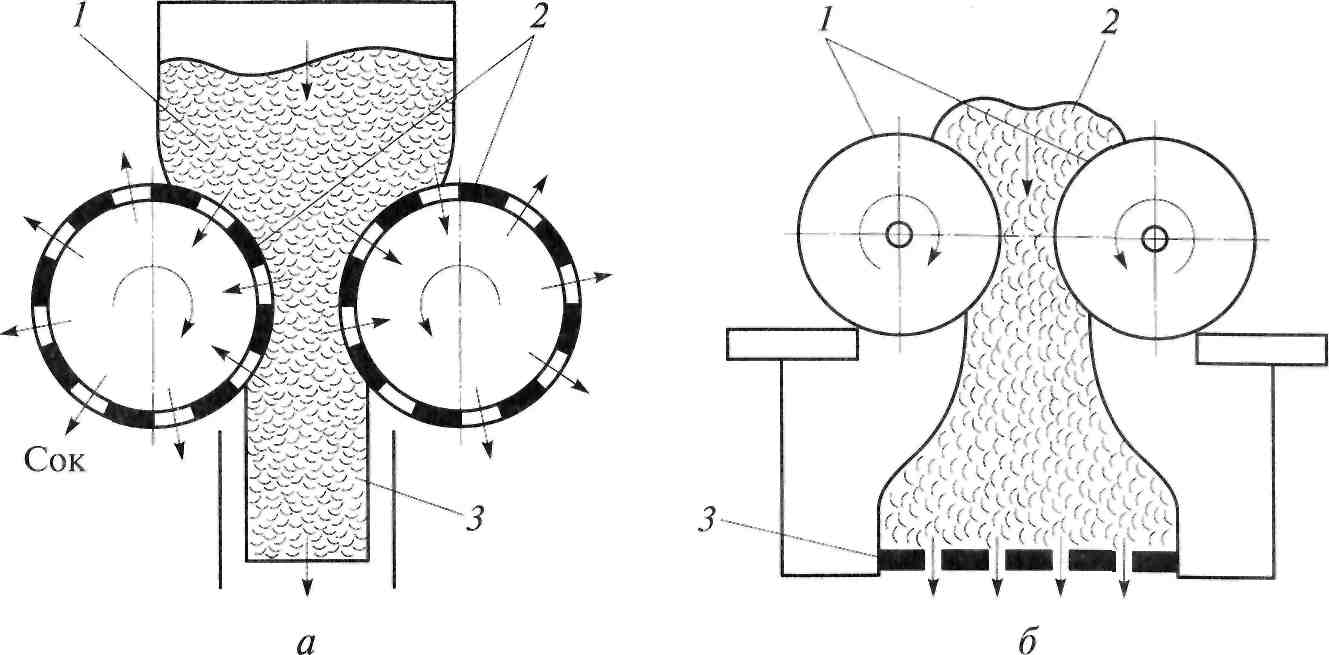

Вальцовые прессы. Вальцовый пресс (рис. 14.5, а) для отжатия жидкости состоит из двух полых перфорированных валков 2, вращающихся навстречу друг другу. Отжатая жидкость проходит через отверстия внутрь валков и затем отводится из них, а плотная часть продукта продавливается вниз.

Рис. 14.5. Вальцовые прессы: а — для отжатия жидкости: / — продукт; 2 — полые перфорированные валки; 3 — плотная часть продукта; б — для формирования пластичных материалов: 1 — валки; 2 — продукт; 3 — матрица

Гидравлические прессы. Этот вид пресса предназначен для отжатия соков из плодов и ягод. С помощью гидравлического привода на продукт создается давление до 1... 1,2 МПа.

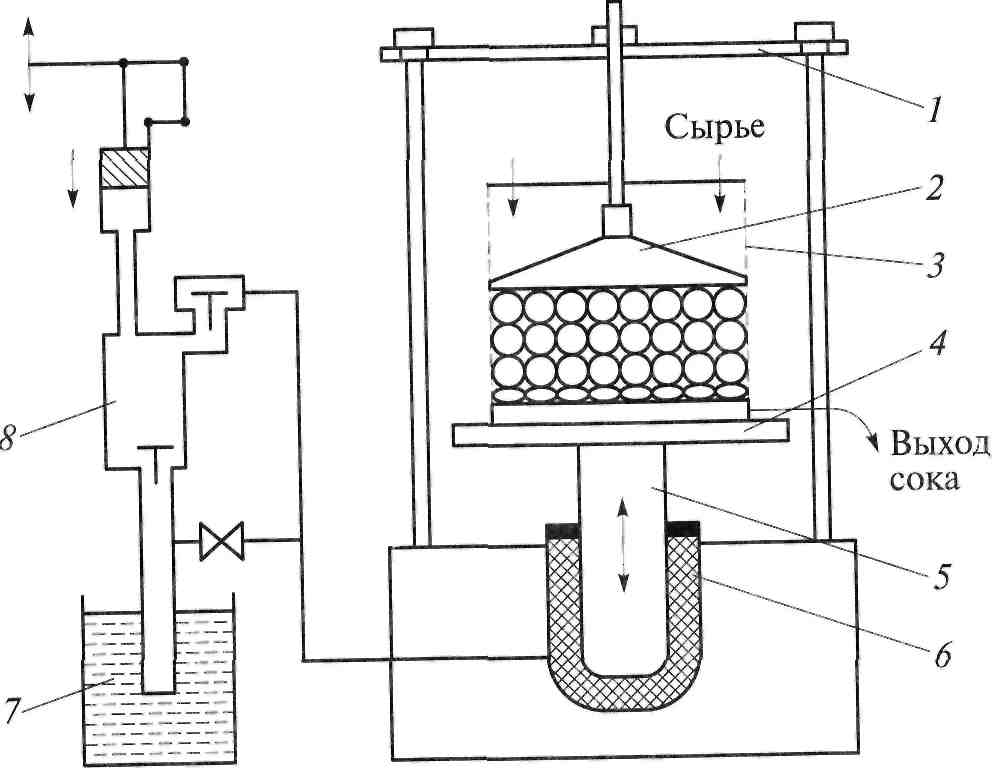

Корзиночный пресс (рис. 14.6) с нижним гидравлическим приводом состоит из насоса 8, цилиндра 6 с плунжером 5. Верхняя часть плунжера выполнена в виде площадки 4, на которой устанавливают корзину 3.

Рис. 14.6. Гидравлический корзиночный пресс: 1 - перекладина; 2 - плита; 3 - корзина; 4 - площадка; 5 - плунжер; 6 -цилиндр; 7 — сборник; 8 — насос

Принцип действия. Подлежащий отжатию материал загружают в корзину. Сверху на материал укладывают прессовый круг из дубовых досок, а затем на круг кладут деревянные брусья. Под давлением жидкости, подаваемой насосом из сборника 7 в цилиндр 6, плунжер с площадкой и корзиной поднимается. Сок отжимается в результате сдавливания материала между площадкой 4 и плитой 2, закрепленной в перекладине /. Через зазоры между планками и через дренажное днище корзины сок стекает в приемник. По окончании прессования жидкость из цилиндра выпускается в сборник и плунжер с корзиной опускаются вниз. Бывают прессы с гидравлическим устройством, расположенным сверху.

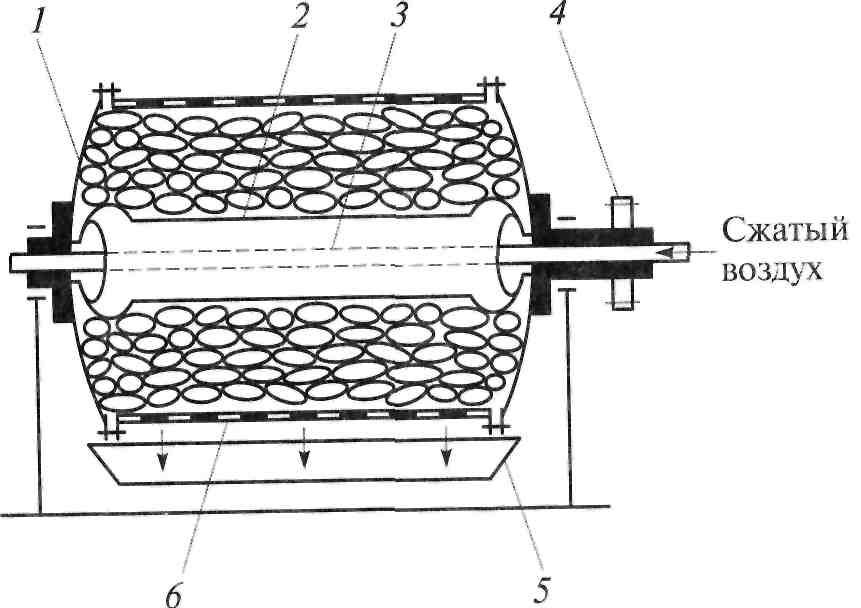

Пневматические прессы (рис. 14.7). Эти прессы предназначены для получения виноградного сока из мезги или целых гроздей винограда. В пневматических прессах давление на прессуемый материал создается сжатым воздухом.

Рис. 14.7. Пневматический пресс: 1 - крышка; 2 - резиновый цилиндр; 3 - труба с отверстиями; 4 - патрубок; 5 — поддон; 6 — барабан с отверстиями

Пневматический пресс имеет корпус, выполненный в виде барабана с отверстиями 6 размером 1,2x20 мм. С обеих сторон барабан закрывается крышками 1. По длине барабана предусмотрены люки для загрузки сырья, которые после подачи материала закрываются крышками. Внутри барабана установлен резиновый цилиндр 2, а в него через трубу с отверстиями 3 подается сжатый воздух давлением 0,5...0,6 МПа. При этом резиновый цилиндр раздувается, создавая необходимое давление на загруженное в барабан сырье. Выделившийся сок стекает из барабана с отверстиями в поддон 5. По окончании работы воздух из резинового цилиндра выпускают и при открытых люках вращают барабан, в результате чего он освобождается от выжимок. Благодаря тому, что прессуемый материал не перетирается и не нарушается механическая структура кожицы, сок получается высокого качества.

14.2. Машины для формования пластичных материалов

Машины для формования пластичных материалов подразделяются на нагнетающие (шнековые и вальцовые), штампующие и закаточные.

При формовании пластичных материалов изделиям придают необходимую форму. Этим способом обработки пользуются для формования хлебопекарных дрожжей, для приготовления из теста хлебобулочных, макаронных, кондитерских и других изделий, в том числе и для предприятий общественного питания.

Нагнетающий шнековый пресс для формования изделий из теста состоит из насадки 3 (см. рис. 14.1, б) с отверстиями нужного сечения и размеров, нагнетающего устройства 4 (шнеки), загрузочного бункера 1 и рабочей камеры 2. Шнеки нагнетающего устройства принципиально ничем не отличаются от шнеков прессов для отжатия жидкостей.

Принцип действия. С помощью шнеков формуемый материал продавливается через матрицу и принимает форму поперечного сечения ее отверстий. Матрицу часто изготовляют из латуни или бронзы; в последнее время в нее вставляют вкладыши из фторопласта, к которому изделия не прилипают и получаются гладкими.

Штампующие прессы применяют для получения печенья, карамели, конфет и др. На предприятиях общественного питания в основном используются машины для получения тестовых заготовок для пиццы методом прессования. Прессы для пиццы воспроизводят процесс ручного формования пиццы из тестовой заготовки. Рабочим органом являются два диска с невысокими вертикальными стенками, один из которых (нижний) закреплен неподвижно. Верхний диск перемещается вниз с помощью рычажного или электроприводного устройства, сдавливает тестовую заготовку, которая приобретает круглую форму определенной толщины.

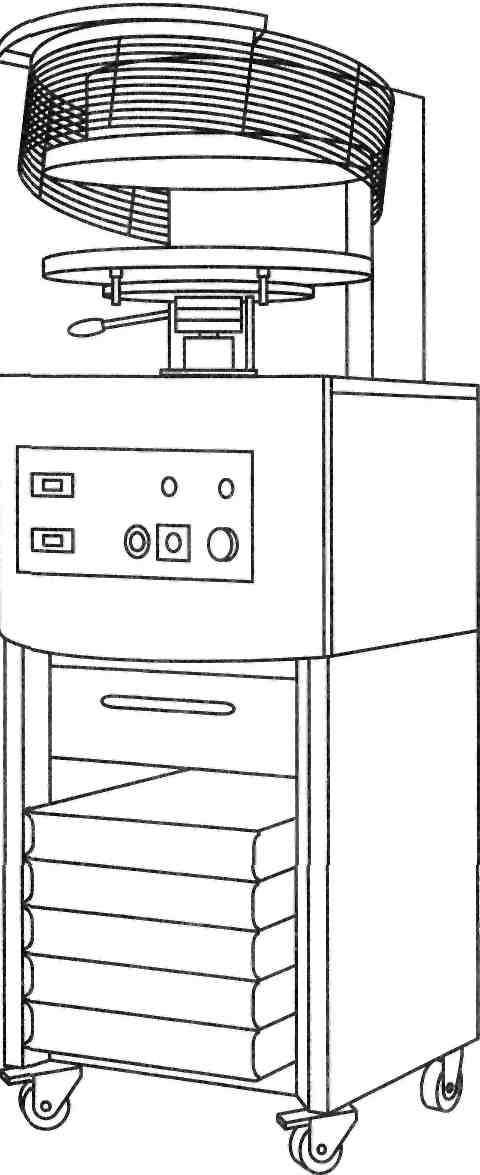

Кроме того, применяются прессы с подпеканием (например, ТЕРДЗО, 35, 40, 45, 50) (рис. 14.8). Эти прессы предназначены для изготовления круглой тестовой основы для пиццы (краста) разного диаметра и толщины. Для под-пекания используются ТЭНы с максимальной температурой нагрева формовочных пластин 200 °С. Прессы снабжены защитной решеткой, закрывающей верхнюю и нижнюю формовочные пластины, а также предусмотрено программирование времени контакта пластин с тестом.

Рис. 14.8. Пресс с подпеканием для пиццы модель ТЕР/30 (ТЕР/50) фирмы EKSI (Италия)

Принцип действия. Заготовка теста кратковременно сжимается между двумя разогретыми пластинами и подпекается. Образовавшаяся корочка способствует получению более пышной основы, а также препятствует проникновению влаги из начинки в тестовую заготовку.

Иногда используются машины, у которых применен как нагнетающий, так и штампующий прессы. К таким машинам можно отнести варенично-пельменные машины (рассмотрены в гл. 12).

14.3. Машины для прессования (уплотнения) сыпучих материалов и фаршей

Прессование (уплотнение) сыпучих материалов широко применяют при производстве сахара-рафинада и разных пищевых концентратов, а также при формовании биточков, тефтелей, котлет разных фаршей (мясного, куриного, творожного и т.п.). Для этих целей используют пуансонные прессы.

Пуансонный пресс (рис. 14.9) применяют при производстве сахара-рафинада и разных концентратов. Чтобы получаемые брикеты не рассыпались, материалы нужно прессовать во влажном состоянии или добавлять к ним связывающую жидкость.

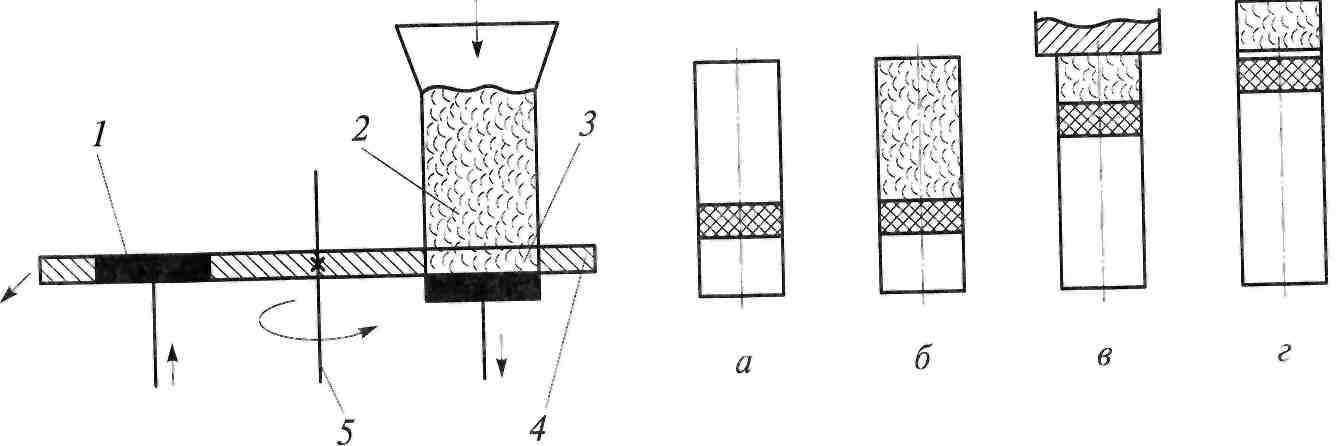

Прессование проводят в специальных матрицах с помощью пуансонов 1. Вращающийся стол 4 (круг, карусель и т.п.), установленный горизонтально на вертикальном валу 5, имеет ряд отверстий (ячеек) 3 определенной формы. В эти ячейки вставлены матрицы 2, в которые поступает продукт (влажный сахарный песок). Пресс представляет собой пуансоны, каждый из которых служит дном соответствующей матрицы. Пуансоны совершают возвратно-поступательное движение, а стол с ячейками и матрицами — вращательное движение с остановками. Стадии процесса прессования следующие: а — пуансоны опускаются в самое нижнее положение; б — матрица наполняется влажным сахаром из питателя; в — матрица сверху закрывается плитой, а пуансон, двигаясь вверх, сжимает материал; г — после отвода плиты пуансон выталкивает спрессованный материал из матрицы на транспортер.

Рис. 14.9. Пуансонный пресс: 1 - пуансон; 2 — матрица; 3 — ячейка; 4 — вращающийся стол; 5 — вал; а, б, в и г — стадии процесса прессования