- •Глава 1 машины и механизмы предприятий общественного питания и торговли

- •1.1. Общее устройство технологической машины

- •1.2. Классификация технологических машин

- •1.4. Основные требования, предъявляемые к технологическим машинам

- •Глава 2 универсальные кухонные машины

- •2.1. Приводы универсальных кухонных машин

- •2.2. Основные типы универсальных кухонных машин отечественного производства

- •2.3. Правила эксплуатации универсальных кухонных машин

- •Глава 3. Сортировочно-калибровочное оборудование

- •3.1. Общие положения

- •3.2. Мукопросеиватели

- •3.2.1. Мукопросеиватели вибрационного типа

- •3.2.2. Мукопросеиватели центробежного типа

- •3.2.3. Мукопросеиватели центробежного типа со шнековой подачей

- •Глава 4 моечное оборудование

- •4.1. Способы и схемы мытья

- •4.2. Оборудование для мытья овощей

- •4.3. Посудомоечные машины

- •4.3.1. Классификация посудомоечных машин

- •4.3.2. Посудомоечные машины периодического действия

- •4.3.3. Посудомоечные машины непрерывного действия

- •Глава 5 очистительное оборудование

- •5.1. Назначение, способы очистки и классификация очистительного оборудования

- •5.2. Определение основных параметров картофелеочистительных машин периодического действия

- •5.3. Картофелеочистительные машины непрерывного действия

- •5.4. Приспособление для очистки рыбы от чешуи

- •Глава 6 измельчительное оборудование

- •6.1. Сущность процесса, назначение, классификация измельчительного оборудования

- •6.2. Размолочные машины и механизмы

- •6.2.1. Размолочные механизмы с конусными рабочими органами

- •6.2.2. Вальцовые размолочные механизмы

- •6.2.4. Кофемолки, размолочные машины и механизмы зарубежного производства

- •6.3. Машины и механизмы для получения пюреобразных продуктов

- •6.3.1. Назначение, классификация протирочных машин, технологические требования к качеству продукта

- •6.3.2. Протирочные машины и механизмы

- •6.3.3. Машины для тонкого измельчения вареных продуктов

- •6.3.4. Машины для приготовления картофельного пюре в пищеварочных котлах

- •6.3.5. Машины и механизмы для получения пюреобразных продуктов зарубежного производства

- •Глава 7. Назначение и виды режущего оборудования

- •7.1. Виды режущих инструментов и способы резания

- •7.2. Формы и характер движения режущих инструментов

- •Глава 8. Оборудование для нарезания плодов и овощей

- •8.1. Формы нарезки. Требования к нарезаемому продукту. Классификация овощерезательных машин

- •8.2. Дисковые овощерезательные машины

- •8.3. Роторные овощерезательные машины

- •Глава 9. Машины для измельчения и разрезания мяса и рыбы

- •9.1. Мясорубки

- •9.3. Мясорыхлители

- •9.4. Мясорыхлители зарубежного производства

- •9.8. Пилы для разрезания мясных продуктов

- •Глава 10. Машины для нарезания продуктов на ломтики

- •10.1. Назначение и классификация машин для нарезания продуктов на ломтики

- •10.2. Хлеборезки отечественного производства

- •10.3. Хлеборезки зарубежного производства

- •Глава 11 месильно-перемешивающее оборудование

- •11.1. Назначение и классификация месильно-перемешивающего оборудования

- •11.3.1. Тестомесильные машины отечественного производства

- •Глава 12. Оборудование для перемешивания жидких, вязких продуктов (взбивальные машины)

- •12.4. Машины для приготовления коктейлей

- •Глава 13 дозировочно-формовочное оборудование

- •13.1. Основные способы деления продуктов на порции и классификация оборудования

- •13.2. Машины для формования котлет, вареников и пельменей

- •13.2.1. Машины для формования котлет

- •13.2.2. Машины для формования вареников и пельменей

- •13.5. Дозаторы крема

- •Глава 14. Прессующее оборудование

- •14.1. Машины для отжатия жидкости из твердых материалов

Глава 13 дозировочно-формовочное оборудование

13.1. Основные способы деления продуктов на порции и классификация оборудования

Основными способами деления продуктов на порции являются дозирование и формование.

Дозирование — это деление продуктов на части, одинаковые по геометрическим размерам, массе или объему без придания им заданных форм. Дозируют сыпучие, жидкие, фаршеобразные, вязкопластичные и другие продукты.

Формование — это придание порциям определенной формы и заданных геометрических размеров, которые должны сохраняться у полученных изделий при дальнейшей технологической обработке.

На предприятиях общественного питания используют в основном технологические машины, осуществляющие сдвоенный дозировочно-формовочный процесс, т.е. одновременно делят продукты на порции заданной массы и придают им определенную геометрическую форму. Сдвоенному дозировочно-формовочному процессу могут быть подвергнуты продукты, хорошо сохраняющие приданную им форму, например изделия из крутого теста, мясного, рыбного, овощного, крупяного и картофельного фаршей, сливочное масло и маргарин и т. п. Жидкие, маловязкие пластичные и сыпучие продукты можно только дозировать или фасовать.

На предприятиях общественного питания используют дозировочно-формовочные машины, обрабатывающие продукты давлением с помощью соответствующих рабочих органов. Рабочими органами таких машин служат различные устройства, обеспечивающие целенаправленную деформацию — сдавливание и уплотнение. Для этого чаще всего используются штампы, поршни, валки, шнеки и т.п.

По функциональному назначению дозировочно-формовочное оборудование классифицируют на следующие группы: машины для формовки (котлет, вареников и пельменей); раскатывания (тестораскаточные машины), деления (делители масла, теста) и округления порций; дозирования (дозаторы крема и др).

13.2. Машины для формования котлет, вареников и пельменей

13.2.1. Машины для формования котлет

Котлетоформовочная машина МФК-2240 (рис. 13.1, а) предназначена для формования и односторонней панировки изделий из мясного, рыбного, картофельного фаршей, а также манных биточков круглой формы. Машина настольного типа. Состоит из корпуса /, электродвигателя 17, червячного редуктора 2, крышки стола с бункером для фарша 5, шнека-питателя 6, формующего стола 11, бункера для панировочных сухарей 8 и приемного лотка.

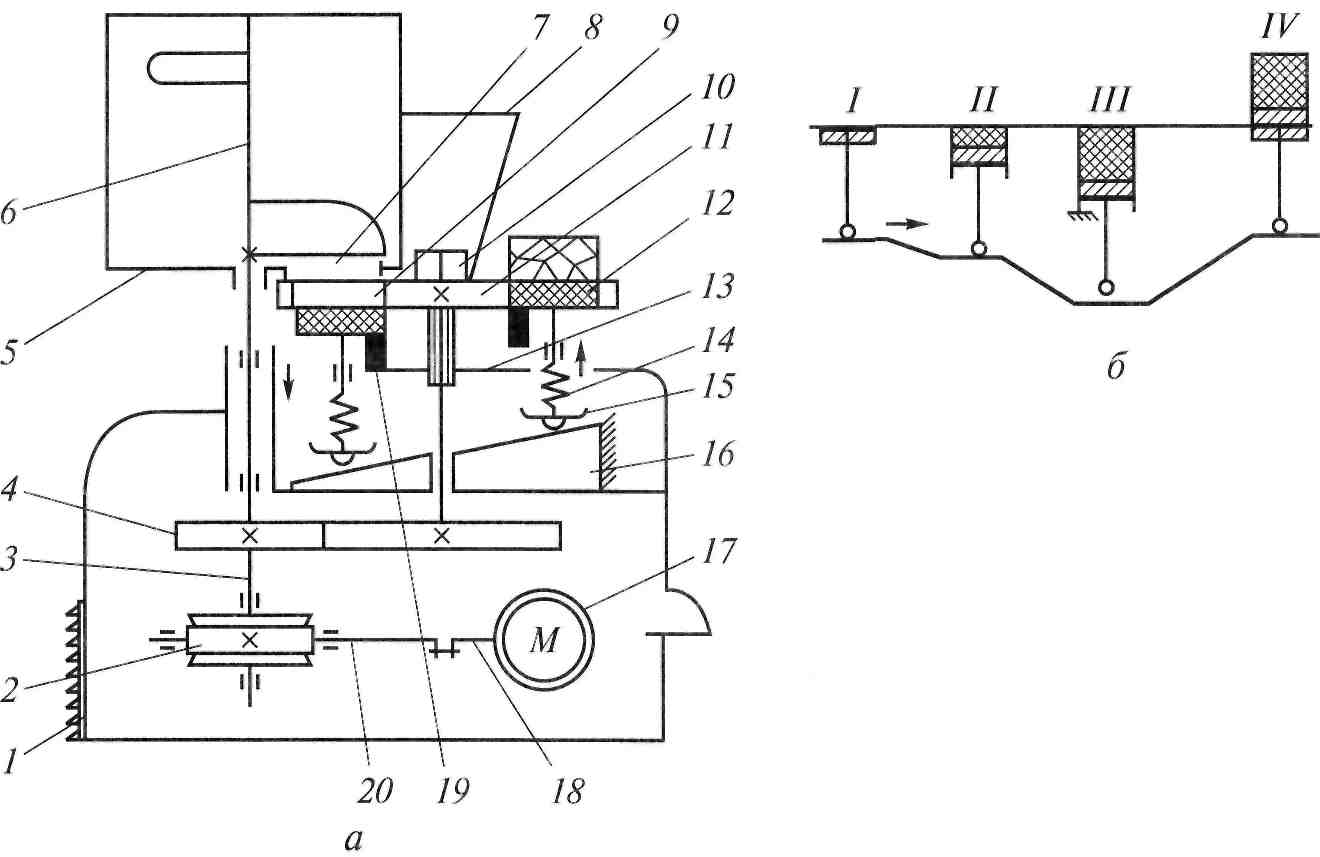

Рис. 13.1. Котлетоформовочная машина МФК-2240: а — кинематическая схема; б — циклограмма движения поршня формующего стола; 1 — корпус; 2 — червячный редуктор; 3 — вал шнека-питателя; 4 — цилиндрическая передача; 5 — бункер для фарша; 6 — шнек-питатель; 7— окно бункера; 8 — бункер для панировочных сухарей; 9 — отверстие-ячейка; 10 — регулировочный винт; 11 — формующий стол; 12 — поршень; 13 — планка; 14 — пружины; 15 — толкатель; 16 — торцевой диск-копир; 17 — электродвигатель; 18— вал электродвигателя; 19 —упор; 20 — вал червячного редуктора

Рабочим органом машины является формующий стол 11 с тремя круглыми отверстиями-ячейками 9. Стол закреплен на вертикальном полом валу, внутри которого установлена тяга механизма регулирования массы формуемого изделия. Над столом располагаются два загрузочных устройства — цилиндрический бункер для фарша и конический бункер для панировочных сухарей. Бункер для фарша установлен на крышке формующего стола. Внутри бункера расположен шнек-питатель, нагнетающий фарш из бункера в отверстия-ячейки формующего стола. В ячейках формующего стола расположены рабочие инструменты машины — поршни 12, которые при вращении стола совершают возвратно-поступательное движение. Элементами рабочего инструмента считают также кромки ячеек формующего стола и кромки окна 7 бункера, которые отделяют порцию фарша от основной массы.

Рабочие органы машины приводятся в действие от электродвигателя, установленного внутри корпуса. Вал 18 электродвигателя телескопически соединен с валом 20 червячного редуктора, от которого приводится во вращение шнек-питатель. Вращательное движение формующему столу передается через цилиндрическую зубчатую передачу 4, одно из колес которой закреплено на валу шнека-питателя, а другое — на полом валу формующего стола.

Поршням, расположенным в ячейках формующего стола, возвратно-поступательное движение сообщается торцевым диском-копиром 16, представляющим собой ступенчатое кольцо, закрепленное на станине. На рабочую поверхность диска-копира опираются толкатели 15 поршней. При вращении стола толкатели скользят по диску-копиру, а поршни благодаря пружинам 14 поднимаются или опускаются в ячейках в соответствии с профилем диска-копира.

Машина снабжена механизмом регулирования массы формуемого изделия. Регулирование достигается путем изменения положения поршня в ячейке формующего стола. Для этого имеются регулировочный винт 10, планка 13 и упор 19, ограничивающие движение поршня вниз. Нижнее положение поршня зависит от установки планки, которая меняет свое положение при вращении регулировочного винта. Направление вращения винта указано на его головке буквами: «М» — меньшая масса, «Б» — большая масса.

В состав разгрузочного устройства входят сбрасыватель и приемный лоток, плоскость которого установлена на уровне формующего стола. Все детали машины объединены общим корпусом.

Принцип действия. При включении электродвигателя машины формующий стол с поршнями и шнек-питатель приводятся во вращение. В процессе вращения формующего стола каждый поршень за один оборот опускается дважды (рис. 13.1, б): первый раз (положение 77), когда ячейка с поршнем находится под бункером с панировочными сухарями, и второй раз (положение III), когда поршень располагается под бункером с фаршем и ячейка стола совпадает с отверстием бункера.

При первом опускании на глубину 1,5...2 мм на поршень насыпаются сухари, а при втором пространство над поршнем заполняется фаршем, нагнетаемым из бункера шнеком-питателем. При дальнейшем вращении формующего стола кромки ячеек и окна бункера отрезают порцию фарша, уплотняют ее и заполняют весь объем ячейки.

Последующее движение стола вызывает перемещение толкателя поршня по участку подъема на диске-копире, в результате чего поршень с отформованным изделием поднимается на один уровень с поверхностью стола (положение IV). Здесь на отформованное изделие нажимает сбрасыватель, сталкивая изделие с поверхности поршня и стола на разгрузочный лоток. После этого оператор с помощью специальной лопатки снимает отформованное изделие с разгрузочного лотка и укладывает его непанированной стороной на посыпанный панировочными сухарями противень.