- •Глава 1 машины и механизмы предприятий общественного питания и торговли

- •1.1. Общее устройство технологической машины

- •1.2. Классификация технологических машин

- •1.4. Основные требования, предъявляемые к технологическим машинам

- •Глава 2 универсальные кухонные машины

- •2.1. Приводы универсальных кухонных машин

- •2.2. Основные типы универсальных кухонных машин отечественного производства

- •2.3. Правила эксплуатации универсальных кухонных машин

- •Глава 3. Сортировочно-калибровочное оборудование

- •3.1. Общие положения

- •3.2. Мукопросеиватели

- •3.2.1. Мукопросеиватели вибрационного типа

- •3.2.2. Мукопросеиватели центробежного типа

- •3.2.3. Мукопросеиватели центробежного типа со шнековой подачей

- •Глава 4 моечное оборудование

- •4.1. Способы и схемы мытья

- •4.2. Оборудование для мытья овощей

- •4.3. Посудомоечные машины

- •4.3.1. Классификация посудомоечных машин

- •4.3.2. Посудомоечные машины периодического действия

- •4.3.3. Посудомоечные машины непрерывного действия

- •Глава 5 очистительное оборудование

- •5.1. Назначение, способы очистки и классификация очистительного оборудования

- •5.2. Определение основных параметров картофелеочистительных машин периодического действия

- •5.3. Картофелеочистительные машины непрерывного действия

- •5.4. Приспособление для очистки рыбы от чешуи

- •Глава 6 измельчительное оборудование

- •6.1. Сущность процесса, назначение, классификация измельчительного оборудования

- •6.2. Размолочные машины и механизмы

- •6.2.1. Размолочные механизмы с конусными рабочими органами

- •6.2.2. Вальцовые размолочные механизмы

- •6.2.4. Кофемолки, размолочные машины и механизмы зарубежного производства

- •6.3. Машины и механизмы для получения пюреобразных продуктов

- •6.3.1. Назначение, классификация протирочных машин, технологические требования к качеству продукта

- •6.3.2. Протирочные машины и механизмы

- •6.3.3. Машины для тонкого измельчения вареных продуктов

- •6.3.4. Машины для приготовления картофельного пюре в пищеварочных котлах

- •6.3.5. Машины и механизмы для получения пюреобразных продуктов зарубежного производства

- •Глава 7. Назначение и виды режущего оборудования

- •7.1. Виды режущих инструментов и способы резания

- •7.2. Формы и характер движения режущих инструментов

- •Глава 8. Оборудование для нарезания плодов и овощей

- •8.1. Формы нарезки. Требования к нарезаемому продукту. Классификация овощерезательных машин

- •8.2. Дисковые овощерезательные машины

- •8.3. Роторные овощерезательные машины

- •Глава 9. Машины для измельчения и разрезания мяса и рыбы

- •9.1. Мясорубки

- •9.3. Мясорыхлители

- •9.4. Мясорыхлители зарубежного производства

- •9.8. Пилы для разрезания мясных продуктов

- •Глава 10. Машины для нарезания продуктов на ломтики

- •10.1. Назначение и классификация машин для нарезания продуктов на ломтики

- •10.2. Хлеборезки отечественного производства

- •10.3. Хлеборезки зарубежного производства

- •Глава 11 месильно-перемешивающее оборудование

- •11.1. Назначение и классификация месильно-перемешивающего оборудования

- •11.3.1. Тестомесильные машины отечественного производства

- •Глава 12. Оборудование для перемешивания жидких, вязких продуктов (взбивальные машины)

- •12.4. Машины для приготовления коктейлей

- •Глава 13 дозировочно-формовочное оборудование

- •13.1. Основные способы деления продуктов на порции и классификация оборудования

- •13.2. Машины для формования котлет, вареников и пельменей

- •13.2.1. Машины для формования котлет

- •13.2.2. Машины для формования вареников и пельменей

- •13.5. Дозаторы крема

- •Глава 14. Прессующее оборудование

- •14.1. Машины для отжатия жидкости из твердых материалов

Глава 1 машины и механизмы предприятий общественного питания и торговли

1.1. Общее устройство технологической машины

Механическое оборудование, используемое на предприятиях общественного питания, относится к классу технологических машин, т. е. машин, предназначенных для изменения свойств пищевого сырья при выработке кулинарной продукции. При этом продукты подвергаются силовому воздействию и в результате изменяют лишь некоторые из своих параметров (форму, размеры и др.), которые можно изменить механическим воздействием на продукт. Технологическая машина состоит из трех основных механизмов (двигательного, передаточного и исполнительного), а также механизмов управления, регулирования, защиты и блокировки. Механизм — это совокупность подвижно соединенных материальных тел или звеньев, совершающих под действием приложенных сил определенные целесообразные движения.

Двигательный механизм. В качестве двигательного механизма в технологической машине применяется в основном однофазный или трехфазный электродвигатель переменного тока с коротко-замкнутым ротором (асинхронный электродвигатель), реже — электродвигатель постоянного тока.

Передаточный механизм. Передаточный механизм технологической машины предназначен для передачи движения к рабочим органам исполнительного механизма, изменения скорости и направления вращения, а также для преобразования одного вида движения в другой. В качестве передаточных механизмов в технологических машинах применяют главным образом механизмы вращательного движения (передачи), реже — механизмы поступательного и качательного движения.

Основные виды передач: зубчатые (цилиндрическая, коническая, планетарная, червячная), ременные (плоскоременная, клиноре-менная), цепные (втулочная, втулочно-роликовая, зубчатая, пластинчатая и др.), фрикционные (цилиндрическая, коническая).

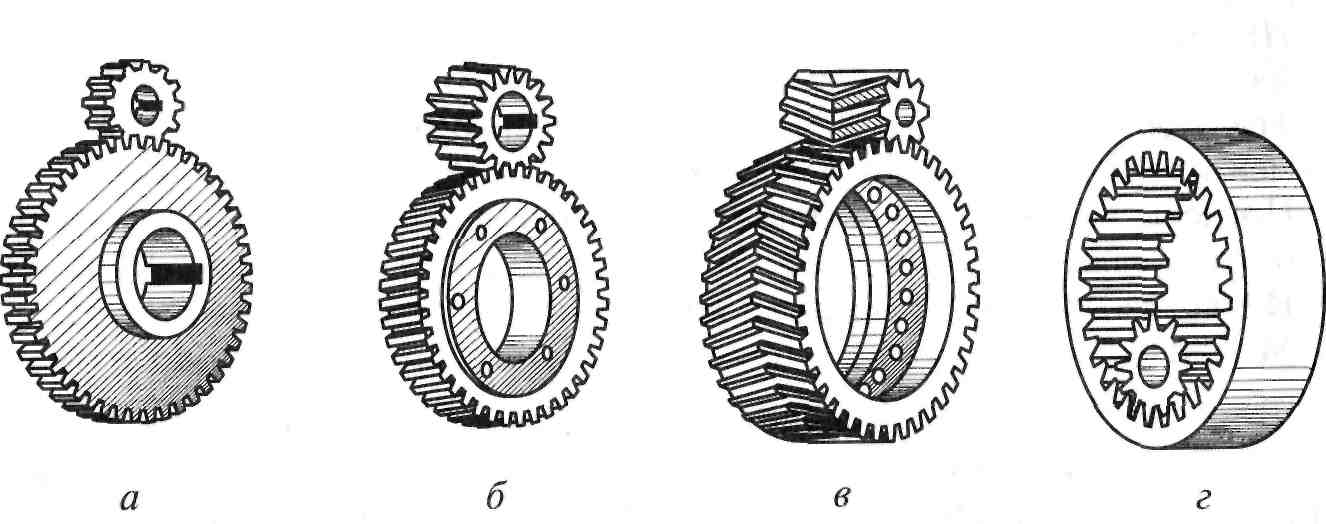

Зубчатые передачи (рис. 1.3) состоят из двух входящих в зацепление зубчатых колес. Для передачи вращательного движения между параллельными валами применяют цилиндрическую передачу (рис. 1.3, а —г), между пересекающимися— коническую (рис. 1.3, д, е), между перекрещивающимися — червячную (рис. 1.3, ж).

По форме и расположению зубьев колеса подразделяются на прямозубые (рис. 1.3, а), косозубые (рис. 1.3, б) и шевронные (рис. 1.3, в). Цилиндрическая и коническая передачи могут быть с внешним (рис. 1.3, а —в) или с внутренним (рис. 1.3, г) зацеплением колес.

Рис. 1.3. Зубчатые передачи:

а — прямозубая с внешним зацеплением; б — косозубая с внешним зацеплением; в — шевронная с внешним зацеплением; г — прямозубая с внутренним зацеплением; д — коническая прямозубая; е — коническая косозубая; ж — червячная

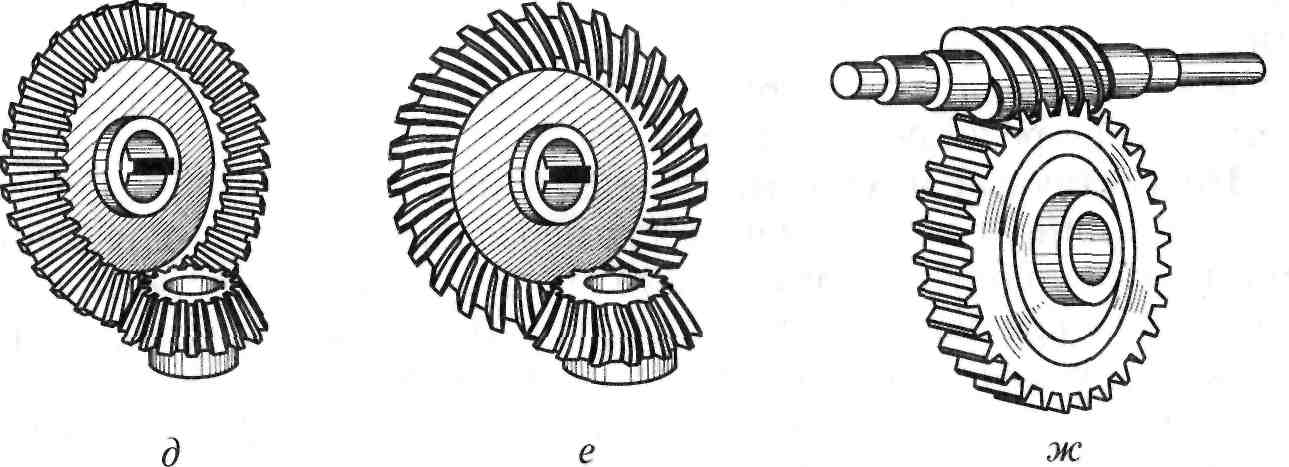

Для передачи или создания сложного совмещенного вращательного движения используют планетарную передачу (рис. 1.4), которая может быть с внутренним (рис. 1.4, а, в) и внешним зацеплением (рис. 1.4, б, г). С помощью планетарной передачи можно получить на выходном ведомом валу одно (рис. 1.4, а, б) или два (рис. 1.4, в, г) вращательных движения. В планетарной зубчатой передаче одно из зубчатых колес делают неподвижным. Ведомое колесо (сателлит) совершает двойное совмещенное вращательное движение, вращаясь вокруг своей оси и вокруг оси неподвижного колеса. Водило, роль которого выполняет специальный рычаг или диск, соединяет оси неподвижного колеса и сателлита.

Простейшие планетарные передачи, состоящие из четырех звеньев (сателлит 2, водило 4, подвижное 1 и неподвижное 5 колеса), изображены на рис. 1.4, а, б. В одном из них (рис. 1.4, а) неподвижно большое колесо, в другом (рис. 1.4, б) — малое. В этих передачах ведущие валы совершают одно вращательное движение, а ведомые — два. Планетарную передачу без ведущего колеса рис. 1.4, в, г) используют для приведения в сложное вращательное движение рабочих инструментов, например взбивателей, которые крепят к сателлиту.

Червячная передача (см. рис. 1.3, ж), применяемая для передачи вращательного движения между скрещивающимися валами, состоит из червяка и червячного колеса и бывает с однозаходной и многозаходной винтовой нарезкой зубьев. Эта передача компактна, обеспечивает бесшумность и плавность работы, существенно снижает скорость вращения ведомого вала.

Рис. 1.4. Планетарные передачи:

а, в — с внутренним зацеплением сателлита с неподвижным колесом; б, г — с внешним зацеплением сателлита с неподвижным колесом; 1 — подвижное колесо; 2 — сателлит; 3 — неподвижное колесо; 4 — водило

Зубчатые передачи нашли широкое применение в механическом оборудовании предприятий общественного питания.

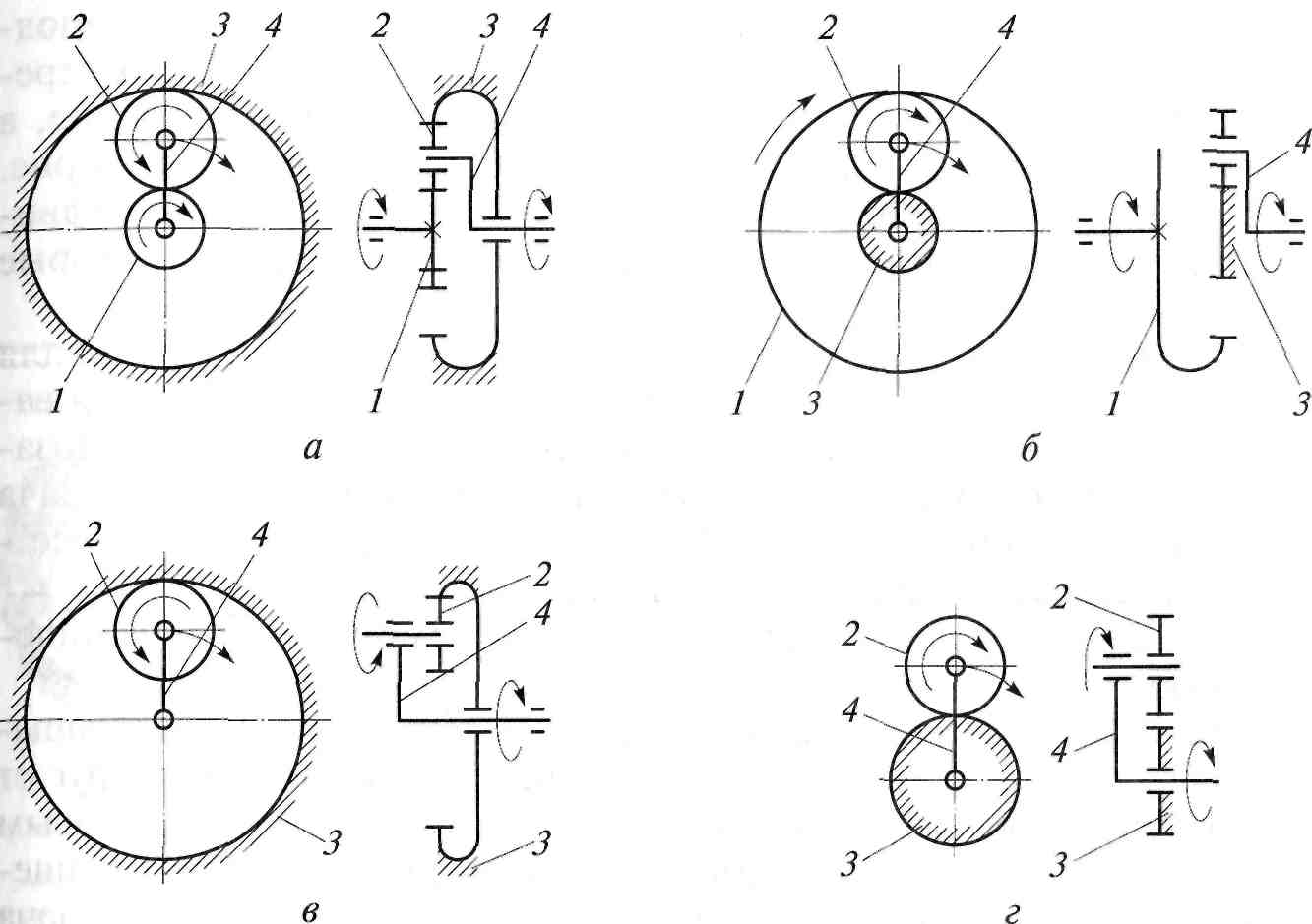

Ременные передачи (рис. 1.5) применяются для передачи вращательного движения между валами, значительно удаленными друг от друга. При этом валы могут быть параллельными с одинаковым (рис. 1.5, б) и противоположным (рис. 1.5, в) направлением вращения или скрещивающимися (рис. 1.5, г). Ременная передача состоит из двух шкивов, закрепленных на ведущем и ведомом валах, и ремня, надетого на эти шкивы. Передача вращательного движения обеспечивается силой трения между ремнем и шкивами.

По типу ремня передачи бывают плоскоременные (рис. 1.5, а— г), клиноременные (рис. 1.5, д) и кругл временные (рис. 1.5, е). При этом ремни имеют форму поперечного сечения в виде соответственно плоского прямоугольника, трапеции и круга.

Рис. 1.5. Ременные передачи: а—г — плоскоременные; д — клиноременная; е — круглоременная

Плоские ремни изготовляют из кожи, прорезиненной или пропитанной специальным составом хлопчатобумажной ткани, клиновые — из прорезиненного корда. Шкив состоит из обода и ступицы, соединенных спицами или дисками. Форма обода шкива зависит от формы применяемого ремня и может быть цилиндрической выпуклой или выполненной в виде желоба (трапецеидального либо кругового).

Для нормальной работы ременной передачи необходимо создать в ремне достаточное натяжение. Натяжение ремня регулируют изменением расстояния между шкивами или установкой натяжного ролика.

Ременные передачи просты в изготовлении, бесшумны в работе, имеют плавный ход, уменьшают опасность перегрузки двигателя (за счет пробуксовки ремня).

Недостатки ременных передач: значительные габаритные размеры, а также большая нагрузка на валы и оси.

В механическом оборудовании предприятий общественного питания клиноременные передачи широко применяются в картофелеочистительных, овощерезательных, взбивальных, тестораскаточных, тестомесильных и других машинах.

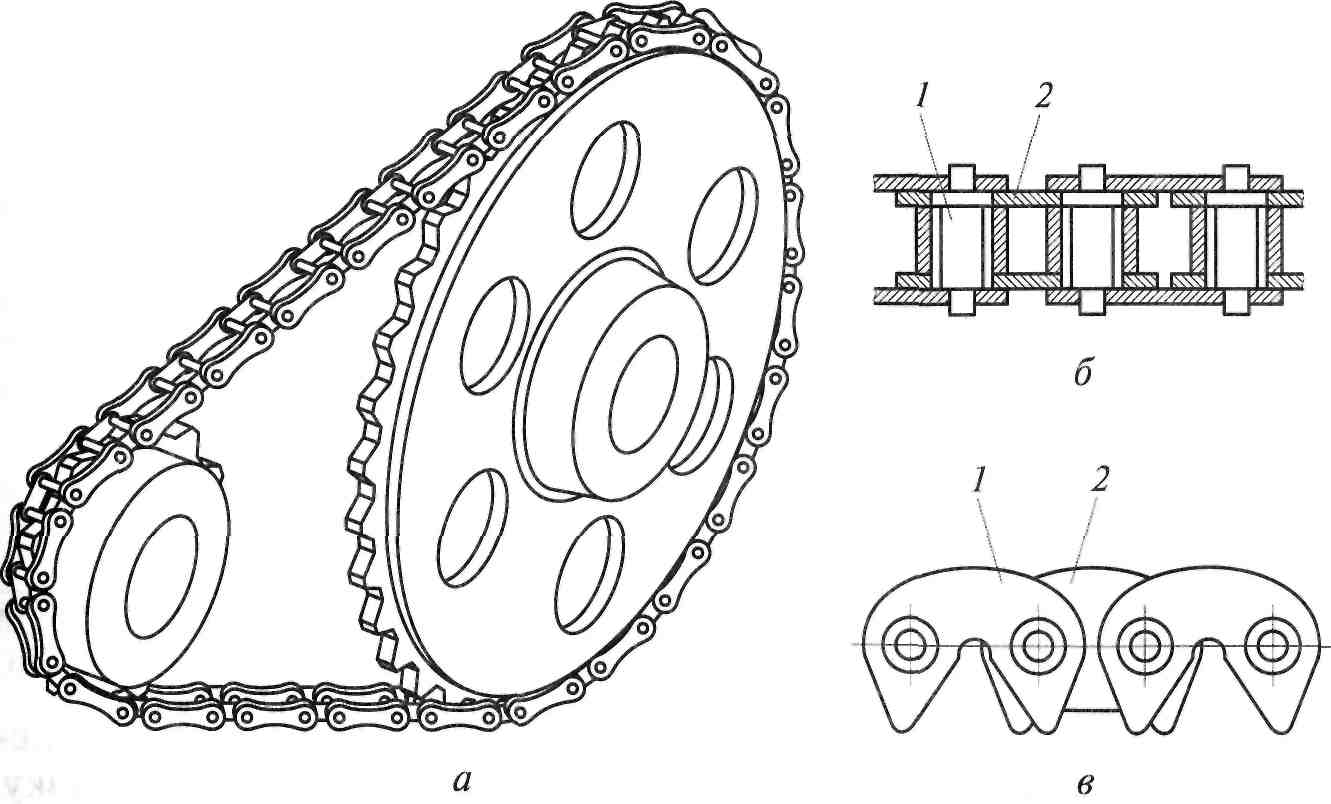

Цепная передача (рис. 1.6) применяется для передачи вращательного движения между параллельными, значительно удаленными друг от друга валами и состоит из двух звездочек, закрепленных на ведущем и ведомом валах, и шарнирной гибкой цепи, надетой на эти звездочки. При этом цепи бывают втулочно-роликовыми (рис. 1.6, б), зубчатыми (рис. 1.6, в) и пластинчатыми.

Цепная передача обеспечивает передачу движения одной цепью нескольких валов и позволяет передавать большую нагрузку. Недостатки цепной передачи: сложность в изготовлении, высокая стоимость, сложность в обслуживании, шум в процессе работы. На предприятиях общественного питания цепные передачи применяют в посудомоечных машинах для передачи движения конвейеру с посудой, а также в хлеборезках.

Рис. 1.6. Цепная передача:

а — общий вид; б — втулочно-роликовая цепь: 1 — ролик; 2 — втулка; в — зубчатая цепь: 1 — двузубая пластина; 2 — направляющая пластина

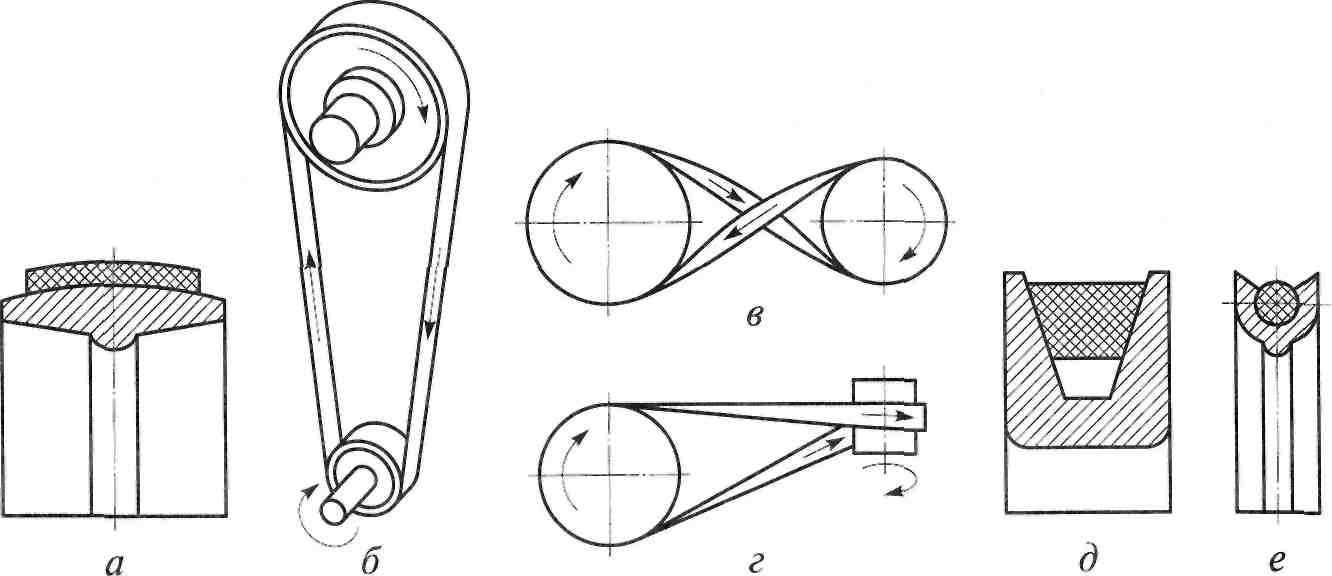

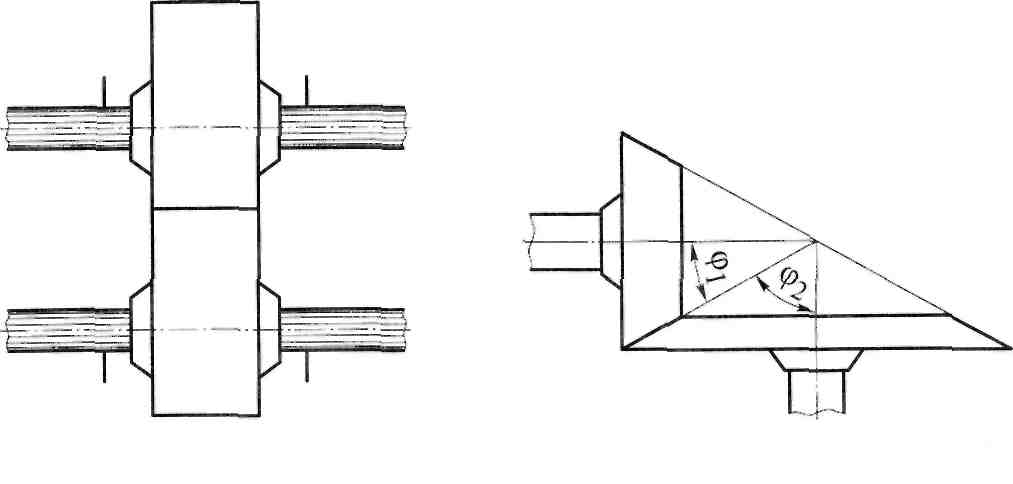

Фрикционные передачи (рис. 1.7) применяются для передачи движения между параллельными и пересекающимися валами и состоит из прижатых друг к другу цилиндрических (рис. 1.7, а) или конических (рис. 1.7, б) катков. От ведущего катка к ведомому движение передается под действием силы трения, возникающей в результате прижатия одного катка к другому. Цилиндрические катки используют для передачи движения между параллельными валами, а конические — между пересекающимися. Эта передача проста по конструкции, бесшумна, устойчива к перегрузкам.

а б

а б

Рис. 1.7. Фрикционные передачи:

а — с цилиндрическими клатками; б — с коническими клатками;

Недостатки фрикционной передачи: быстрый износ катков, необходимость в подпружинивающих устройствах, непостоянство передаточного числа из-за проскальзывания катков. В механическом оборудовании предприятий общественного питания фрикционные передачи применяют редко.

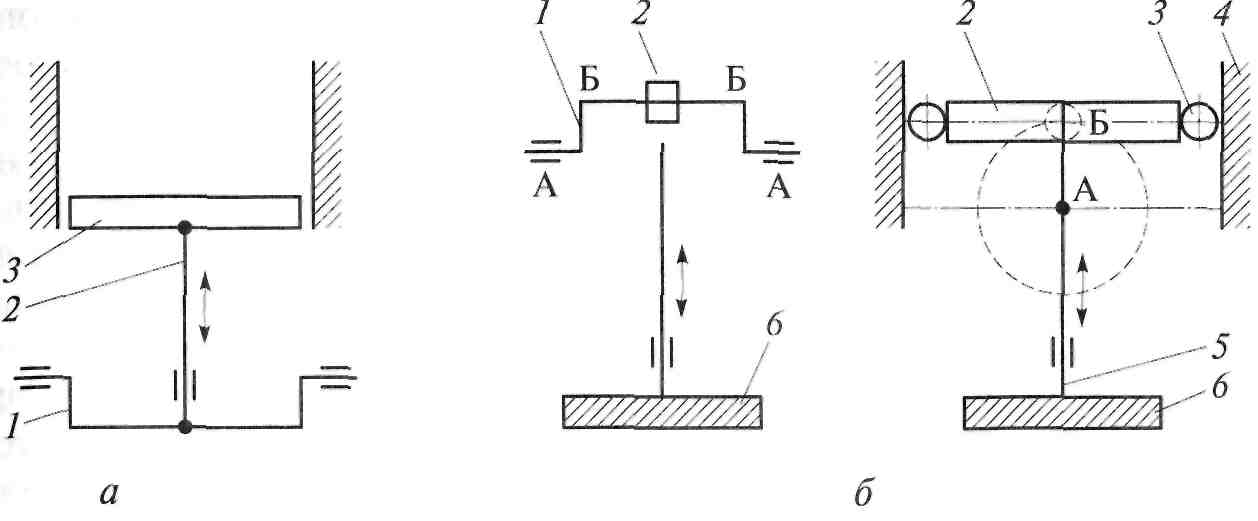

Механизмы возвратно-поступательного движения. Для преобразования вращательного движения в возвратно-поступательное движение рабочего органа применяют кривошипно-шатунный и кривошипно-кулисный механизмы. Кривошипно-шатунный механизм (рис. 1.8, а) состоит из кривошипа (коленчатого вала) 1, шатуна 2 и ползуна 3. При вращении кривошипа шатун передает движение ползуну, который совершает возвратно-поступательное движение. Этот механизм используют в тестомесильных машинах, машине для резки замороженных продуктов, хлеборезках и др.

Рис. 1.8. Механизмы возвратно-поступательного движения:

а — кривошипно-шатунный: 1 — кривошип (коленчатый вал); 2 — шатун; 3 — ползун;

б — кривошипно-кулисный: 1 — кривошип; 2 — рамка; 3 — ролики; 4 — направляющая; 5 — рабочий вал; б — ползун (рабочий орган)

Кривошипно-кулисный механизм (рис. 1.8, б) состоит из кривошипа (коленчатого вала) 1, рамки 2 с роликами 3, двигающимися по направляющим 4, и ползуна (рабочего органа) 6 с рабочим валом 5.

Исполнительный механизм. В технологической машине исполнительный механизм выполняет непосредственно ту работу, для которой предназначена эта машина, и определяет ее класс. Поэтому в отличие от передаточных механизмов, конструкция которых состоит из деталей и узлов общего назначения и не зависит от функции машины, исполнительный механизм включает детали и узлы специального назначения. Конструкция исполнительного механизма зависит от вида и свойств обрабатываемых продуктов и осуществляемой технологической операции.

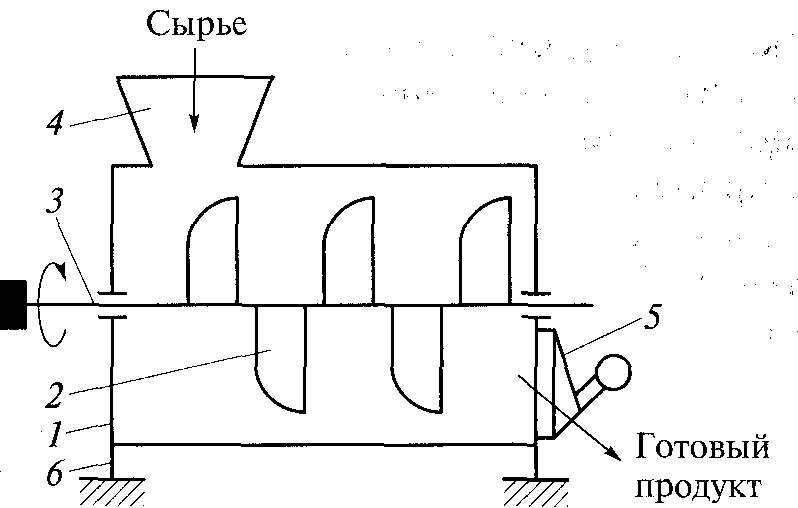

В общем случае исполнительный механизм (рис. 1.9) состоит из рабочей камеры, рабочих органов, приводного вала загрузочного и разгрузочного устройств и станины.

Рабочая камера 1 предназначена для удержания продукта, на который воздействуют рабочие органы, в удобном положении и снабжена загрузочным 4 и разгрузочным 5 устройствами для поступления на обработку продуктов и удаления их после обработки.

Рабочие органы 2 исполнительного механизма воздействуют непосредственно на обрабатываемые продукты и подразделяются на основные (ножи, сита, лопасти, шнеки, решетки, взбиватели и др.) и вспомогательные (зажимы, захваты, направляющие, опорные плоскости и др.).

Рис. 1.9. Принципиальная схема исполнительного механизма:

1 - рабочая камера; 2 — рабочий орган; 3 — приводной вал; 4 — загрузочное устройство; 5 — разгрузочное устройство; 6 — станина

Движение рабочим органам и обрабатываемому продукту сообщается непосредственно от приводного вала 3 или через промежуточные звенья. Приводной вал получает соответствующее движение от двигательного и передаточного механизмов. Все перечисленные элементы объединены в один механизм с помощью станины 6. Станину закрепляют на фундаменте, полу, столе, платформе или присоединяют к станине передаточного и двигательного механизмов.