- •Теория технологического потока Основные понятия

- •Пищевое предприятие как система

- •Организация технологического потока как системы процессов

- •Системность технологического потока

- •Организация технологического потока будущего

- •Идеальный технологический поток

- •Проблемы развития технологического потока.

- •Технологический поток как система процессов Организация технологического потока. Операция как составная часть потока

- •Морфология технологического потока.

- •Системность технологического потока

- •Системный анализ и системный синтез технологического потока

- •Моделирование технологического потока

- •Моделирование строения технологического потока

- •Моделирование функций технологического потока

- •Кибернетическое моделирование технологического потока

- •Системное исследование линий

- •Системное проектирование линий

- •Функционирование технологического потока как системы процессов

- •Эффективность технологического потока по показателям качества

- •Точность и устойчивость технологического потока Погрешности технологического потока

- •Точность функционирования технологического потока

- •Идеально устойчивый (но возможно и неточный) технологический поток имеет

- •Развитие технологического потока

- •Стабильность технологического потока

- •Стабильность технологической подсистемы рассчитывается по формуле

- •Для случая с двумя возможными исходами

- •Уровень целостности технологического потока.

- •Выбор направления развития технологического потока

- •Потенциал развития технологического потока

- •Противоречия технологического потока Сущность противоречий в технологическом потоке

- •Уровни разрешения противоречий в технологическом потоке

- •Закономерности в разрешении противоречий технологического потока

- •Закономерности смены поколений технологического потока

- •Прогнозирование развития технологического потока

- •Научно-технический прогноз

- •Метод инженерного прогнозирования

- •Прогнозирование развития структуры технологического потока

- •Прогнозирование развития элементов технологического потока

- •Прогнозирование развития связей технологического потока

Системный анализ и системный синтез технологического потока

Системный анализ - это логический способ воспроизведения в мышлении расчлененной объективно существующей целостной системы.

Сущность анализа - расчленение целого на образующие его компоненты, части, выделение и изучение функций каждой из частей. Системный объект расчленяют в соответствии с присущими ему закономерностями, его функциями и структурой, с учетом состава компонентов и внутрисистемных связей. Анализ производят с целью воссоздания системы в ее исходном облике - синтез системы.

Систему в зависимости от цели анализа можно изучать в обоих направлениях как от входа к выходу, так и от выхода к входу. Если нас интересует продукция, то рассматривают процессы в поточной линии от выхода к входу, а если вопросы материально-технического обеспечения, то от входа к выходу.

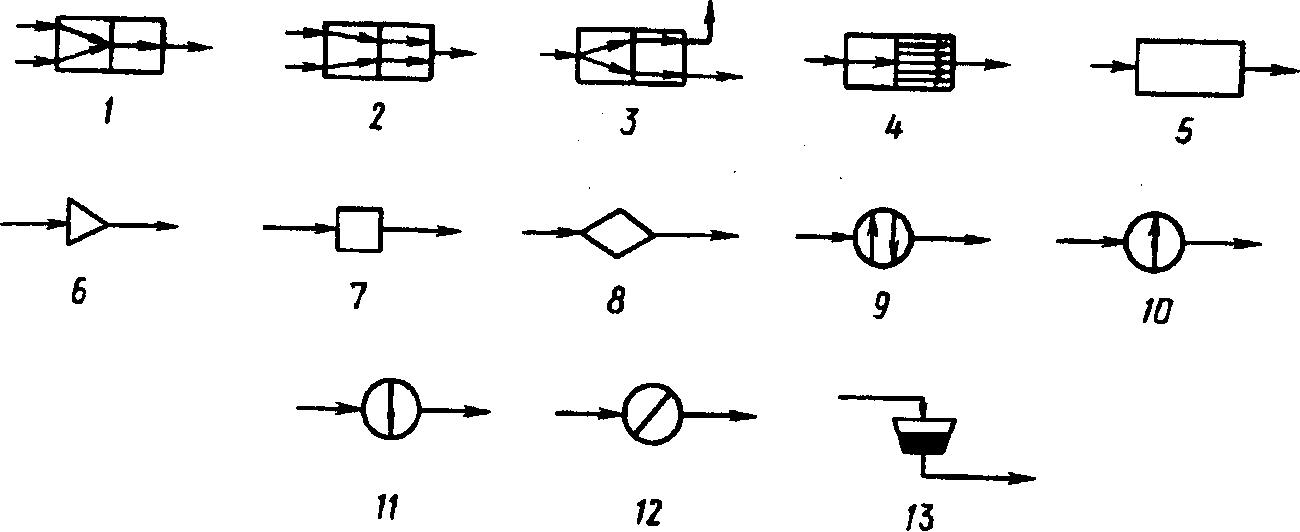

Приняв за элемент технологической системы технологическую oпeрацию, границы которой, совпадают с границами машин и аппаратов, возможно систему процессов представить в виде операторной модели. В этом случае технологическая операция является совокупностью типовых физических, химических и микробиологических процессов условные обозначения которых (процессоры) показаны на рис. 1.7.

С помощью этих тринадцати условных обозначений типовых процессов можно графически изобразить любую технологическую операцию перерабатывающих технологий АПК. При изображении операций типовые процессы соединяются стрелками - связями. В общем случае связи - это материальные, энергетические и информационные потоки.

Рис. 1. 7. Условные обозначения технологических процессов

обработки сред (процессоры):

1-соединение без сохранения поверхности раздела

(смешивание сред); 2-соединение с сохранением поверхности раздела (образование слоя); 3-разделение на фракции;

4-измельчение; 5-сложный процесс преобразования (комплекс физических, химических и микробиологических процессов);

6-дозирование; 7-формообразование; 8-ориентирование

(в частности, предметов); 9-термостатирование (поддержание постоянной температуры); 10-нагревание; 11-охлаждение;

12-изменение агрегатного состояния; 13-хранение

Разрабатывая системы процессов в виде так называемых операторных моделей, достаточно показать лишь материальные потоки, которые связывают между собой типовые процессы, отдельные операции и подсистемы.

С помощью анализа можно лишь разобраться в ее сложном строении, проранжировать роли составных частей.

Но главную задачу исследования - познание интегративных закономерностей целого - можно решить с помощью синтеза.

Синтез - это физическое или мысленное воссоединение частей, границы которых были установлены в процессе анализа.

Синтез, так же как анализ, представляет собой сложный многоэтапный процесс. Многоэтапность синтеза обусловлена многоуровневостью сложных систем, их непрерывным развитием. Рациональный метод синтеза технологических систем - разработка операторных моделей.

Разрабатывая системы процессов в виде операторных моделей, достаточно показать лишь материальные потоки, которые связывают между собой типовые процессы, отдельные операции и подсистемы, а также систему в целом с внешней средой.

Графическое изображение операторной модели начинают с построения цепочки типовых процессов.

Затем в цепочке типовых процессов выделяют технологические операции (элементы системы), являющиеся минимальными носителями специфического качества данной технологии. При этом, по существу, выполняют процедуру системного анализа.

Следующий этап - объединение операций в свои совокупности -подсистемы. Это действие - системный синтез.

Процедуру системного анализа и системного синтеза выполняют поочередно и неоднократно. Такими итерационными действиями уточняют содержание элементов и подсистем и их границ, а также структуры системы.

На операторной модели технологической системы могут быть показаны входные, выходные, управляющие и возмущающие параметры (например, температура, влажность, плотность, кислотность, органолептические показатели и т.п.). Основную трудность при этом составляет не само определение этих параметров, а пределы их возможных изменений (допусков).

На операторной модели могут быть нанесены допуски на параметры и требования к сырью и готовой продукции. Кроме этого, может быть указана длительность производственного цикла системы в целом и в границах ее подсистем.

В операторных моделях функции обозначаются видом связей между операторами, а методы - видом операторов. Это значит, что с помощью операторной модели можно четко разделить и взаимоувязать функции и методы.

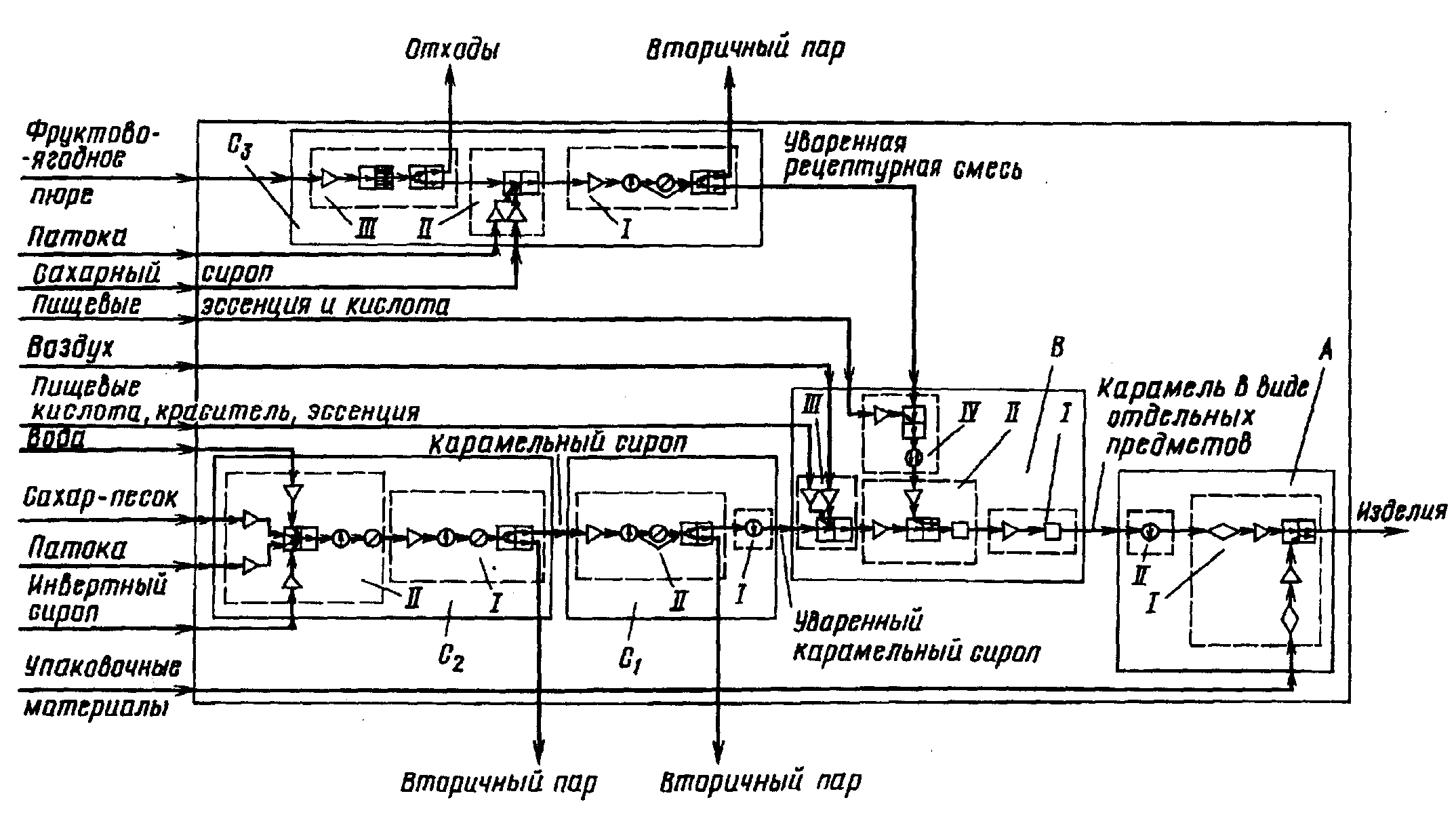

В окончательном виде операторная модель технологической системы имеет вид, показанный на рис. .

Операторная модель технологической системы производства карамели с фруктово-ягодной начинкой:

А -подсистема образования изделий с показателями качества, соответствующими стандарту:

I- оператор завертки карамели; II- оператор охлаждения карамели;

В- подсистема образования карамели в виде отдельных предметов с заданными показателями качества: I- оператор формования карамели с начинкой; II- оператор образования жгута из тянутой карамельной массы и начинки; III - оператор образования тянутой карамельной массы с заданными физико-механическими свойствами; IV-оператор образования начинки с заданными физико-механическими свойствами;

С1 - подсистема образования промежуточного продукта с заданными технологическими показателями качества: I-оператор охлаждения уваренного карамельного сиропа; II-оператор образования уваренного карамельного сиропа;

С2 - подсистема образования промежуточного продукта с заданными технологическими показателями качества: I-оператор образования карамельного сиропа; II-оператор образования рецептурной смеси;

С3 - подсистема образования промежуточного продукта с заданными технологическими показателями качества: I- оператор образования уваренной рецептурной смеси; II- оператор образования рецептурной смеси; III- оператор образования протертого фруктово-ягодного пюре