- •Глава 1 Литьё под давлением

- •Основные положения

- •Глава 2

- •2.1. Подготовка — контрольный лист

- •V Литое изделие

- •2.2. Подготовка машины к началу работы

- •2.2.1. Наладка узла смыкания машин ergOtech, оснащенных колено-рычажным механизмом

- •2.2.2. Наладка машин ergOtech 25—110 с полностью гидравлическим узлом смыкания

- •2.3. Наладка узла инжекции

- •2.4. Начало процесса литья под давлением

- •Глава 3

- •3.1. Процесс закрытия пресс-формы

- •3.2. Инжекция и выдержка под давлением

- •Глава 4

- •4.1. Указания по переработке пластмасс

- •Уplastservice

- •Уplastservice

- •56 Литье под давлением — коротко и ясна',

- •Уplastservice

- •60 Литье под давлением —коротко и ясно

- •У plastservice

- •I Стойкий против:

- •Уplastservice

- •62 Литье под давлением — коротко и ясно

- •Уplastservice

- •I Исполнение литника

- •68 Литье под давлением — коротко и ясно

- •69 Литье под давлением — коротко и ясно

- •" Plastservice

- •72 Литье под давлением — коротко и ясно

- •It Усадка:

- •Уplastservice

- •73 Литье под давлением — коротко и ясно

- •74 Литье под давлением — коротко и ясно

- •78 , „_ Литье поп давлением —коротко и ясно

- •4.2. Опознавательные признаки пластмасс

- •Qem*9Plastsen,ice

- •80 Литье под давлением — коротко и ясно

- •4.3. Температура обработки и подсушка

- •82 Литье под давлением — коротко и ясно

- •Уplastservice

- •Глава 5

- •84 Литье под давлением — коротко и ясно

- •Аplastservice

- •86 Литье под давлением — коротко и ясно

- •88 Литье под давлением —коротко и ясно

- •Уplastservice

- •90 Литье под давлением — коротко и ясно

- •Уplastservice

- •У plastservice

- •5.2. Время охлаждения

- •Глава 6

- •100 Литье под давлен нем —коротко и ясно

- •102 Литье под давлением —коротко и ясно

- •7 Следующих важнейших параметров процесса не подлежат из менениям:

- •110 Литье под давлением — коротко и ясно

- •Глава 7

- •Глава 8

- •Глава 9

- •Splastservice

- •138 Литье под давлением — коротко и ясно

- •'Plastservice

- •У plastservice

- •Demagplastservice

- •142 Литье под давлением — коротко и ясно

- •Глава 1. Параметры машин, технологические параметры и

- •Глава 2. Свойства различных пластмасс и рекомендации

- •Глава 3. Обнаружение, причины и устранение дефектов литых изделий 55

- •Глава 4. Приложение 105

- •Глава 1 I

- •12 Детали из пластмасс - отливать без дефектов

- •Глава 2

- •"Plastservice

- •9 Plastservice

- •Глава 3

- •58 Детали из пластмасс - отливать без дефектов

- •2&I&9plastserv.Ee

- •64 Детали из пластмасс - отпивать без дефектов

- •72 Детали из пластмасс - отливать без дефектов

- •DetnaifJplastservice

- •82 Детали из пластмасс • отливать без дефектов

- •100 Детали из пластмасс - отливать без дефектов

- •Глава 4 Приложение

- •2EZ&9plastsBrvice

- •10 Параметры процесса литья под давлением

- •" Plastservice

- •24 Параметры процесса литья под давлением-

- •** Plastservice

- •2 Температуры при литье под давлением]

- •" Plastservice

- •" Plastservice

- •3 Шнек и пластификация

- •** Plastservice

- •ОеШ9 Plastservice

- •62 Параметры процесса литья под давлением

- •Oenmg Plastservice

- •I Параметры процесса литья под давлением 67

- •Uemag Plgstservice

- •4 Параметры процесса впрыска и их оптимизация

- •70 Параметры процесса литья под давление»»

- •E Plastservice

- •** Plastservice

- •0,20 Время (с)

- •" Plastservice

- •Demag Plastservice

- •* Plastservice

- •86 Параметры процесса литья под давлением

- •Demag PlastService

- •5 Требующееся усилие смыкания

- •9 Plastservice

- •124 Параметры процесса литья под давлением

- •6 Краткие выводы

Demag PlastService

108

Параметры процесса литья под давлением

4.7 Отклонения остаточной подушки массы и затвор обратного потока

Задача затвора обратного потока - предотвращать в процессе впрыска обратное течение пластицированного расплава. При конструировании затвора обратного потока нужно идти.. на вынужденный компромисс между износом и функционированием. Благодаря осо4 бой геометрии и узким допускам между размерами запорного кольца и цилиндра мож-; но получить затвор обратного потока с высокой функциональной работоспособностью.^ Однако тогда из-за слишком высокого износа срок службы затвора относительно коро-;/ ток. С другой стороны, больший зазор между кольцом и цилиндром, а также более ши:?'!* рокие допуски не могут гарантировать абсолютно точное запирание затвора, но повы-Г шают срок его службы вдвое - втрое. *;

острие

шйека

Выбором оптимального материала для острия шнека, опорного и запорного колец (износостойкий материал) износ можно сделать гораздо меньшим, так что можно применить близкую к оптимальной геометрию (Рис. 4.22). Независимо от геометрии затвора обратного потока, производственно-технические параметры (противодавление шнека, скорость его вращения) и машинотехническиефункции (отвод шнека) имеют очень большое влияние на функционирование затвора обратного потока.

Demag

Plastservice

Параметры

процесса

литья

под

давлением

109

А

ВС

САН

ПС

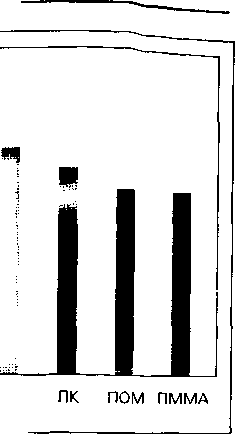

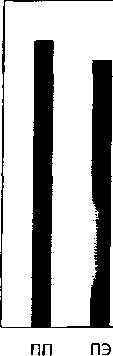

Рис. 4.23: Колебания подушки массы при переработке разных пластмасс

Рис. 4.23 показывает, что сама перерабатываемая пластмасса тоже имеет большое влияние на функционирование затвора обратного потока и на колебания остаточной подушки массы.

Следует ожидать с легкотекучими частично кристаллическими материалами ПП, ПЭ и ПА больших колебаний подушки массы, с несколько более труднотекучими аморфными материалами АБС, ПК и ПММА - вообще малые колебания подушки массы. С труднотекучим частично кристаллическим материалом ПОМ тоже следует ожидать малых колебаний остаточной подушки массы. Отчетливо обнаруживается, что текучесть и структура материала влияют на достижимую величину колебаний остаточной подушки массы.

Следующий параметр, влияющий на достижимое колебание подушки массы, это диаметр цилиндра. Табл. 4.4 четко показывает, что достижимое колебание подушки массы при диаметре цилиндра в 25 мм составляет около 0,2-0,6 мм, а при диаметре цилиндра в 130 мм - около 1 - 2 мм.

Производственно-техническими параметрами, влияющими на функционирование затвора обратного потока, являются:

материал и его текучесть,

однородность массы,

скорость впрыска,

давление впрыска (скоростьроста давления) и

отвод шнека (декомпрессия).

Demag

Plastservice

110

~~""^~^—~~~"^^~—~~

Параметры

процесса

литья

под

давлением

110

~~""^~^—~~~"^^~—~~

Параметры

процесса

литья

под

давлением

Значимость влияющих параметров

Повышением f или снижением I значений отдельных параметров можно улучшить функционирование затвора обратного потока.

'•

Материал (см. приложение) ;

Текучесть

- индекс расплава I

3. Однородность массы

температура цилиндра f

скорость вращения шнека i

противодавление шнека -J-

Скорость впрыска /р

Давление впрыска (рост давления) f

Ход отвода шнека -|-

К П. 1. Колебания остаточной подушки массы при переработке легкотекучих материалов, таких как ПЭ, ПП и ПА, заметно больше, чем у труднотекучих материалов ПММА, ПК и ПОМ. Можно легко представить себе, что при впрыскивании легкотекучих материалов, несмотря на узкие допуски между затвором ооратного потока и цилиндром течет обратно большее (и от цикла к циклу варьируемое) количество расплава, чем у труднотекучих материалов.

К П. 2. По вышеуказанным причинам при переработке аморфных и частично кристаллических материалов труднотекучих типов функционирование затвора обратного потока стабильнее.

К П. 3. Неоднородность массы может быть иногда такой большой, что в расплаве даже находятся не полностью расплавившиеся гранулы. Если они к моменту впрыска попадают между опорным и запорным кольцами затвора обратного потока, то возможно обратное течение неодинакового от цикла к циклу количества массы; последствия этого -колебания остаточной подушки массы. Путем улучшения однородности массы оптимизацией температуры цилиндра, скорости вращения шнека и противодавления можно снизить колебания остаточной подушки массы.

К П. 4. При малой скорости впрыска шнек движется вперед медленно. Путь, который запорное кольцо должно пройти до прилегания к опорному кольцу, зависит от диаметра шнека. При малых диаметрах шнека этот путь составляет около 2 мм, при больших диаметрах шнека - до б мм. Во время этого медленного движения шнека вперед запорное кольцо тоже движется вперед, хотя и еще медленнее, чем шнек. Только когда запорное кольцо будет прилегать к прижимному кольцу, обратный поток массы прекращается, и затвор обратного потока становится герметичным. Так как этот процесс при малой скорости впрыска продолжается значительно дольше, чем при высокой, то обратный поток массы больше и неравномернее. Если это позволяет процесс, то для первых миллиметров хода шнека нужно делать впрыск с

" Plastservice

Параметры процесса литья под давлением

111

более высокой скоростью. При этом фаза высокой скорости впрыска может быть настолько короткой, что в формующую полость материал еще не попадает, и изделие наполняется с нормальной скоростью впрыска.

К П. 5. При медленном и небольшом подъеме давления в процессе впрыска запорное кольцо затвора обратного потока ведет себя так же, как при малой скорости впрыска, т.е. продолжается это относительно долго, пока запорное кольцо не прижмется к опорному и затвор не станет герметичным. До этого момента обратно течет разное от цикла к циклу количество массы, следствием является различная подушка массы. Чтобы и здесь достичь более быстрого и более высокого подъема давления, сначала нужно, как описано в пункте 4, короткое время впрыскивать с высокой скоростью. В характеристике гидравлического давления в начале кривой давления должен возникнуть небольшой пик давления, как видно на Рис. 4.24.

Рис. 4.24: Гидравлическое давление при нормальной и повышенной вначале скорости впрыска

К П. 6. Правильная регулировка отвода шнека (декомпрессии)

Перед процессом впрыска запорное кольцо, опираясь на прижимное кольцо, всегда дол жно быть в одном и том же положении. Без отвода шнека положение запорного кольца по окончании дозирования неодинаково. Это тоже одна из причин, почему затвор об ратного потока закрывается неодинаково и обратно течет различное количество распла ва, которое сильно влияет на стабильность процесса. Чтобы обеспечить одинаковое по ложение запорного кольца перед впрыскиванием, нужно ход отвода шнека установить следующим образом: _ р

• Дозирование без отвода шнека, конец дозирования, например - 120 мм. и зависимости от скорости вращения шнека и противодавления шнека получается конечное

Решая

Plastsenrice

112

Параметры процесса питья под давлением

положение шнека, к примеру = 123 мм.

• Чтобы достичь действительного отвода шнека, в этом примере величина хода шнека при отводе должна быть установлена так, чтобы в результате получалось положение шнека 130 мм., т.е. абсолютный отвод шнека - 7 мм.

Величина хода при отводе шнека в зависимости от противодавления шнека и хода шнека должна соаавлять около 5 - 10% от хода дозирования, при высоком противодавлении шнека - больше, при низком противодавлении - меньше. Следствие этого - если величина отвода установлена правильно, но позднее противодавление шнека изменяется, отвод шнека нужно настраивать заново. При малых ходах дозирования требуется в процентном отношении большая величина отвода, чем при больших ходах шнека.

Чем больше величина отвода шнека, тем больше надежность функционирования затвора обратного потока.

Так как при слишком больших ходах отвода шнека создается опасность затягивания воздуха, которое можно увидеть на литом изделии в форме черных или серебристых потеков близ литника, нужно устанавливать величину отвода шнека очень точно.

Величина отвода шнека установлена правильно, если при ходе отвода, меньшем всего на 1 мм, подушка остаточной массы становится уже заметно меньше, а колебание остаточной подушки массы больше.

Опасность черных или серебристых потеков при слишком большом отводе шнека возникает в особенности при переработке легкотекучих материалов при высоких температурах переработки.

Скорость отвода шнека при переработке легкотекучих материалов и при высоких температурах переработки должна быть установлена насколько возможно медленной (2-3 мм/сек), в нормальном случае она должна быть примерно равна скорости перемещения шнека назад при дозировании.

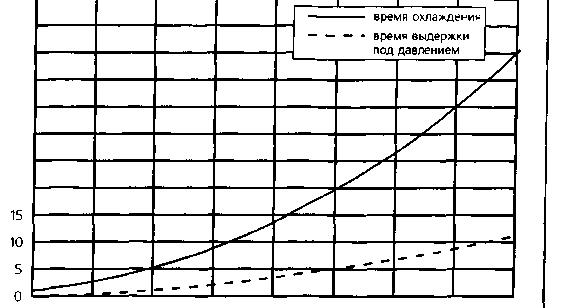

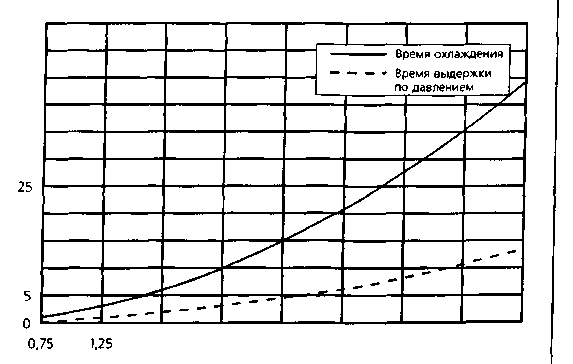

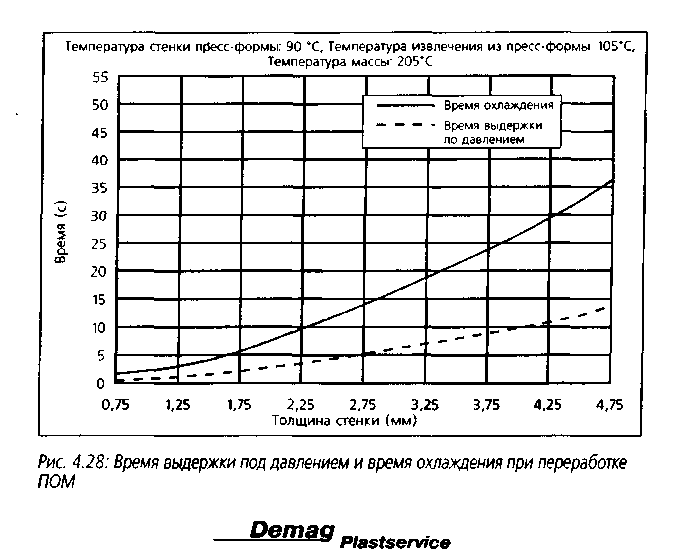

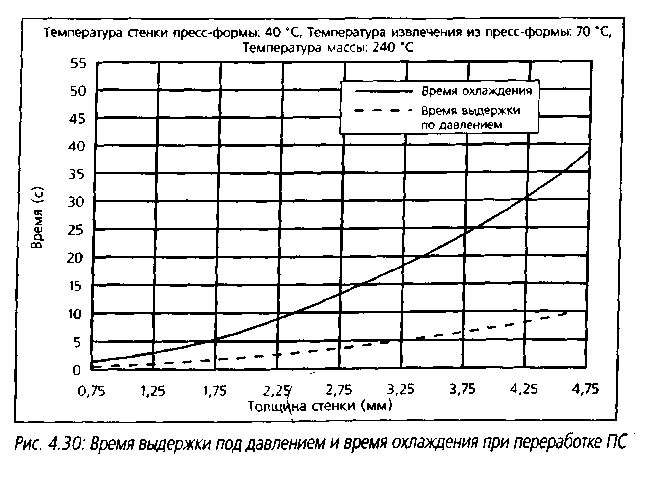

4.8 Время охлаждения

Время охлаждения - это время, в течение которого изделие охлаждается в полости формы, до тех пор, пока не будет достигнута достаточная механическая стабильность изделия для его выемки из формы. Критериями для достаточной стабильности изделия являются размеры и деформация литого изделия. Физически время охлаждения начинается с окончанием объемного наполнения формы и кончается с размыканием пресс-формы.

Расчет времени охлаждения основывается на толщине стенок литого изделия, теплопроводности и удельной теплоемкости расплава, а также на температуре стенок пресс-формы. Наибольшее влияние на требующееся время охлаждения оказывают температура стенок пресс-формы и температура съема изделия. При изменении температуры стенок пресс-формы на 10°С время охлаждения изменяется примерно на 15 - 20%. Температура массы оказывает относительно небольшое влияние на время охлаждения. При её изменении на 10°С время охлаждения изменяется приблизительно только на 3%, что можно не принимать во внимание.

Время охлаждения, которое устанавливается в машине, является физическим временем охлаждения, уменьшенным на время выдержки под давлением. Оно начинается с окончанием времени выдержки под давлением и кончается с размыканием пресс-формы.

" Plastservice

Параметры процесса литья под давлением

-113

Тепло, содержащееся в расплаве пластмассы, который впрыснут в формообразующее гнездо, должно быть отведено в течение времени охлаждения настолько, чтобы литое изделие можно было надежно извлекать из формы. Важно, чтобы температура была примерно одинакова по всей поверхности изделия, чтобы при коротком времени охлаждения достичь малой деформации

Температура стенки пресс-формы: 60 *С, Температура извлечения из пресс-формыг: 90 °С, Температура массы: 240 "С

55

50 45 40

35

2 зо

I 25

О. CD

20

0,75

1,25

1,75 2,25 2,75 3,25

Толщина стенки (мм)

3,75

4,25

4,75

Рис. 4.25: Время выдержки под давлением и время охлаждения при переработке ПК/АБС

Температура стенки пресс-формы: 60 "С, Температура извлечения из пресс-формы: 90 °С, Температура массы: 240 °С

55 50 45 40 35

2 зо

CD

1,75 2,25 2,75 3,25 3,75 4,25 4,75

Толщина стенки (мм)

20 15 10

Рис. 4.26: Время выдержки под давлением и время охлаждения при переработке ПММА

Решая

Plastservice

114

Параметры процесса литья под давлением

-11S

4,75

Plastservice

116

Параметры процесса литья под давлением

Температура стенки пресс-формы: 50Х, Температура извлечения из пресс-формы: 70Х, Температура массы: 235Х 55

50 45 40 35 30 25 20 15 10

0,75

1.25

1,75 2,25 2,75 3,25

Толщина стенки (мм)

3,75

4,25

4,75

Рис. 4.31: Время выдержки под давлением и время охлаждения при переработке АБС, САН

Plastservice

Параметры процесса литья под давлением

117

Рис. 4.25 - 4.32 показывают требующееся время охлаждения для различных пластмасс в зависимости от толщины стенки. Указанные параметры являются результатами практических исследований и расчетных значений времени охлаждения. Значения действительны для нижеуказанных условий на основе температуры стенок пресс-формы, температуры извлечения из формы и температуры массы.

Слишком долгое время охлаждения увеличивает время цикла. Слишком короткое время охлаждения часто дает о себе знать путем

деформации литых изделий,

повышенной последующей усадки и деформации при извлечении изделий из формы.

Oemag< Plastservlce

Параметры процесса литья под давлением

119