- •Глава 1 Литьё под давлением

- •Основные положения

- •Глава 2

- •2.1. Подготовка — контрольный лист

- •V Литое изделие

- •2.2. Подготовка машины к началу работы

- •2.2.1. Наладка узла смыкания машин ergOtech, оснащенных колено-рычажным механизмом

- •2.2.2. Наладка машин ergOtech 25—110 с полностью гидравлическим узлом смыкания

- •2.3. Наладка узла инжекции

- •2.4. Начало процесса литья под давлением

- •Глава 3

- •3.1. Процесс закрытия пресс-формы

- •3.2. Инжекция и выдержка под давлением

- •Глава 4

- •4.1. Указания по переработке пластмасс

- •Уplastservice

- •Уplastservice

- •56 Литье под давлением — коротко и ясна',

- •Уplastservice

- •60 Литье под давлением —коротко и ясно

- •У plastservice

- •I Стойкий против:

- •Уplastservice

- •62 Литье под давлением — коротко и ясно

- •Уplastservice

- •I Исполнение литника

- •68 Литье под давлением — коротко и ясно

- •69 Литье под давлением — коротко и ясно

- •" Plastservice

- •72 Литье под давлением — коротко и ясно

- •It Усадка:

- •Уplastservice

- •73 Литье под давлением — коротко и ясно

- •74 Литье под давлением — коротко и ясно

- •78 , „_ Литье поп давлением —коротко и ясно

- •4.2. Опознавательные признаки пластмасс

- •Qem*9Plastsen,ice

- •80 Литье под давлением — коротко и ясно

- •4.3. Температура обработки и подсушка

- •82 Литье под давлением — коротко и ясно

- •Уplastservice

- •Глава 5

- •84 Литье под давлением — коротко и ясно

- •Аplastservice

- •86 Литье под давлением — коротко и ясно

- •88 Литье под давлением —коротко и ясно

- •Уplastservice

- •90 Литье под давлением — коротко и ясно

- •Уplastservice

- •У plastservice

- •5.2. Время охлаждения

- •Глава 6

- •100 Литье под давлен нем —коротко и ясно

- •102 Литье под давлением —коротко и ясно

- •7 Следующих важнейших параметров процесса не подлежат из менениям:

- •110 Литье под давлением — коротко и ясно

- •Глава 7

- •Глава 8

- •Глава 9

- •Splastservice

- •138 Литье под давлением — коротко и ясно

- •'Plastservice

- •У plastservice

- •Demagplastservice

- •142 Литье под давлением — коротко и ясно

- •Глава 1. Параметры машин, технологические параметры и

- •Глава 2. Свойства различных пластмасс и рекомендации

- •Глава 3. Обнаружение, причины и устранение дефектов литых изделий 55

- •Глава 4. Приложение 105

- •Глава 1 I

- •12 Детали из пластмасс - отливать без дефектов

- •Глава 2

- •"Plastservice

- •9 Plastservice

- •Глава 3

- •58 Детали из пластмасс - отливать без дефектов

- •2&I&9plastserv.Ee

- •64 Детали из пластмасс - отпивать без дефектов

- •72 Детали из пластмасс - отливать без дефектов

- •DetnaifJplastservice

- •82 Детали из пластмасс • отливать без дефектов

- •100 Детали из пластмасс - отливать без дефектов

- •Глава 4 Приложение

- •2EZ&9plastsBrvice

- •10 Параметры процесса литья под давлением

- •" Plastservice

- •24 Параметры процесса литья под давлением-

- •** Plastservice

- •2 Температуры при литье под давлением]

- •" Plastservice

- •" Plastservice

- •3 Шнек и пластификация

- •** Plastservice

- •ОеШ9 Plastservice

- •62 Параметры процесса литья под давлением

- •Oenmg Plastservice

- •I Параметры процесса литья под давлением 67

- •Uemag Plgstservice

- •4 Параметры процесса впрыска и их оптимизация

- •70 Параметры процесса литья под давление»»

- •E Plastservice

- •** Plastservice

- •0,20 Время (с)

- •" Plastservice

- •Demag Plastservice

- •* Plastservice

- •86 Параметры процесса литья под давлением

- •Demag PlastService

- •5 Требующееся усилие смыкания

- •9 Plastservice

- •124 Параметры процесса литья под давлением

- •6 Краткие выводы

86 Параметры процесса литья под давлением

Рис.

4.9: Перенос

давления

выдержки

на

давление

внутри

пресс-формы

Рис. 4.9 показывает перенос давления между шнековым цилиндром и литым изделием во время фазы выдержки под давлением для различных материалов. Диаграмма показывает, какое давление выдержки нужно установить, чтобы достичь определенного, действующего в гнезде формы внутреннего давления пресс-формы. Если, например, для технического литого изделия из ПА требуется давление внутри пресс-формы в 500 бар, то нужно установить давление выдержки в 640 бар. Указанные в диаграмме значения являются экспериментальными данными из многочисленных опытов. На базе отношения пути течения к толщине стенки могут возникнуть отклонения в передаче давления в размере + 10%.

Нужно, чтобы давление выдержки в названном допуске ±10% можно было бы установить без переливов изделия. Если, однако, изделия сделаны с излишком впрыска, то, вероятно, искать причину нужно в слишком низком усилии замыкания машины или в пресс-форме. Если требуются отклонения в давлении выдержки более, чем 10%, то давление внутри пресс-формы тоже ниже, что может иметь следствием снижение качества. Рекомендуемые давления выдержки с допуском ± 10% должны использоваться при определении времени выдержки под давлением.

Время выдержки под давлением

Требующееся время выдержки под давлением зависит, в первую очередь, от характера усадки и, тем самым, от материала; другими влияющими факторами являются толщина стенки изделия, температура массы, температура стенок пресс-формы и, не в последнюю очередь, требования к литому изделию.

Demao

" Plastservice

Параметры процесса литья под давлением

87

В

обычных

случаях

есть

зависимость

между

остаточным

временем

охлаждения

и

време-*

нем

выдержки

под

давлением.

Требующееся

время

выдержки

под

давлением

для

различных

материалов

в

зависимости

от

толщины

стенки

указано

в

диаграмме

охлаждения

(см.

раздел

"Время

охлаждения").

В

обычных

случаях

есть

зависимость

между

остаточным

временем

охлаждения

и

време-*

нем

выдержки

под

давлением.

Требующееся

время

выдержки

под

давлением

для

различных

материалов

в

зависимости

от

толщины

стенки

указано

в

диаграмме

охлаждения

(см.

раздел

"Время

охлаждения").

В зависимости от материала требующееся время выдержки под давлением составляет от 20% до 30% времени охлаждения (Табл. 4.2).

Материал |

Время выдержки под давлением, % |

Остаточное время охлаждения, % |

АБС |

20 |

80 |

ПЭ |

30 |

70 |

ПА6, ПА66 |

20 |

80 |

ПБТ, ПЭТ |

20 |

80 |

ПК |

25 |

75 |

ПК/АБС |

25 |

75 |

ПММА |

25 |

75 |

ПОМ |

30 |

70 |

ПП |

30 |

70 |

ПФО |

25 |

75 |

ПС |

20 |

80 |

ПВХ-тв. |

25 |

75 |

ПВХ-мяг. |

25 |

75 |

САН |

20 |

80 |

Табл. 4.2: Доля времени выдержки под давлением во времени охлаждения Определение оптимального времени выдержки под давлением

Альтернатива 1: Определение времени выдержки под давлением через вес литого изделия

Настройка машины, вплоть до установки времени выдержки под давлением, должна быть завершена. Затем для изделий с низким весом дозы впрыска - от_5 до 100 г нужно иметь весы с точностью взвешивания 0,01 г, для прецизионных изделий - с точностью взвешивания 0,001 г. Для более крупных изделий достаточно весов с точностью взвешивания 0,01 -0,1 г.

В качестве рекомендации для времени выдержки под давлением действуют параметры времени выдержки под давлением из раздела "Время охлаждения". Вначале нужно установить время выдержки под давлением короче примерно на 30%. С этим временем нужно изготовить пять изделий и взвесить их. Затем с временем выдержки под Давлен^-ем дольше на 0,5 сек снова изготовить и взвесить пять изделий. Этот процесс с-пошаговым увеличением времени выдержки под давлением каждый раз на 0,5 с повторить примерно пять раз. Значения вносятся в диаграмму, подобную Рис. 4.10.

Demag

Plastservice

88

Параметры процесса литья под давлением

Вес изделия с увеличивающимся временем выдержки под давлением становится больше, при достаточно длинном установленном времени выдержки под давлением он достигает максимума и затем больше не увеличивается. Время выдержки под давлением, при котором вес больше не увеличивается, является оптимальным временем для выдержки под давлением.

В примерена Рис. 4.10 начинали с времени выдержки под давлением 2,0 сек, колебание в весе от 29,24 г до 29,38 г было очень большим. При времени в б, 5 сек был достигнут максимальный вес изделия, и колебание по весу соаавляло всего лишь от 29,73 г до 29,77 г. Тем самым было установлено оптимальное время для выдержки под давлением, чтобы и в серийном производстве изготавливать изделия с малым колебанием по весу.

Альтернатива 2: Определение времени выдержки под давлением через кривую давления внутри пресс-формы

Для наилучшей информативности датчикдавления в пресс-форме при определении времени выдержки под давлением, должен быть расположен близ литника, т.е. максимально на 30 - 50% общего пути течения. Настройка машины должна быть завершена, вплоть до установки времени выдержки под давлением.

Как рекомендуемые для времени выдержки под давлением действуют величины времени выдержки под давлением, указанные в разделе "Время охлаждения".

Предположительно: «о»- высший, «т» - средний, «и» - низший (прим. переводчика)

Demaa

Plastservice

Параметры процесса литья под давлением

89

График давления внутри пресс-формы у аморфных материалов должен быть подобен указаному на Рис.4.7. Здесь давление плавно падает до точки затвердевания (5) и затем возможно, давление спадает еще быстрее. Кроме того, по характеру изменения позиции шнека можно узнать, что во время выдержки под давлением до истечения времени выдержки шнек перемещается вперед.

Рис. 4.11: Определение времени выдержки под давлением с помощью датчика давления внутри пресс-формы

JDemag

Plastservice

90

Параметры процесса литья под давлением

На Рис. 4.11 (вверху) видно плавное снижение внутреннего давления в пресс-форме с начала выдержки под давлением до начала времени охлаждения. На Рис. 4.11 (внизу) виден заметный спад давления в конце времени выдержки под давлением при значении времени выдержки, которое только на 1 секунду короче, т.е. время было слишком коротким. Правильно выбрана длительность времени выдержки под давлением, если спад давления плавный в течение всего времени выдержки, как показано на Рис. 4.11 (вверху).

Рис. 4.12: Давление внутри пресс-формы для аморфных и частично кристаллически^ пластмасс

У частично кристаллических материалов изменение внутреннего давления в пресс-форме протекает иначе, чем уаморфных материалов (Рис. 4.12). Время выдержки поддав1 лением у частично кристаллических материалов должно быть установлено настольк< длительным, чтобы в конце времени выдержки давление спадало достаточно интенсив-но. Выдержка под давлением, как упомянуто, имеет наибольшее влияние на качестве изделий, однако, влияют при этом и другие факторы, такие как температура пресс-фор-мы и массы, а также особенности изменения давления выдержки.

1

Demag

Plastservice

Параметры процесса литья под давлением

91

Plastservice

92

Параметры процесса литья под давлением

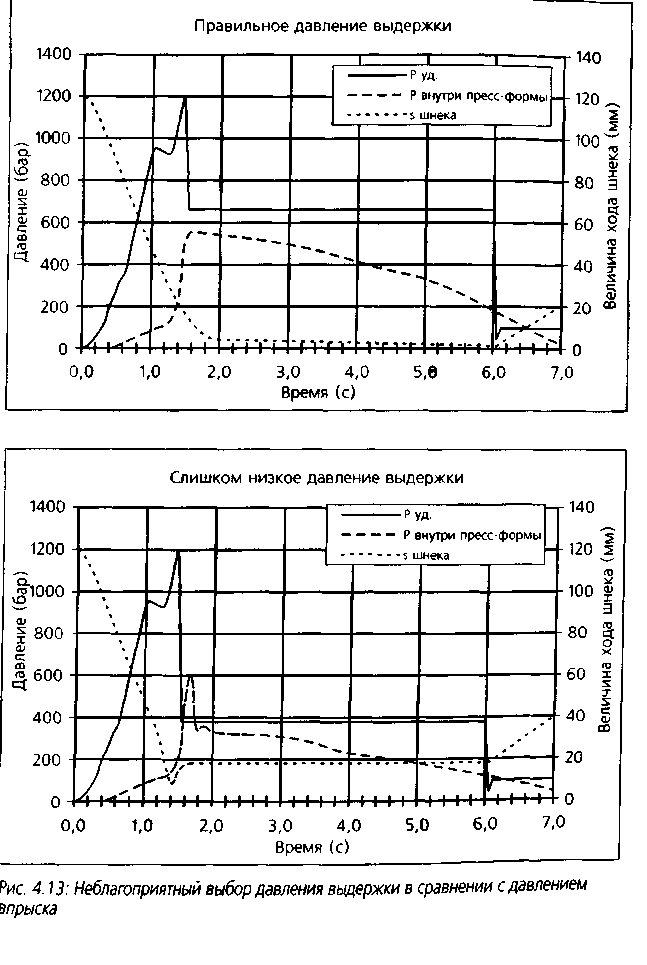

В принципе, высота давления выдержки должна составлять 40-50% давления впрыска. Рис. 4.13 (вверху) показывает этот нормальный случай. Можно понять, что если потребуется высокое давление впрыска для наполнения литого изделия, то требуется также и высокое давление выдержки для нормального формирования изделия.

Рис. 4.13 (внизу) показывает давление внутри пресс-формы при относительно высоком давлении впрыска и низком давлении выдержки. Отчетливо видно, что процесс впрыска прерывается во время фазы сжатия, и слишком низкое давление выдержки не может оформлять литое изделие полностью. Следствием этого являются изделия с впадинами, раковинами и большими колебаниями по весу и размерам.

При переработке ПОМ давление выдержки должно быть существенно больше, чем упомянутые 50% от давления впрыска. ПОМ перерабатывается преимущественно в технические изделия и требует внутреннего давления в пресс-форме в 700 - 800 бар, чтобы получить качественные изделия в узких допусках. Кроме ПОМ, нет другого материала, у которого минимальное давление внутри пресс-формы (700-800 бар) является условием для качественно хороших литых изделий. На основании хорошей текучести у ПОМ давление впрыска в размере 1000-1200 бар только несущественно больше, чем требующееся давление внутри пресс-формы. Эта малая разница между давлением впрыска и давлением выдержки имеет то преимущество, что и при неоптимально выбранной точке переключения на выдержку под давлением не могут возникать пики давления в изделии, и могут быть предотвращены большие напряжения в изделии.

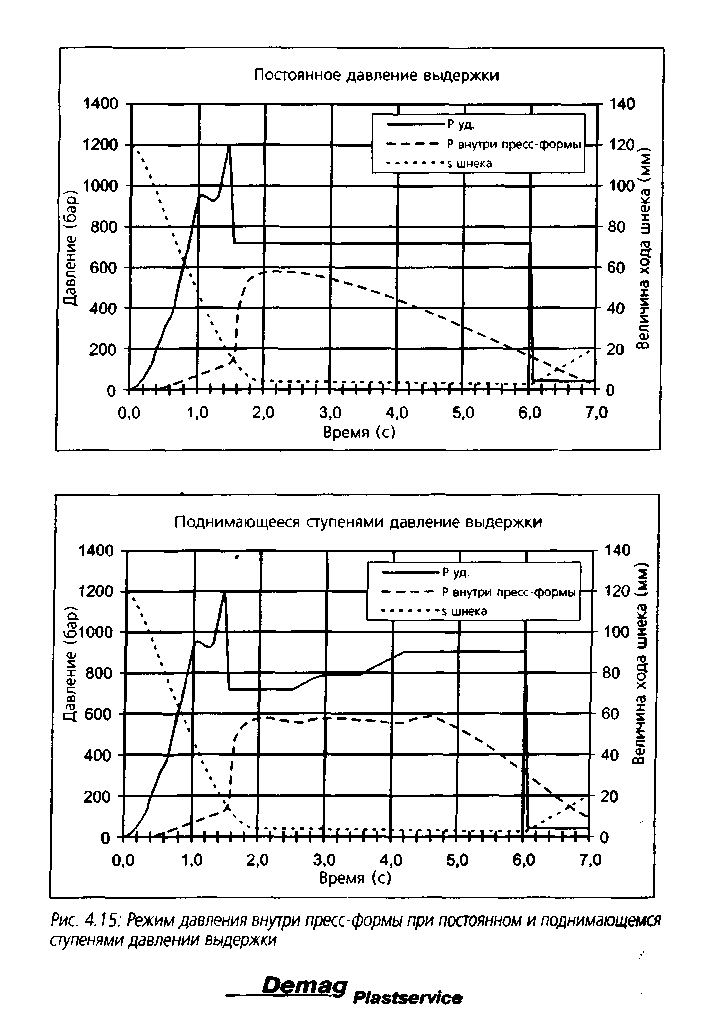

Распределение внутреннего давления в пресс-форме при возрастающем и падающем давлении выдержки

При высоком и долго продолжающемся давлении выдержки (Рис. 4.14) есть опасность, что в литом изделии возникнут большие напряжения.

У Plastservice

93

Рис. 4.14: Режим давления внутри пресс-формы при поаоянном и спадающем ступенями давлении выдержки

JDemag

Plastservice

94

Параметры процесса литья под давлением

Давление в пресс-форме близ литника выше и длится дольше, чем в удаленных от литника меаах. Поэтому спадающее давление выдержки (Рис. 4.14 внизу) снижает напряжения в зоне близ литника и, несмотря на это, позволяет длительно дейавовать и высокому давлению выдержки.

Параметры процесса литья под давлением

95

В нормальном случае давление внутри пресс-формы в течение времени выдержки под давлением плавно снижается. Чтобы держать в течение длительного периода давление внутри пресс-формы, если требуется на высоком уровне есть возможность поднимать давление выдержки ступенями или, у современных машин литья под давлением плавно (Рис. 4.15 внизу) и благодаря этому получать литые изделия с большими размерами. Таким образом, благодаря этой мере, размеры литого изделия становятся больше. При этом также уменьшаются или устраняются впадины и раковины. Недостаток при таком режиме давления выдержки состоит в том, что напряжения в литом изделии становятся больше, чем при меньшем давлении выдержки.

I

»

I

Demag

Plastservice

96

Параметры процесса литья под давлением

Температура стенок пресс-формы 100'С

1400

1200 -■

1000

800

600

400 -

200 3,0 4,0

3,0 4,0

Время (с)

Температура массы 205 С

140

1400

- - 120

-Руд

-1. Р внутри пресс-формы, Тп/ф - 95°С 2 Р внутри пресс-формы, Тп/ф = 105°С

-- 100

80 Э

60

40

1^4

20

о

\Л

и"|

I

I

I

I

I

1 ТГГП'ГУП

Гм

УГГП

ГП

I

(ч-Н-

о

0,0 1,0 2,0 3,0 4,0 5,0 6,0 7,0

Время (с)

Рис. 4.16: Давление внутри пресс-формы, зависимое от температуры пресс-формы и массы (Материал: ПОМ) $

12 ТМ - температура массы

,3Тп/ф - температура пресс-формы (прим. переводчика)

Demag

Plastservice

Параметры процесса литья под давлением

97

Вообще, изменение температуры массы на 10°С во время фазы впрыска оказывает лишь несущественное влияние на давление внутри пресс-формы (Рис. 4.1 б вверху) более четко - во время фазы выдержки поддавлением, прежде всего, у ПОМ. С повышением темпе ратуры массы эффективное время выдержки под давлением в пресс-форме возрастает Влияние температуры стенок пресс-формы на высоту давления внутри npecc-фопмы и на эффективное время выдержки под давлением гораздо более заметно как правило оно больше в три раза. С повышением температуры стенок пресс-формы'(напр с 95°С до 105°С) эффективное время выдержки поддавлением поднимается еще заметнее (Рис 4.16 внизу). Давление внутри пресс-формы остается существенно дольше на высоком уровне, и благодаря этому изделия становятся больше и тяжелее, при этом на качество и точность размеров изделий влиять можно дольше.

Влияние высоты давления выдержки и времени выдержки поддавлением на свойства литых изделий и технологические параметры

Действия: высота давления выдержки |

Т |

время выдержки поддавлением |

Находящиеся под |

|

|

влиянием параметры Давление внутри пресс-формы Усадка |

т 1 |

|

Вес изделия Соблюдение размеров Впадины |

т т 1 |

|

Образование раковин |

1 |

|

Прочность соединительных швов |

т |

|

Усилие замыкания |

т |

|

Прогиб в пресс-форме |

т |

|

I

т т I

I

т

4.4 Величина хода при выдержке поддавлением

Величина хода при выдержке поддавлением - это путь, который проходит гаповка шнека в течение времени выдержки поддавлением. При правильной установ<е и Ц ключения и высоты давления выдержки поршень шнека во время фазы вьд р давлением заметно продвигается вперед (Рис. 4.17 вверху).

Demag

Plastservice

98

Параметры ггроцесса литья под давлением

Правильное переключение на выдерж.ку под давлением

■ — Р

энутри

пресс-формы

— - s

шнека

н—н 0,5 1,0

0,5 1,0

Время (с)

180

- -160

140 2

120 £

X

та

Ч

80 g 60 1

т

40 1

CD

20

1,5

Слишком позднее переключение на выд,ержку под давлением

Масштаб правой вертикальной оси задается в зависимости от величины хода дозирования. В зависимоаи от положения точки переключения (см. раздел "Точка переключения на выдержку под давлением"), во время ф^1зы выдержки под давлением

Demag

Plastservice

рарамегры

процесса

ллитья

под

давлением

—■ , fl

рарамегры

процесса

ллитья

под

давлением

—■ , fl

добавляется 2% -10% от. общего объема массы. При ходе дозирования в 100 мм это 2-Ю мм, при ходе дозироваения в 200 мм - соответственно 4-20 мм Если шнек после достижения заданной точки i переключения отходит назад, то переключение происходит слишком поздно или давление выдержки установлено слишком низким (Рис. 4.17 внизу). Если при и правильно установленной высоте давления выдержки не достигнута точка переключения, то литое изделие во время фазы впрыска переливается, и есть опасность слишком боюльших напряжений и образования облоя на изделии.

4.5 Внутреннее давлвение в пресс-форме

Условие для изготовленияр качественных изделий - точное знание процессов, происходящих при литье внутри ^изделия. Важнейшие технологические операции, такие фазы, как впрыск, сжатие и выдержка под давлением, могут быть точно выдержаны только через давление внутри преосс-формы. Поэтому давление внутри пресс-формы является единственным пара метро мм, который однозначно описывает процесс литья под давлением. Другими важными тех биологическими параметрами в процессе литья являются:

температура стенок преосс-формы,

температура расплава,

скорость впрыска,

высота давления выдерхжки,

время выдержки под да авлением,

время пластикации и

процесс переключения ее давления впрыска на давление выдержки.

Если в процессе изменяется только один из этих важных параметров, то это можно четко распознать по изменениями давления внутри пресс-формы, так как кривая внутреннего давления в пресс-форме отражает ход формирования литого изделия во время всего процесса.

Изменения кривой внутреннего давления пресс-формы указывают на изменения в весе, размерах формуемого изделия, в качестве его поверхности, прочности, раковинах, впадинах, деформации и усадке. Как уже описывалось, есть еще одно преимущество, которое оправдывает применение датчика внутреннего давления пресс-формы - можно определить оптимал ьную точнку переключения с фазы сжатия на фазу выдержки под давлением и получить меньший^ разброс этого важного параметра, чем при переключении с зависимостью от давления в гидравлике, хода шнека или времени. Малый разброс в моменте переключения означает, что можно переключаться несколько позже, что помогает повысить качество изделия.

Обеспечение качества при—i литье под давлением становится всё важнее для предприятий, занятых литьем под удавлением. Поэтому рентабельное по затратам обеспечение качества по вышеуказанными причинам можно реализовать только путем измерения давления внутри пресс-форм!ы и расширенного охвата измеряемых самой машиной параметров.

Есть несколько общепризнанных основных правил для расположения 1' Ф°РмеДатчика давления, чтобы исшользовать внутреннее давление пресс-формы для ооеспече-ния качества.

Решая

Plastservice

100

Параметры процесса литья под давлением

Датчик давления нужно расположить как можно ближе к литнику (примерно на 20 -30% от общего пути течения), так как там возникают относительно высокие давления и относительно длительно могут быть получены сведения о процессе.

Чтобы иметь возможность получать хорошую информацию о качестве отдельных литых изделий, нужно располагать датчик давления на изделии в зоне, по возможности близкой к месту или непосредственно в месте, определяющем его качество, даже тогда, когда расположение датчика удалено от литника на 30 - 40% от общего пути течения.

При литье крупных изделий с путями течения разной длины или с несколькими местами, определяющими качество, нужно встроить дополнительные датчики давления, чтобы использовать характер давления в различных местах как показатель качества.

Если на основании геометрии изделия в пресс-формах с несколькими полостями нет возможности установить датчик давления непосредственно в полость изделия, то рекомендуется встроить датчик в дополнительную измерительную полость. Эта полость должна соответствовать соотношению пути течения к толщине стенок рабочих полостей и иметь также прочие сходные условия. Чтобы иметь возможность использовать режим давления в измерительной полости в качестве базовой характеристики для давления внутри пресс-формы, наполнение формы во всех полостях должно быть одинаковым. При исследовании наполнения формы, которое проводится при степени заполнения около 80%, разница в весе внутри всех формующих гнезд не должна быть больше 5%. Путь течения и сечения канала литника, а также сечение литника для измерительной полости должны точно соответствовать тем же параметрам прочих полостей.

Пресс-формы с несколькими полостями с количеством формующих гнезд до 32, у которых датчик давления можно встроить в полость, могут контролироваться с зависимостью от внутреннего давления пресс-формы. Есть приборы для контроля нескольких полостей, которые охватывают измеряемые значения отдельных полостей и при превышении или недостижении заданных пределов допусков подают сигнал о браке для всего впрыска или для определенного литого изделия.

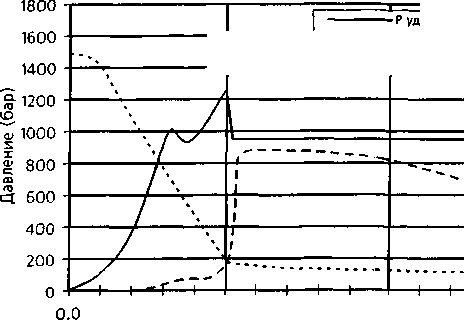

Основные правила для использования давления внутри пресс-формы

При литье технических изделий, т.е. при скорости впрыска от медленной до средней, максимальное давление внутри пресс-формы всегда возникает во время фазы выдержки поддавлением, определяющей качество (Рис. 4.18). При этом подъем давления вплоть до заполнения объема должен протекать полого, начиная от момента заполнения объема - более круто верх, но не под прямым углом. При переходе от фазы впрыска к фазе выдержки под давлением должен быть заметный радиус, т.е. не должно быть лика дав ления.

uemag

Plastservice

Параметры процесса литья под давлением

101

Толстостенные

технические

литые

изделия

180

160 _

2 140 3

го

120

v

i s

X

40

5

i i i

I I I

Г

Тонкостенные литые изделия

■ Р внутри пресс-формь

■ - - - - s шнека

100

80

20

-60

Дт-ч4

m

-+—г—Н

Ч

I

I

I-

5,0

-г-Ц-н

4,0

2,0 3,0

Время (с)

Рис. 4.18: Режим давления при литье толстостенных и тонкоаенных изделии

При литье тонкоаенных упаковочных изделий и высокой «^^^"""юнц'е ное давление внутри пресс-формы как пиковое давление может возни у ' фазы впрыска (Рис 4.18 внизу). Нарастание давления в отдельных зонах, соответствен но, более крутое, чем у технических изделий.

I

Решая

Plastservice

Plastservice

Параметры процесса литья под давлением

—103

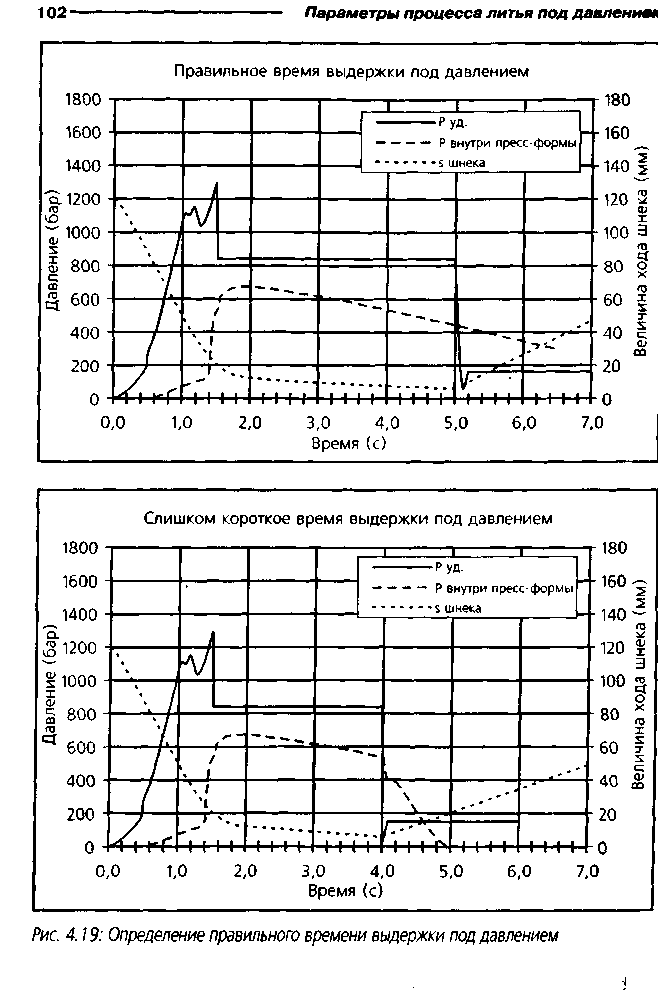

Внезапный спад давления на кривой давления внутри пресс-формы у аморфных материалов означает, что время выдержки под давлением установлено слишком коротким (Рис. 4.19 внизу). Если кривая давления и за пределами времени выдержки под давлением падает плавно, значит, время выдержки под давлением установлено правильно (Рис. 4.1 вверху).

Для частично кристаллических материалов заметный спаддавления во время фазы выдержки под давлением, обусловленный материалом, является нормальным (Рис. 4,20 вверху). Плавный спаддавления при правильном времени выдержки поддав-лением рассматривается для аморфного материала (Рис. 4.20 внизу).

1200

юоо

-

ММ 'а

800

'а

800

s 600

400

200

I I I I I

I I I I

I

I

I

I

-Руд.

частично-кристал. -аморфный

Mil

0,0 1,0 2,0 3,0 4,0 5,0 6,0- 7,0

Время (с)

Рис. 4.20: Внутреннее давление пресс-формы у аморфного и частично кристаллического материалов.

Рис, 4.21 показывает характер внутреннего давления в пресс-форме для аморфного материала и объясняет отдельные фазы процесса.

Demag

Plastservice

104

Параметры процесса литья под давлением

Demaa

Plastservice

Параметры процесса литья под давлением

105

Позиция |

Что происходит в процессе |

Режим давления |

Влияния и последствия |

|

1 |

Начало впрыскивания |

|

|

|

1 -2 |

Впрыскивание расплава в полость |

|

|

|

2 |

Расплав достигает датчика |

Начало подъема давления внутри пресс-формы |

|

|

2-3 |

Наполнение полости |

Подъем давления в соответствии с сопротивлением течению |

Пологий подъем |

Медленное наполнение Большая толщина стенки Малое сопротивление |

Крутой подъем |

Быстрое наполнение Малая толщина стенки Большое сопротивление |

|||

3 |

Заполнение объема |

Оптимальное положение переключэ- ния v - р |

|

Нет переливов из-за слишком позднего переключения |

3-4 |

Сжатие расплава |

Компенсация колебаний объема |

Пологий подъем |

Нет пика дазления Мягкое протекание давления Мало внутренних напря>юний |

Крутой подъем |

Пики давления Излишний впрыск Высокое внутреннее напряжение , и деформация |

|||

4 |

Макс, давление внутри пресс-формы |

В фазе выдержки под давлением |

|

) |

4-6 |

Спад давления |

|

Плавный |

Оптимизированный процесс |

5 |

Точка отверждения |

Расплав в литнике застывает |

Теперь спад сильнее |

|

6 |

Атмосферное давление, начало последующей усадки |

Важный критерий качества |

|

Колебание означает колебание в размерах изделия |

Demag Plastservice

106

Параметры процесса питья под давлением

4.6 Остаточная подушка массы

Остаточная подушка массы - это количество материала, которое к концу времени выдержки под давлением остается перед острием шнека.

В принципе остаточная подушка массы не должна быть маленькой. Задача остаточной подушки массы - гарантировать передачу давления до конца времени выдержки под давлением. Так как конечное положение шнека после дозирования, точка переключения на выдержку под давлением и характер запирания затвора обратного потока не всегда воспроизводятся одинаково, возникают колебания в переднем конечном положении шнека. Поэтому величина пути дозирования должна устанавливаться настолько большой, чтобы и при неблагоприятных условиях всегда имелась остаточная подушка массы.

Размеры колебаний вышеуказанных параметров зависят от перерабатываемого материала и диаметра шнека. В соответствии с этим колебание остаточной подушки массы также зависит от названных параметров.

Диаметр шнека мм |

|

Остаточная подушка массы |

|

|

мм |

см3 |

|||

термически чувствит. материалы |

универсальные материалы |

термически чувствит. материалы |

универсальные материалы |

|

18 |

0,5-1 |

1-2 |

0,12-0,25 |

0,25-0,5 |

22 |

0,5-1 |

1-2 |

0,2-0,4 |

0,4-0,8 |

25 |

1-1,5 |

2-3 |

0,5-0,75 |

1-1,5 |

30 |

1,25-2 |

2,5-4 |

0,75-1,5 |

1,5-3 |

35 |

1,25-2 |

2,5-4 |

1,25-2 |

3,5-4 |

40 |

1,5-2,5 |

3-5 |

1,75-2,5 |

3,5-4 |

45 |

1,5-2,5 |

3-5 |

2,25-3,5 |

4,5-7 |

50 |

1,75-3 |

3,5-6 |

3,5-6 |

7-12 |

60 |

2-3,5 |

4-7 |

5-7,5 |

10-15 |

70 |

2-3,5 |

4-7 |

10-17,5 |

20-35 |

80 |

2,5-5 |

5-10 |

12,5-25 |

25-50 |

95 |

2,5-5 |

5-10 |

17,5-35 |

35-70 |

110 |

3,5-6 |

7-12 |

35-60 |

70-120 |

130 |

4-7 |

7-14 |

50-90 |

100-180 |

Табл. 4.3: Рекомендуемая остаточная подушка массы в зависимости от диаметра шнека и материала

У термически чувствительных материалов, таких как ПВХ-тв., ПК/АБС и ПОМ, остаточная подушка массы должна выдерживаться меньшей, чем для термически нечувствительных материалов, таких как ПЭ, ПП, ПС и т.д. (Табл. 4.3). На основании этих взаимозависимостей для термически нечувствительных материалов при малом диаметре шнека (напр., 25 мм) остаточная подушка массы должна составлять 2-3 мм и

У Plastservice

Параметры процесса литья под давлением

107

при большом диаметре шнека (напр., 130 мм) - 7-14 мм. Для термически чувствительных материалов при малом диаметре шнека (напр., 25 мм) остаточная подушка массы должна составлять 1 -1,5 мм и при большом диаметре шнека (напр., 130 мм) - 7-14 мм.

Большие колебания остаточной подушки массы указывают на неоптимальную настройку машины, дефектный затвор обратного потока или нестабильное функционирование машины. Колебания подушки массы из-за затвора обратного потока объяснены в разделе "Затвор обратного потока".

Колебание остаточной подушки массы является хорошим параметром для обеспечения качества. Желательно, чтобы колебания не были больше, чем представлено в Табл. 4.4.

Диаметр шнека мм |

Материал |

К0ЛвмааСНСИь,;,ПмТ,1,КИ |

|

0,5-2,0 Д |

2,0-4,5 Д |

||

18 |

ПК, ПС, АБС, ПММА, ПОМ, ПК/АБС ПЭ, ПП, ПА, ПБТ |

0,2-0,3 0,3-0,4 |

0,3-0,4 0,4-0,6 |

25 |

ПК, ПС, АБС, ПММА, ПОМ, ПК/АБС ПЭ, ПП, ПА, ПБТ |

0,2-0,3 0,3-0,4 |

0,3-0,4 0,4-0,6 |

35 |

ПК, ПС, АБС, ПММА, ПОМ, ПК/АБС ПЭ, ПП, ПА, ПБТ |

0,2-0,3 0,3-0,4 |

0,3-0,4 0,4-0,6 |

45 |

ПК, ПС, АБС, ПММА, ПОМ, ПК/АБС ПЭ, ПП, ПА, ПБТ |

0,3-0,4 0,4-0,5 |

0,4-0,7 0,5-0,8 |

60 |

ПК, ПС, АБС, ПММА, ПОМ, ПК/АБС ПЭ, ПП, ПА, ПБТ |

0,4-0,5 0,5-0,6 |

0,5-0,8 0,6-0,9 |

80 |

ПК, ПС, АБС, ПММА, ПОМ, ПК/АБС ПЭ, ПП, ПА, ПБТ |

0,5-0,6 0,6-0,8 |

0,7-0,9 0,8-1,2 |

95 |

ПК, ПС, АБС, ПММА, ПОМ, ПК/АБС ПЭ, ПП, ПА, ПБТ |

0,6-0,7 0,7-0,9 |

0,8-1,0 0,9-1,4 |

110 |

ПК, ПС, АБС, ПММА, ПОМ, ПК/АБС ПЭ, ПП, ПА, ПБТ |

0,8-0,9 0,9-1,2 |

1,0-1,2 1,2-1,6 |

130 |

ПК, ПС, АБС, ПММА, ПОМ, ПК/АБС ПЭ, ПП, ПА, ПБТ |

1,0-1,2 1,2-1,6 |

1,4-1,6 1,6-2,0 |

Табл. 4.4: Допустимые колебания остаточной подушки массы в зависимости от диаметра и хода шнека

Нужно всегда предусматривать достаточную подушку массы. ИсключениемДвлпя^ят^; готовление тонкостенных упаковочных изделий, у которых при необходимости раоотают только с 0,5 мм или в очень редких случаях вовсе без остаточной подушки массы.