- •Глава 1 Литьё под давлением

- •Основные положения

- •Глава 2

- •2.1. Подготовка — контрольный лист

- •V Литое изделие

- •2.2. Подготовка машины к началу работы

- •2.2.1. Наладка узла смыкания машин ergOtech, оснащенных колено-рычажным механизмом

- •2.2.2. Наладка машин ergOtech 25—110 с полностью гидравлическим узлом смыкания

- •2.3. Наладка узла инжекции

- •2.4. Начало процесса литья под давлением

- •Глава 3

- •3.1. Процесс закрытия пресс-формы

- •3.2. Инжекция и выдержка под давлением

- •Глава 4

- •4.1. Указания по переработке пластмасс

- •Уplastservice

- •Уplastservice

- •56 Литье под давлением — коротко и ясна',

- •Уplastservice

- •60 Литье под давлением —коротко и ясно

- •У plastservice

- •I Стойкий против:

- •Уplastservice

- •62 Литье под давлением — коротко и ясно

- •Уplastservice

- •I Исполнение литника

- •68 Литье под давлением — коротко и ясно

- •69 Литье под давлением — коротко и ясно

- •" Plastservice

- •72 Литье под давлением — коротко и ясно

- •It Усадка:

- •Уplastservice

- •73 Литье под давлением — коротко и ясно

- •74 Литье под давлением — коротко и ясно

- •78 , „_ Литье поп давлением —коротко и ясно

- •4.2. Опознавательные признаки пластмасс

- •Qem*9Plastsen,ice

- •80 Литье под давлением — коротко и ясно

- •4.3. Температура обработки и подсушка

- •82 Литье под давлением — коротко и ясно

- •Уplastservice

- •Глава 5

- •84 Литье под давлением — коротко и ясно

- •Аplastservice

- •86 Литье под давлением — коротко и ясно

- •88 Литье под давлением —коротко и ясно

- •Уplastservice

- •90 Литье под давлением — коротко и ясно

- •Уplastservice

- •У plastservice

- •5.2. Время охлаждения

- •Глава 6

- •100 Литье под давлен нем —коротко и ясно

- •102 Литье под давлением —коротко и ясно

- •7 Следующих важнейших параметров процесса не подлежат из менениям:

- •110 Литье под давлением — коротко и ясно

- •Глава 7

- •Глава 8

- •Глава 9

- •Splastservice

- •138 Литье под давлением — коротко и ясно

- •'Plastservice

- •У plastservice

- •Demagplastservice

- •142 Литье под давлением — коротко и ясно

- •Глава 1. Параметры машин, технологические параметры и

- •Глава 2. Свойства различных пластмасс и рекомендации

- •Глава 3. Обнаружение, причины и устранение дефектов литых изделий 55

- •Глава 4. Приложение 105

- •Глава 1 I

- •12 Детали из пластмасс - отливать без дефектов

- •Глава 2

- •"Plastservice

- •9 Plastservice

- •Глава 3

- •58 Детали из пластмасс - отливать без дефектов

- •2&I&9plastserv.Ee

- •64 Детали из пластмасс - отпивать без дефектов

- •72 Детали из пластмасс - отливать без дефектов

- •DetnaifJplastservice

- •82 Детали из пластмасс • отливать без дефектов

- •100 Детали из пластмасс - отливать без дефектов

- •Глава 4 Приложение

- •2EZ&9plastsBrvice

- •10 Параметры процесса литья под давлением

- •" Plastservice

- •24 Параметры процесса литья под давлением-

- •** Plastservice

- •2 Температуры при литье под давлением]

- •" Plastservice

- •" Plastservice

- •3 Шнек и пластификация

- •** Plastservice

- •ОеШ9 Plastservice

- •62 Параметры процесса литья под давлением

- •Oenmg Plastservice

- •I Параметры процесса литья под давлением 67

- •Uemag Plgstservice

- •4 Параметры процесса впрыска и их оптимизация

- •70 Параметры процесса литья под давление»»

- •E Plastservice

- •** Plastservice

- •0,20 Время (с)

- •" Plastservice

- •Demag Plastservice

- •* Plastservice

- •86 Параметры процесса литья под давлением

- •Demag PlastService

- •5 Требующееся усилие смыкания

- •9 Plastservice

- •124 Параметры процесса литья под давлением

- •6 Краткие выводы

" Plastservice

Параметры процесса литья под давлением

77

Разница в заполнении гнезд формы при изготовлении технических прецизионных изделий не должна превышать ± 2%, при проаых технических изделиях она возможна до + 4%. Если разница получается больше, то нужно произвести изменения в пресс-форме.

При многогнездных пресс-формах путем исследования процесса заполнения формы можно установить, не являются ли сечения литников или толщина стенок изделия причиной неодинакового заполнения. Рекомендуется исследовать заполнение формы при 10%, 30%, 50%, 70% и 90% впрыскиваемого объема массы. Именно при изготовлении технически высокоценных изделий важно, чтобы переключение происходило всегда при приблизительно одинаковых условиях в литом изделии.

Современные машины литья под давлением вообще работают так точно, что изделия имеют колебания в весе всего в 0,05 - 0,1 %. Можно легко оценить влияние машины и ее настройки на процесс заполнения пресс-формы, если в течение около 20 циклов изготавливать изделия без выдержки под давлением, и после этого замерить колебания их веса. Таким методом можно оценить точность переключения, функционирование затвора обратного потока, а также колебания в положении шнека. Разница в весе при таком методе должна быть не больше, чем 0,2 - 0,3%. Указанные колебания в весе выше 0,05 - 0,1 % (при нормальной работе) и 0,2 - 0,3% (при литье без выдержки под давлением) основываются на изготовлении технических литых изделий.

Итак, процесс переключения - очень важная функция. Поэтому само переключение и влияющие на него параметры должны фиксироваться литьевой машиной. Абсолютно необходимы данные о положении шнека и гидравлическом давлении в момент переключения. Идеально, если было бы можно регистрировать и давление внутри пресс-формы.

\

Demag Plastservice

Параметры процесса литья под давлением

Слишком позднее переключение

.5 D is 1,0

Время (с)

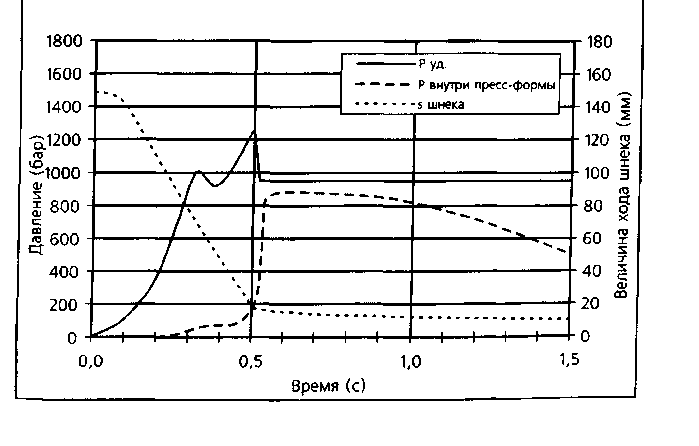

Рис. 4.5: Режим давления при слишком раннем и слишком позднем переключении на выдержку под давлением

Рис. 4.5 (вверху) показывает график гидравлического давления, внутреннего давления в пресс-форме и положения шнека при слишком раннем переключении на вы-

Demaa

Plastservice

Параметры процесса литья под давлением

79

держку под давлением. В начале фазы сжатия действие давления прерывается, что прерывает движение шнека вперед и может иметь следавием кратковременную оаановку фронта течения расплава.

Уболееаарых машин даже при правильном по времени переключении мог проявляться перерыв в дейавии давления, который вызывал торможение шнека или фронта течения. Это падение давления во время фазы сжатия отрицательно сказывается на качеаве литого изделия.

Рис. 4.5 (внизу) показывает график давления и положения шнека при слишком позднем переключении на выдержку под давлением. При слишком позднем переключении может возникать пик давления, болеечемна 300 бар превышающий развивающееся при правильном переключении давление. При этом возникает опаснссть проникновения расплава в плоскоаь разъема формы и образование облоя или опасноаь получения больших напряжений в литом изделии. Из графика положения шнека видно, что шнек к моменту переключения на выдержку под давлением даже при правильно установленной высоте давления выдержки может отскочить назад. Это значит, что литое изделие уже во время фазы впрыска было перезаполнено и может иметь слишком большие внутренние напряжения.

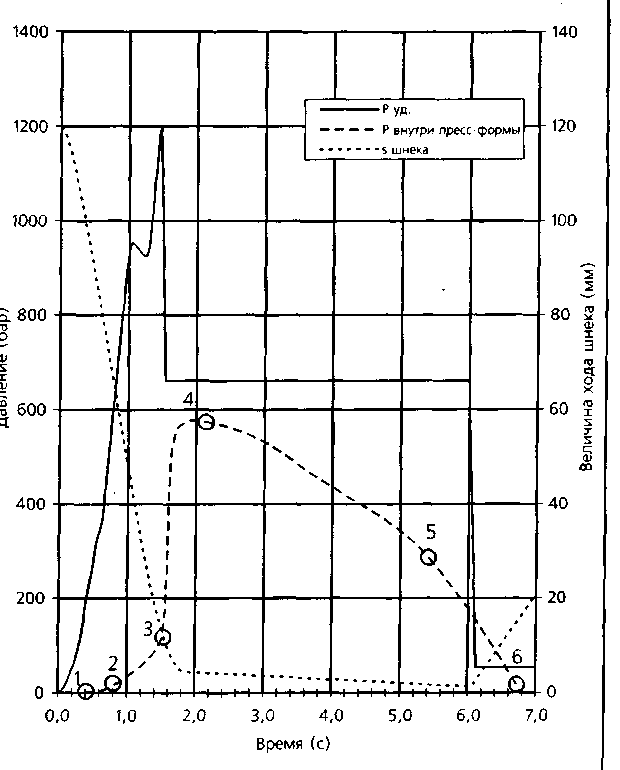

Рис. 4.6: Режим давления при правильном переключении на выдержку под давлением

Рис. 4.6 показывает график давления и положения шнека при правильном переключении с давления впрыска на выдержку под давлением. Переключение производится при объемном наполнении изделия. Максимум внутреннего давления в пресс-форме доаи-гается во время фазы выдержки под давлением, а не во время фазы впрыска. После переключения шнек продолжает перемещаться вперед, чтобы наполнить изделие полностью и подпрессовать массу для компенсации усадки.

Demaa

Plastservice

во

Параметры процесса литья под давлением

Решая

Plastservice

Параметры процесса литья под давлением

81

Позиция |

Что происходит в процессе |

|

1 |

Начало впрыска |

|

1-2 |

Впрыск расплава в полость формы |

|

2 |

Расплав доходит до датчика |

Начало индикации внутренн го давления в пресс-форме |

2-3 |

Наполнение полости |

Подъем давления в соотв. с сопротивлением течения |

3 |

Объемное заполнение |

Оптимальное положение переключения v- p |

3-4 |

Сжатие расплава |

Компенсация объемной усадки |

4 |

Макс, внутреннее давление в пресс-форме |

Во время фазы выдержки под давлением |

4-6 |

Спад давления |

|

5 |

Точка затвердевания |

Расплав в литниковой системе застывает |

6 |

Атмосферное давление, начало последующей усадки |

Важный критерий качества |

Образ действий для определения оптимальной точки переключения

Определение точки переключения должно производиться лишь тогда, когда оптимизированы прочие технологические параметры, такие как температура стенок пресс-формы, температура цилиндра, скорость впрыска, противодавление шнека. При переключении, зависимом от длины хода, нужно выбирать точку переключения так, чтобы изделие было наполнено примерно на 80% без выдержки под давлением. Затем точка пеР^ю' чения должна смещаться так, чтобы изделие было наполнено на 85%, затем на Уи/о и, наконец, на 95%. Оптимальная точка переключения достигнута тогда, когда все зоны полости наполнены одинаково, т.е., изделие наполнено по объему, и при этом не возникло облоя.

Решая

Plastservice

82

Параметры процесса литья под давлением

Теперь нужно с точкой переключения, определенной в качестве оптимальной, изготовить 20 изделий без выдержки под давлением и определить колебания в весе литого изделия. Разница в весе при изготовлении технических изделий должна соаавлять не более чем 0,2 - 0,3%, и ни одно из изделий не должно быть с излишком впрыска. Если при этом будут изделия с излишним впрыском, то нужно передвинуть точку переключения в обратном направлении.

Значения времени впрыска, гидравлического давления или давления внутри пресс-формы, получившиеся при оптимизированной в зависимости от хода точке переключения, могут также применяться как соответствующие значения для переключения.

Слишком раннее переключение на выдержку под давлением может иметь следствием:

отметину от переключения из-за остановки фронта потока или слишком медленного наполнения изделия во время фазы выдержки под давлением,

недостаточное наполнение формы,

более легкие изделия,

впадины,

отметины от соединительных швов,

более высокую усадку и

колебания в весе.

Слишком позднее переключение на выдержку под давлением вызывает:

высокие пики давления,

образование облоя,

повышенную потребность в усилии замыкания,

повышенные напряжения в литом изделии,

ориентации поблизости от литника,

слишком большие размеры и

слишком большой'вес изделия.

4.3 Выдержка под давлением

К фазе впрыска, наполняющей целиком полость по объему, примыкает фаза выдержки под давлением. Она компенсирует объемную усадку охлаждаемого материала путем подачи расплава в полость формы. Выдержка под давлением должна действовать до тех пор, пока не будет достигнута точка затвердевания, начиная с которой расплав больше не входит в форму и не выходит из неё.

Пока пластмасса не затвердела в системе литника и прилегающей к ней зоне, на давление внутри пресс-формы еще можно повлиять изменением гидравлического давления. После достижения точки затвердевания (Рис. 4.7, пункт 5) распределение давления в пресс-форме определяется только режимом охлаждения пресс-формы.

Уже на Рис. 4.1 было видно, что фаза выдержки под давлением имеет максимальное влияние на признаки качества, такие как вес, размеры, усадка, деформация, раковины, впадины и ориентации.

#