- •Глава 1 Литьё под давлением

- •Основные положения

- •Глава 2

- •2.1. Подготовка — контрольный лист

- •V Литое изделие

- •2.2. Подготовка машины к началу работы

- •2.2.1. Наладка узла смыкания машин ergOtech, оснащенных колено-рычажным механизмом

- •2.2.2. Наладка машин ergOtech 25—110 с полностью гидравлическим узлом смыкания

- •2.3. Наладка узла инжекции

- •2.4. Начало процесса литья под давлением

- •Глава 3

- •3.1. Процесс закрытия пресс-формы

- •3.2. Инжекция и выдержка под давлением

- •Глава 4

- •4.1. Указания по переработке пластмасс

- •Уplastservice

- •Уplastservice

- •56 Литье под давлением — коротко и ясна',

- •Уplastservice

- •60 Литье под давлением —коротко и ясно

- •У plastservice

- •I Стойкий против:

- •Уplastservice

- •62 Литье под давлением — коротко и ясно

- •Уplastservice

- •I Исполнение литника

- •68 Литье под давлением — коротко и ясно

- •69 Литье под давлением — коротко и ясно

- •" Plastservice

- •72 Литье под давлением — коротко и ясно

- •It Усадка:

- •Уplastservice

- •73 Литье под давлением — коротко и ясно

- •74 Литье под давлением — коротко и ясно

- •78 , „_ Литье поп давлением —коротко и ясно

- •4.2. Опознавательные признаки пластмасс

- •Qem*9Plastsen,ice

- •80 Литье под давлением — коротко и ясно

- •4.3. Температура обработки и подсушка

- •82 Литье под давлением — коротко и ясно

- •Уplastservice

- •Глава 5

- •84 Литье под давлением — коротко и ясно

- •Аplastservice

- •86 Литье под давлением — коротко и ясно

- •88 Литье под давлением —коротко и ясно

- •Уplastservice

- •90 Литье под давлением — коротко и ясно

- •Уplastservice

- •У plastservice

- •5.2. Время охлаждения

- •Глава 6

- •100 Литье под давлен нем —коротко и ясно

- •102 Литье под давлением —коротко и ясно

- •7 Следующих важнейших параметров процесса не подлежат из менениям:

- •110 Литье под давлением — коротко и ясно

- •Глава 7

- •Глава 8

- •Глава 9

- •Splastservice

- •138 Литье под давлением — коротко и ясно

- •'Plastservice

- •У plastservice

- •Demagplastservice

- •142 Литье под давлением — коротко и ясно

- •Глава 1. Параметры машин, технологические параметры и

- •Глава 2. Свойства различных пластмасс и рекомендации

- •Глава 3. Обнаружение, причины и устранение дефектов литых изделий 55

- •Глава 4. Приложение 105

- •Глава 1 I

- •12 Детали из пластмасс - отливать без дефектов

- •Глава 2

- •"Plastservice

- •9 Plastservice

- •Глава 3

- •58 Детали из пластмасс - отливать без дефектов

- •2&I&9plastserv.Ee

- •64 Детали из пластмасс - отпивать без дефектов

- •72 Детали из пластмасс - отливать без дефектов

- •DetnaifJplastservice

- •82 Детали из пластмасс • отливать без дефектов

- •100 Детали из пластмасс - отливать без дефектов

- •Глава 4 Приложение

- •2EZ&9plastsBrvice

- •10 Параметры процесса литья под давлением

- •" Plastservice

- •24 Параметры процесса литья под давлением-

- •** Plastservice

- •2 Температуры при литье под давлением]

- •" Plastservice

- •" Plastservice

- •3 Шнек и пластификация

- •** Plastservice

- •ОеШ9 Plastservice

- •62 Параметры процесса литья под давлением

- •Oenmg Plastservice

- •I Параметры процесса литья под давлением 67

- •Uemag Plgstservice

- •4 Параметры процесса впрыска и их оптимизация

- •70 Параметры процесса литья под давление»»

- •E Plastservice

- •** Plastservice

- •0,20 Время (с)

- •" Plastservice

- •Demag Plastservice

- •* Plastservice

- •86 Параметры процесса литья под давлением

- •Demag PlastService

- •5 Требующееся усилие смыкания

- •9 Plastservice

- •124 Параметры процесса литья под давлением

- •6 Краткие выводы

** Plastservice

60

Параметры процесса литья под давлением

Рис. 3.10 показывает влияние противодавления шнека на поток пластикации при переработке полиамида. В нормальном случае у распространенных пластмасс производительность по пластикации при повышении противодавления шнека с 50 бар до 100 бар снижается на 5 - 10%. Значительно более высокая разница указывает на износ на перемычках шнека.

3.4 Время задержки дозирования

Время задержки дозирования задается, если время охлаждения в соотношении с временем дозирования слишком длинное. В принципе, пластикация должна выполняться для всех материалов с медленной скоростью вращения шнека. Если время дозирования, несмотря на медленную скорость вращения шнека, существенно короче, чем время охлаждения, то есть опасность, что расплав, находящийся в переднем секторе шнека, охлаждается неоднородно. Эта неоднородность расплава может привести к литым изделиям с плохими механическими свойствами. В таких случаях задержка нужна для того, чтобы свежеприготовленный однородный расплав впрыскивался в пресс-форму непосредственно после конца дозирования.

Время задержки дозирования должно быть выбрано так, чтобы процесс дозирования при медленной скорости вращения шнека заканчивался непосредственно перед истечением времени охлаждения.

3.5 Противодавление шнека

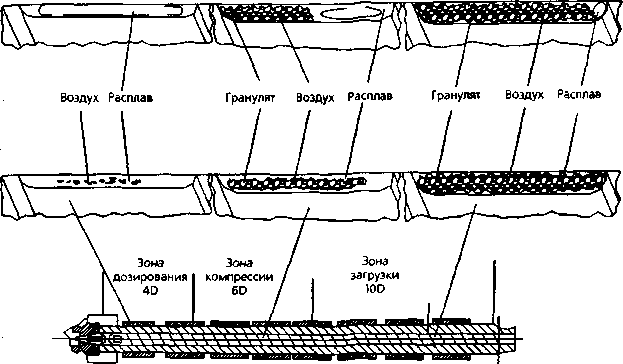

Противодавление (давление торможения) шнека является давлением расплава перед головкой шнека, против которого шнек работает во время фазы пластикации, подавая расплав в передний сектор шнека. Регулировкой противодавления шнека меняется давление массы в шнековом цилиндре (Рис. 3.11), благодаря чему втянутый с гранулятом воздух, находящийся вучасткезоны загрузки, можно вытеснить в направлении загрузочного отверстия (Рис. 3.12). Если этот воздух попадет в расплав и останется в нем, то он приведет к образованию в литом изделии серых или черных полос.

Параметры

процесса

литья

под

давление»»

Качество перемешивания расплава можно улучшить с помощью более высокого противодавления. Однако выбор слишком высокого противодавления ведет к более низкой производительности по плааикации. В принципе, нет материала, который должен перерабатываться без противодавления. Легкотекучие и легко плавящиеся материалы нуждаются в более низком противодавлении, чем труднотекучие.

Противодавление не только помогает гомогенизировать материал, но при плааикации оно противопоставляет шнеку равномерное сопротивление, чтобы дозировать постоянное количество материала. При большом ходе дозирования в ЗД или больше после примерно 75% хода дозирования нужно пластицировать с увеличением противодавления примерно на 50%, чтобы выдержать равномерный осевой профиль температуры массы.

Распространенное мнение о том, что многие пластмассы хорошо пластицируются и без противодавления, основано на опыте с более старыми машинами литья под давлением. У этих машин механическое и гидравлическое сопротивление в узле впрыска было таким высоким, что даже при установке противодавления на "0" возникало фактическое противодавление в размере до 50 бар (уд.)

У современных машин литья под давлением механическое и гидравлическое сопротивление в узле впрыска такое низкое, что минимальное противодавление равно примерно Ю бар, которое, однако, для большинства материалов слишком мало.

Рекомендуется для всех материалов устанавливать противодавление осознанно. Правильная высота противодавления для различных материалов указана в Табл. 3.4.