- •Глава 1 Литьё под давлением

- •Основные положения

- •Глава 2

- •2.1. Подготовка — контрольный лист

- •V Литое изделие

- •2.2. Подготовка машины к началу работы

- •2.2.1. Наладка узла смыкания машин ergOtech, оснащенных колено-рычажным механизмом

- •2.2.2. Наладка машин ergOtech 25—110 с полностью гидравлическим узлом смыкания

- •2.3. Наладка узла инжекции

- •2.4. Начало процесса литья под давлением

- •Глава 3

- •3.1. Процесс закрытия пресс-формы

- •3.2. Инжекция и выдержка под давлением

- •Глава 4

- •4.1. Указания по переработке пластмасс

- •Уplastservice

- •Уplastservice

- •56 Литье под давлением — коротко и ясна',

- •Уplastservice

- •60 Литье под давлением —коротко и ясно

- •У plastservice

- •I Стойкий против:

- •Уplastservice

- •62 Литье под давлением — коротко и ясно

- •Уplastservice

- •I Исполнение литника

- •68 Литье под давлением — коротко и ясно

- •69 Литье под давлением — коротко и ясно

- •" Plastservice

- •72 Литье под давлением — коротко и ясно

- •It Усадка:

- •Уplastservice

- •73 Литье под давлением — коротко и ясно

- •74 Литье под давлением — коротко и ясно

- •78 , „_ Литье поп давлением —коротко и ясно

- •4.2. Опознавательные признаки пластмасс

- •Qem*9Plastsen,ice

- •80 Литье под давлением — коротко и ясно

- •4.3. Температура обработки и подсушка

- •82 Литье под давлением — коротко и ясно

- •Уplastservice

- •Глава 5

- •84 Литье под давлением — коротко и ясно

- •Аplastservice

- •86 Литье под давлением — коротко и ясно

- •88 Литье под давлением —коротко и ясно

- •Уplastservice

- •90 Литье под давлением — коротко и ясно

- •Уplastservice

- •У plastservice

- •5.2. Время охлаждения

- •Глава 6

- •100 Литье под давлен нем —коротко и ясно

- •102 Литье под давлением —коротко и ясно

- •7 Следующих важнейших параметров процесса не подлежат из менениям:

- •110 Литье под давлением — коротко и ясно

- •Глава 7

- •Глава 8

- •Глава 9

- •Splastservice

- •138 Литье под давлением — коротко и ясно

- •'Plastservice

- •У plastservice

- •Demagplastservice

- •142 Литье под давлением — коротко и ясно

- •Глава 1. Параметры машин, технологические параметры и

- •Глава 2. Свойства различных пластмасс и рекомендации

- •Глава 3. Обнаружение, причины и устранение дефектов литых изделий 55

- •Глава 4. Приложение 105

- •Глава 1 I

- •12 Детали из пластмасс - отливать без дефектов

- •Глава 2

- •"Plastservice

- •9 Plastservice

- •Глава 3

- •58 Детали из пластмасс - отливать без дефектов

- •2&I&9plastserv.Ee

- •64 Детали из пластмасс - отпивать без дефектов

- •72 Детали из пластмасс - отливать без дефектов

- •DetnaifJplastservice

- •82 Детали из пластмасс • отливать без дефектов

- •100 Детали из пластмасс - отливать без дефектов

- •Глава 4 Приложение

- •2EZ&9plastsBrvice

- •10 Параметры процесса литья под давлением

- •" Plastservice

- •24 Параметры процесса литья под давлением-

- •** Plastservice

- •2 Температуры при литье под давлением]

- •" Plastservice

- •" Plastservice

- •3 Шнек и пластификация

- •** Plastservice

- •ОеШ9 Plastservice

- •62 Параметры процесса литья под давлением

- •Oenmg Plastservice

- •I Параметры процесса литья под давлением 67

- •Uemag Plgstservice

- •4 Параметры процесса впрыска и их оптимизация

- •70 Параметры процесса литья под давление»»

- •E Plastservice

- •** Plastservice

- •0,20 Время (с)

- •" Plastservice

- •Demag Plastservice

- •* Plastservice

- •86 Параметры процесса литья под давлением

- •Demag PlastService

- •5 Требующееся усилие смыкания

- •9 Plastservice

- •124 Параметры процесса литья под давлением

- •6 Краткие выводы

3 Шнек и пластификация

3.1 Шнек пластикации

На узлы пластикации машин литья под давлением возложена важнейшая часть процесса литья. В широком поле применения они должны гарантировать переработку, пунктуально правильную в отношении материала и производства. Механизм пластикации способствует тому, чтобы подведенный материал

загружался,

уплотнялся,

подплавлялсяи

расплавлялся.

Гомогенизация расплава и достижение температуры переработки

Количество тепла, необходимое для расплавления, вводится, с одной стороны, нагретыми стенками цилиндра и, с другой стороны, внутренним и внешним трением (диссипацией) при подаче материала.

Исходят из того, что на стенке цилиндра образуется пленка расплава. Она растет по своей толщине, пока не будет соскоблена подающим гребнем шнека, его „активным" ребром. Эта пленка собирается перед ребром в витке шнека, пока там не образуется завихрение расплава. Завихрение расплава становится шире в направлении витков шнека, уменьшая ширину зоны остающегося твердым материала до тех пор, пока в витках шнека в конечном итоге не будет находиться только рапсплав.

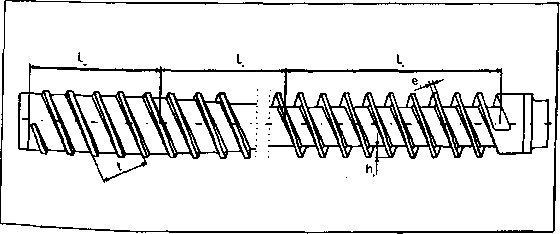

Трехзонный шнек

При литье под давление термопластов преимущественно применяются стандартные, так называемые трехзонные шнеки (Рис. 3.1).

Demaa

Plastservice

48

Параметры процесса литья под давлением

Отличительным признаком этого универсального шнека для термопластов является разделение шнека на следующие три зоны:

Зона загрузки втягивает материал, находящийся в состоянии сыпучего твердого вещества, из воронки для материала. Вращением шнека он подается дальше. Подача твердого материала обуславливается различными условиями трения гранулята на шнеке и цилиндре. Уже после немногих витков шнека материал начинает подплавляться. В начале зоны загрузки имеется чистая подача твердого материала, так что высота профиля шнека должна быть выбрана соответственно большого размера, так как удельный объем гранулированного твердого материала больше, чем объем его расплава.

Зона компрессии сжимает материал, подведенный из зоны загрузки, и он продолжает расплавляться. Условием для этого является плавно уменьшающаяся высота профиля шнека.

Зона дозирования гомогенизирует расплав и нагревает материал до окончательной температуры выпуска расплава. Высота профиля в этой зоне остается постоянной. &

Длина шнека при литье под давлением чаще всего лежит в диапазоне 18 Д - 22 Д. Для скоростной работы применяются шнеки длиной 25 Д. При стандартных применениях зона загрузки занимает около половины длины шнека. Зона компрессии и зона дозирования имеют почти одинаковую длину - по четверти длины шнека. Длина витка трехзонного шнека составляет около 1 Д, а отношение шага к глубине витка находится между 2 и 3, при этом 2,3 является наиболее употребительной величиной.

Если рассматривают широкую гамму пластмасс - аморфные, частично кристаллические, высоковязкие, низковязкие, термически чувствительные или менее чувствительные, с наполнением, без наполнения, - то универсальный шнек по своей природе представляет собою компромисс.

С помощью универсального шнека (зона загрузки около 50%, зона компрессии около 30% и зона дозирования около 20% длины шнека) может перерабатываться без проблем большинство материалов.

Специальные геометрические формы шнека

i

Сегодня обычные шнеки длиной от 20 Д до 22 Д при переработке капризных пластмасс делают компромисс более легким, чем употребительные несколько лет назад шнеки длиной только 1 б Д - 18 Д. Несмотря на это шнек с особой геометрической формой требуется тогда, когда требуются высокая мощность по пластикации, особо бережное приготовление расплава или переработка термически чувствительных материалов,

Так, например, для переработки ПММАдолжен применяться шнеке меньшей ком-прес- сией, с более длинной зоной загрузки и большей глубиной канала в зоне загрузки. Для переработки ПА и ПБТзона загрузки тоже должна быть длиннее, а компрессия больше, длина витка меньше и глубина канала в зоне дозирования тоже меньше, чем у универ сального шнека. ПК/АБС требует шнек с малой компрессией, особенно длинную зону загрузки и особенно короткую, глубокую зону дозирования. ,.

%

;t Demaa a

" Plastservice f

Параметры процесса литья под давлением 49

Во всех случаях переработки твердого ПВХ требуется шнек со специальной геометрией. Большое соотношение LD у шнека, которое дает преимущеава для переработки почти всех материалов, при переработке твердого ПВХ является недостатком, так как есть опасность слишком длительного времени пребывания термически чувствительной массы в шнековом цилиндре. Поэтому длина шнека должна быть не больше 18 Д - макс. 20 Д. Компрессия должна быть рассчитана менее сильной, но более длительной, чем у всех других материалов. Зона загрузки, напротив, может быть относительно короткой.

Подробно описанные специальные геометрические формы шнеков показывают, что для оптимальной переработки каждой группы материалов требуется собственная геометрия шнека, а универсальный шнек представляет собой „только" компромисс. При изготовлении технических деталей с высокими требованиями к качеству переработчику должна быть известна геометрия шнека, чтобы установить в соответствии с геометрией температурный режим на шнековом цилиндре, противодавление шнека и скорость вращения шнека.

Если, например, должен перерабатываться ПК/АБС посредством универсального шнека (при маленьком диаметре шнека это частично возможно), то нужно пластицировать с медленной скоростью вращения шнека и низким противодавлением шнека. Нужно следить за тем, чтобы трение было малым для того, чтобы держать на низком уровне термическую нагрузку. Возможна грубая оценка посредством контроля времени включения нагревателей контура, большая длительность времени включения указывает на относительно малое трение, малая длительность времени включения - на относительно высокое трение.

Если геометрия имеющегося шнека известна, то при применении малых диаметров шнека возможно путем подгонки технологических параметров перерабатывать указанные выше материалы за короткое время. Чтобы достичь бесперебойного и оптимального производства, целесообразно, однако, применить для названных выше материалов шнек со специальной геометрией.

Режущий и смесительный блоки

При литье под давлением иногда требуются такие большие объемы массы, что для традиционных трехзонных шнеков приготовление такого количества расплава с достаточной термической и механической однородностью является невозможным. Причины этого:

от клина твердого материала бесконтрольно отрываются выделившиеся комочки (агломераты) твердого вещества, которые трудно дробятся и плавятся в зонах компрессии и дозирования.

средние напряжения сдвига, возникающие в наполненных расплавом витках шнека, так малы, что агломераты, как правило, не раздробляются.

Ьлагодэря улучшенной зоне расплава могут пластицироваться более высокие потоки массы, для чего необходимы дополнительные элементы для смешивания и диспергирования По этой причине шнеки часто оснащаются режущим и смесительным блоками (Рис. /;. Режущий блок устанавливается в конце зоны дозирования в направлении потока перед смесительным блоком.

Demao

e Plastservice

so

Параметры процесса литья под давлением

Режущий блок

■'*■

![]()

![]()

Режущий блок

Режущие блоки принимают на себя задачу диспергировать материал и измельчать агломераты любого вида. Для достижения равномерной степени диспергирования весь поток разделяется на множество частичных потоков. Отдельные частичные потоки направляются через перепускную щель и подвергаются деформации резанием. Различные доли потока из потока давления, тягового потока и потока циркуляции во впадине шнека вызывают деформации сдвига. Происходит измельчение агломератов частиц твердого вещества, находящихся в расплаве.

Недостаток при применении режущих блоков состоит в нарушении осевого профиля давления. Расход давления режущим блоком сильно зависит от его геометрии. У режущего блока с неправильно рассчитанными размерами это может привести к последствиям в расходе давления, которые проявляются через повышение температуры массы и снижение производительности по массе.

Смесительный блок

Смесительные блоки - это динамические смесители, так как они сами находятся в движении и вступают в контакт с движущейся массой. Они должны макроскопически неравные компоненты равномерно распределять в пространстве (гомогенизировать), в то же время они путем интенсивного перемешивания размельчают окруженные массой ядра твердого материала, образовавшиеся при расплавлении. Так смеситель

Demag

Plastservice

Параметры процесса литья под давлением

51

ный блок создает возможность фазового перехода этих частиц твердого вещества в расплав. Это происходит благодаря постоянному распределению и совместному направлению потока расплава в шнековом цилиндре и через слои частичных потоков. Частым повторением этого процесса достигается распределительное смешивание. Наряду с хорошим распределением расплава улучшается также термическая однородность.

Зубчато-винтовой смесительный блок состоит из продольных пазов с полукруглыми выступами. Поперек направления потока протянут смесительный блок с тонкими продольными пазами. При осевых потоках фронт расплава попадает на прямоугольные перемычки, на которых расплав размельчается. В полукруглых выступах расчлененный поток расплава снова объединяется.

Двухзаходный трехзонный шнек

Применением многозаходного шнека можно повысить производительность по пластикации. Уменьшение сечения витка из-за введения второго гребня в сравнении содноза-ходным шнеком, при отсутствии других изменений геометрии, дает незначительное снижение производительности. Однако этот недостаток компенсируется увеличением шага витка, удлиняющегося в сопоставлении со стандартным шнеком. Тем самым сокращается имеющаяся развернутая длина канала, а путем увеличения числа заходов - и длина слоя твердого материала.

Характерным для многозаходных шнеков является малая толщина пленки расплава на стенке цилиндра, что повышает передачу теплоты. Этот эффект основывается на росте перехода теплоты при одновременном снижении толщины пленки. Дополнительно, благодаря малой толщине, получаются более высокие скорости сдвига в пленке из расплава, которые вызывают более высокую подведенную энергию диссипации и таким образом повышают производительность по расплавлению.

ис. 3.3 демонстирует геометрическую структуру двухзаходного трехзонного шнека. До-пемНИТеЛЬНОе пРеимУЩество двухзаходного шнека в симметричном расположении пе-л Ычек шнека. При этой геометрии шнека выстраивается равномерный профиль давня по длине шнека, уровень которого из-за повышенного шага витка находит

Demaa

Plastservice

52

Параметры процесса литья под давлением

ся ниже, чем у обычного однозаходного стандартного шнека. Так как профиль давления по длине шнека является определяющим критерием для ожидаемой скорости механического износа тела шнека на наружном диаметре, низкий профиль давления снижает нагрузку на шнек.

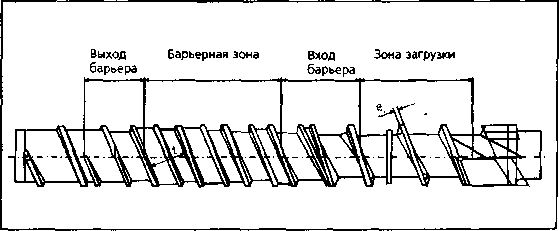

Барьерный шнек

Барьерные шнеки (Рис. 3.4), в сравнении с применявшимися до сих пор конструкциями шнека, могут обеспечивать бережную и, тем не менее, более высокую производительность по плавлению, а тем самым - лучшую производительность при улучшенной однородности расплава.

Рис. 3.4: Геометрия барьерного шнека

Функционирование всех барьерных шнеков принципиально одинаково: вместо зоны компрессии там,.где материал начинает плавиться, вводится дополнительная перемычка, так называемая барьерная перемычка. Барьерная перемычка разделяет канал шнека на канал для твердого материала и канал для расплава, так что различающиеся фазы данного полимера разъединяются. Барьерная перемычка оформлена менее высокой, чем основная перемычка, и поэтому обладает большей шириной щели по направлению к стенке цилиндра. Однако она рассчитана по размерам таким образом, чтобы, с одной стороны, частицы твердого вещества не могли попасть в находящийся далее канал для расплава и, с другой стороны, не возникали слишком высокие усилия сдвига при переходе расплава через барьерную перемычку. В направлении головки шнека сечение канала для твердого материала уменьшается, а сечение для расплава соответственно увеличивается. У большинства конструкций барьеров канал для твердого материала к концу закрывается, так что расплав течет над режущей перемычкой и таким образом должен расплавиться весь материал.

Для того, чтобы создать объем расплава, требующийся для второго канала шнека, шаг витка в барьерной зоне больше, чем в зоне загрузки. Одновременно уменьшение объема витка для твердого материала на подходе к зоне барьера ведет к тому, что нерасплавленный гранулят прижимается к стенке цилиндра и расплавляется. Образовавшаяся на стенке цилиндра пленка расплава разрезается узкой щелью барьера между обоими каналами и соскабливается расположенным позади активным гребнем при вращении шнека. Благодаря относительно тонкому, прилипшему к стенке цилиндра слою расплава улучшается перенос теплоты в направлении от цилиндра в твердый материал. Вследствие этого на твердый материал действуют более высокие уси-

Demaa

** Plastservice -Ji

дметры процесса литья под давлением 53

глвига, которые имеют следствием более высокую диссипационную теплоту. Канал ппя расплава на конце барьерной зоны значительно глубже, чем канал для твердого материала, так что расплав в целом претерпевает существенно меньшую нагрузку сдвига.

3 2 Объем дозировки и время пребывания материала в цилиндре

Важным критерием, определяющим качество, является установленный в узле впрыска объем дозировки. Нижний предел полезного объема дозировки определяется, с одной аороны, точноаью срабатывания и точноаью запирания затвора обратного потока (это определяет воспроизводимость качества литых изделий), с другой стороны, термической стабильностью перерабатываемых пластмасс. Колебания конечного положения дозирования и колебания позиции переключения также оказывают влияние на качество литых изделий, особенно при малом весе дозы впрыска. Неточности в позиционировании каждой из этих функций в размере всего лишь на 0,2 мм означают отклонение в весе дозы впрыска примерно на 2%. Эти неточности позиционирования вместе с указанными выше колебаниями в работе затвора обратного потока могут привести к получению перелитых изделий.

Для большинства материалов при технически возможном ходе шнека 4,5 - 5 Д значение около 0,5 Д, или 10% от максимального объема дозировки следует рассматривать как минимальное значение для объема дозировки шнека. В особенности у смесей полимеров и высокожаропрочных термопластов объем дозировки и вытекающее из него время пребывания материала в цилиндре является существенным фактором, влияющим на молекулярные преобразования материала.

Рекомендуемый объем дозировки Стандартный шнек L:D 20:1 Приемлемый объем дозировки Проблематичный объем дозировки

ис 3.5: Рекомендуемые минимальный и максимальный объемы дозировки для Различных материалов

Demaa

Plastservice

54

Параметры процесса литья под давление/*

Верхний предел полезного объема хода находится, в зависимости от материала, в пределах ЗД - 4 Д, или 65 - 90% максимального объема дозировки, базируясь на максимальном ходе шнека 4,5 Д - 5 Д при длине шнека 20 Д. В зависимости от времени цикла, т.е. от времени пребывания расплава в шнековом цилиндре, изменяется рекомендуемая величина хода дозировки. При скоростном производстве упаковочных изделий ход шнека должен составлять 0,5 Д -1,5 Д. При производстве изделий с коротким временем цикла ход шнека в зависимости от материала должен составлять 0,5 Д - 2 Д, у изделий с относительно длительным временем цикла в зависимости от материала - 1,5 Д - 4 Д.

* длина шнека 25 Д "длина шнека 20 Д

Табл. 3.1: Рекомендуемый объем дозировки для различных материалов в зависимос ти от времени цикла Щ

У большинства машин для литья под давлением максимальный ход шнека составляв" 4,5 Д - 5 Д. Так как с точки зрения конструкции относительно просто и благоприятно пс расходам увеличить ход шнека до б Д и, тем самым, якобы достичь большого веса дозы впрыска, некоторые машиностроители идут этим путем.

Работа на верхнем пределе хода дозирования действует отрицательно на качество литых изделий. Длинный ход дозирования, т.е. уменьшенная эффективная (находящаяся в цилиндре) длина шнека при пластикации, снижает долю энергии конвекции, и теплоотдачи, и энергии диссипации в подведенной энергии на расплавление. В этом заложена опасность того, что сформируется неравномерный профиль температуры по длине шнека, и это нарушит стабильность процесса.

Demaa

э Plastservice

яметры процесса литья под давлением 55

П мер: Если ход дозирования при шнеке длиной 20 Д составляет 4 Д, то фактическая (ЬсЬективная длина шнека остается только 1 б Д. Так как длина зоны загрузки нормальным образом составляет 50% от общей длины шнека, т.е. 10 Д, то длина зоны загрузки уменьшается на 4 Д и составит только 6 Д, и есть опасность, что процесс пластификации будет неравномерным, и возникнут неоднородности в расплаве.

![]()

Т.

Положение шнека перед процессом дозирования Положение шнека после процесса дозирования

Рис. 3.6: Положение шнека при ходе дозирования 4 Д

Рекомендация для верхнего предела хода дозировки основывается на длине шнека 20Д. При длине шнека только 18 Д при больших ходах шнека эффективная длина шнека и эффективная длина зоны загрузки становится еще меньше, а опасность плохого качества расплава еще больше.

Кроме того, при больших ходах дозирования и впрыска есть опасность, что комочки твердого материала, находящиеся в задней секции шнека, и наполненные воздухом пустоты при впрыске проникают слишком далеко вперед. Несмотря на возможное высокое противодавление шнека воздух больше не может уходить в направлении отверстия подачи сырья. Он уплотняется в зоне компрессии и приводит к серым или черным полосам в литом изделии.

Время пребывания расплава в цилиндре

Под временем пребывания в цилиндре понимают время, которое нужно гранулам для прохода от отверстия подачи сырья в цилиндр до выхода в полость формы уже в виде расплава. Эмпирической формулой для времени пребывания материала в цилиндре t является:

макс, вес дозы впрыска шнека х фактор 1 х фактор 2 *v = - - xt^

вес дозы впрыска

Максимальный вес дозы впрыска в шнеке указывается в описании машины для полистирола (ПС). В вышеуказанной формуле для различных пластмасс применены корректирующие факторы, перечисленные в таблицах 3.2 и 3.3. Рекомендованное время пребыва-™я материала в цилиндре для различных материалов указано на Рис. 3.7. У ПС, ПЭ, ПП, мя к И Г"^1МА ПРИ низких температурах цилиндра рекомендованное в Рис.3.7 вре-

»пребывания материала в цилиндре может быть превышено на несколько минут, без Риска термического повреждения массы. Но у ПА, ПЭТ, ПБТ, ПК/АБС и ПВХ-тв. рекомен-д ванное время пребывания в цилиндре не должно превышаться. Превышение реко-

ндованного времени пребывания в цилиндре в целях подготовки однородного расплава не рекомендуется.

Demaa

w Plastservice

56

Параметры процесса литья под давлением

Диаметр шнека |

Максимальный ход шнека |

Фактор L:D = 20 |

Фактор L:D = 25 |

мм |

Д |

||

22 |

5,0 |

1,50 |

1,85 |

25 |

5,0 |

1,50 |

1,85 |

30 |

5,0 |

1,50 |

1,85 |

35 |

5,0 |

1,50 |

1,85 |

40 |

4,5 |

1,50 |

1,85 |

45 |

4,5 |

1,45 |

1,80 |

50 |

4,5 |

1,45 |

1,80 |

60 |

4,5 |

1,45 |

1,80 |

70 |

4,5 |

1,40 |

1,75 |

80 |

4,5 |

1,40 |

1,75 |

95 |

4,5 |

1,30 |

1,65 |

110 |

4,5 |

■ 1,20 |

1,55 |

130 |

4,5 |

1,10 |

1,40 |

145 |

4,5 |

1,10 |

1,40 |

Табл. 3.2: Ориентировочные значения корректирующего фактора I для расчета веса плаамассы в шнеке в соотношении к максимальному весу дозы впрыска в шнековом цилиндре

Группа материала |

Структура |

Фактор |

АБС |

аморфная |

1,00 |

АЦ |

аморфная |

1,14 |

НП-ПЭ |

частично кристалличэская |

0,82 |

ВП-ПЭ |

частично кристалличэская |

0,80 |

ПА6 |

частично кристалличэская |

1,03 |

ПА66 |

частично кристалличэская |

1,03 |

ПА6-СВ30 |

частично кристалличэская |

1,25 |

ПБТ |

частично кристалличэская |

1,19 |

ПК |

аморфная |

1,07 |

ПК/АБС |

аморфная |

1,04 |

ПЭТ |

аморфная/частично кристаллическая |

1,19 |

ПММА |

аморфная |

1,11 |

ПОМ |

частично кристалличэская |

1,25 |

ПП |

частично кристалличэская |

0,80 |

ПФО |

аморфная |

1,01 |

ПС |

аморфная |

1,00 |

ПВХ-тв. |

аморфная |

1,30 |

ПВХ-.мяг. |

аморфная |

1,18 |

САН |

аморфная |

1,02 |

Табл. 3.3: Корректирующий фактор 2 для плотноаи различных пластмасс при технологической температуре на базе полиаирола

D&maQ

" Plastservice

оаивтры процесса литья под давлением

57

10 11 12

13 мин

Рис 3.7: Рекомендованное время пребывания массы в цилиндре шнека для различных материалов (Диаметр шнека 70 мм, длина шнека 20 Д)

При больших ходах шнека и коротком времени цикла еаь опасноаь слишком короткого времени пребывания расплава в шнековом цилиндре и тем самым получения недоста-точно однородного расплава. При малых ходах шнека и относительно длинном времени циклов при определенных обаоятельавах получается слишком длительное время пребывания расплава в цилиндре, которое может привеаи к расщеплению материала, ухудшающему качеаво литого изделия, а также стабильность процесса.

Предаавленные значения выведены на основании данных изготовителей материалов и многочисленных результатов серийного производава и экспериментальных процессов. Так какбольшинство данных происходят из экспериментов с диаметрами шнеков 50 -80 мм, на Рис. 3.7 указаны значения для диаметра шнека 70 мм. Требующееся время пребывания расплава в цилиндре для маленьких диаметров шнека короче, для больших диаметров шнека - длиннее, чем предаавлено на Рис. 3.7.

В отношении времени пребывания расплава в цилиндре следует учитывать еще один важный аспект: чем больше диаметр шнека, тем больше также и требующееся время пребывания расплава в цилиндре, чтобы доаичь сравнимой однородноаи. Причиной для этого является, среди прочего, высота профилей гребня у больших шнеков, что влечет Другое соотношение наполнительного объема в витках шнека к теплопроводящей поверхности цилиндра.

3-3 Время дозирования

ремя дозирования - это время, в течение которого головка шнека проходит ход дозиро-ния против направления впрыска, и в освобождающемся пространстве скапливается 'ластицируемый вращением шнека материал.

Demaa

Plastservice

58

Параметры процесса литья под давлением

Фаза плааикации - это одна из важнейших фаз в процессе литья под давлением, так как в этой фазе можно оказать сущеавенное влияние на качеаво массы. В зависимоаи от перерабатываемого материала и диаметра цилиндра получаются различия во времени дозирования. У ПЭ, ПП, ПС, АБС, САН, ПВХ, ПОМ, ПК и ПФО в нормальном случае имеют меао малые колебания времени дозирования, напр., 0,2%, которые не являются необычными. У ПММА, ПА, ПК/АБС, ПБТ и АЦ в зависимоаи от материала следует ожидать сущеавенно больших отклонений времени дозирования- около 0,4%. Отклонения времени дозирования могут быть больше, чем указано, если примешивается регенерат или производится окрашивание маточной смесью или жидкой краской. Дальнейшими причинами для больших отклонений времени дозирования могут быть недоааточная предварительная сушка материала, а также не функционирующий затвор от обратного потока. Износ тела шнека тоже имеет следавием снижающуюся производительноаь по плааикации, а колебания во времени дозирования возрастают. Как упомянуто выше, фаза пластикации является очень важной фазой процесса. Поэтому время дозирования должно применяться как параметр, влияющий на качество.

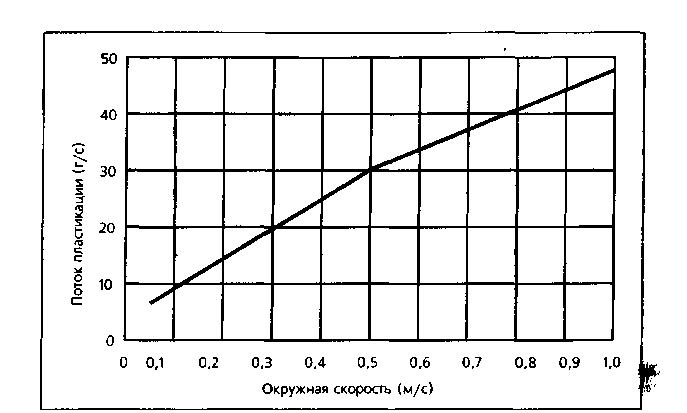

Рис. 3.8: Поток плааикации в зависимости от окружной скорости вращения шнека

Рис. 3.8 показывает поток пластикации в зависимости от окружной скорости шнека. Отчетливо видно, что поток пластикации с увеличением окружной скорости возрааает почти линейно.

Demag

Plastservice

Параметры процесса литья под давлением

59

Рис. 3.10: Влияние противодавления шнека на поток пластикации на примере полиамида