- •Глава 1 Литьё под давлением

- •Основные положения

- •Глава 2

- •2.1. Подготовка — контрольный лист

- •V Литое изделие

- •2.2. Подготовка машины к началу работы

- •2.2.1. Наладка узла смыкания машин ergOtech, оснащенных колено-рычажным механизмом

- •2.2.2. Наладка машин ergOtech 25—110 с полностью гидравлическим узлом смыкания

- •2.3. Наладка узла инжекции

- •2.4. Начало процесса литья под давлением

- •Глава 3

- •3.1. Процесс закрытия пресс-формы

- •3.2. Инжекция и выдержка под давлением

- •Глава 4

- •4.1. Указания по переработке пластмасс

- •Уplastservice

- •Уplastservice

- •56 Литье под давлением — коротко и ясна',

- •Уplastservice

- •60 Литье под давлением —коротко и ясно

- •У plastservice

- •I Стойкий против:

- •Уplastservice

- •62 Литье под давлением — коротко и ясно

- •Уplastservice

- •I Исполнение литника

- •68 Литье под давлением — коротко и ясно

- •69 Литье под давлением — коротко и ясно

- •" Plastservice

- •72 Литье под давлением — коротко и ясно

- •It Усадка:

- •Уplastservice

- •73 Литье под давлением — коротко и ясно

- •74 Литье под давлением — коротко и ясно

- •78 , „_ Литье поп давлением —коротко и ясно

- •4.2. Опознавательные признаки пластмасс

- •Qem*9Plastsen,ice

- •80 Литье под давлением — коротко и ясно

- •4.3. Температура обработки и подсушка

- •82 Литье под давлением — коротко и ясно

- •Уplastservice

- •Глава 5

- •84 Литье под давлением — коротко и ясно

- •Аplastservice

- •86 Литье под давлением — коротко и ясно

- •88 Литье под давлением —коротко и ясно

- •Уplastservice

- •90 Литье под давлением — коротко и ясно

- •Уplastservice

- •У plastservice

- •5.2. Время охлаждения

- •Глава 6

- •100 Литье под давлен нем —коротко и ясно

- •102 Литье под давлением —коротко и ясно

- •7 Следующих важнейших параметров процесса не подлежат из менениям:

- •110 Литье под давлением — коротко и ясно

- •Глава 7

- •Глава 8

- •Глава 9

- •Splastservice

- •138 Литье под давлением — коротко и ясно

- •'Plastservice

- •У plastservice

- •Demagplastservice

- •142 Литье под давлением — коротко и ясно

- •Глава 1. Параметры машин, технологические параметры и

- •Глава 2. Свойства различных пластмасс и рекомендации

- •Глава 3. Обнаружение, причины и устранение дефектов литых изделий 55

- •Глава 4. Приложение 105

- •Глава 1 I

- •12 Детали из пластмасс - отливать без дефектов

- •Глава 2

- •"Plastservice

- •9 Plastservice

- •Глава 3

- •58 Детали из пластмасс - отливать без дефектов

- •2&I&9plastserv.Ee

- •64 Детали из пластмасс - отпивать без дефектов

- •72 Детали из пластмасс - отливать без дефектов

- •DetnaifJplastservice

- •82 Детали из пластмасс • отливать без дефектов

- •100 Детали из пластмасс - отливать без дефектов

- •Глава 4 Приложение

- •2EZ&9plastsBrvice

- •10 Параметры процесса литья под давлением

- •" Plastservice

- •24 Параметры процесса литья под давлением-

- •** Plastservice

- •2 Температуры при литье под давлением]

- •" Plastservice

- •" Plastservice

- •3 Шнек и пластификация

- •** Plastservice

- •ОеШ9 Plastservice

- •62 Параметры процесса литья под давлением

- •Oenmg Plastservice

- •I Параметры процесса литья под давлением 67

- •Uemag Plgstservice

- •4 Параметры процесса впрыска и их оптимизация

- •70 Параметры процесса литья под давление»»

- •E Plastservice

- •** Plastservice

- •0,20 Время (с)

- •" Plastservice

- •Demag Plastservice

- •* Plastservice

- •86 Параметры процесса литья под давлением

- •Demag PlastService

- •5 Требующееся усилие смыкания

- •9 Plastservice

- •124 Параметры процесса литья под давлением

- •6 Краткие выводы

" Plastservice

1-е

Параметры процесса питья под давлением .

- степень деформации расплава,

скорость деформации расплава и

температура расплава.

Особо важное значение для понимания возникновения ориентации является характер релаксации расплава, т.е. характер возврата расплава в исходное состояние. В диапазоне технологических температур расплав проявляет релаксацию очень быстро, те. молекулы могут очень быстро реагировать на влияющие извне напряжения и снова принимать свою клубкообразную структуру. Со снижением температуры способность молекул к передвижению все больше и больше ограничивается, релаксация, в том числе и структура ориентации, длится дольше.

Поэтому ориентации будут всегда высокими, если:

имеются скорости сдвига или растяжения, а охлаждение происходит быстро,

возникают сдвиг и растяжение при низкой температуре массы, и затем происходит охлаждение.

На базе этих взаимосвязей на поверхности формуемого изделия следует рассчитывать на очень высокие ориентации, так как там из-за высокой скорости сдвига на холодных стенках пресс-формы ориентации затвердевают. В противоположность этому ориента-к ции к центру сечения формуемого изделия уменьшаются, так как они из-за более высо-* кой температуры пластмассы во внутренней части формуемого изделия проявляют релаксацию, т.е. могут возвращаться к исходному состоянию.

Хорошее понимание ориентации проясняет многие ошибки во время процесса литья по, давлением Если, например, во время процесса наполнения формы будет слишком paw произведено переключение на низкое давление выдержки, то из-за низкой скоросп потока (вследствии низкого давления выдержки) напряженнее расплава в пресс-форм: снимается раньше, чем продолжится процесс наполнения. Неупорядоченный процео наполнения ведет здесь к большим колебаниям ориентации и тем самым часто к отмети нам на поверхности или к другим нежелательным эффектам.

Улитых изделий из частично кристаллических материалов, в сравнении, напр., с аморф! ным ПС возникают относительное большие ориентации в центре формуемого изделия| Причина этого - гораздо больший по объему поток во время фазь* выдержки под давлением, так как у частично кристаллических пластмасс для компенса| ции усадки нужно дополнительно подать на подпитку больше материала. 1

На ориентацию в литых изделиях оказывают влияние различные факторы. Здесь, преж| де всего нужно назвать геометрию изделия, температуру массы, температуру пресс-формы давление выдержки и скорость впрыска. С увеличивающейся толщиной стенки охлаждение расплава протекает медленнее, так что снижается средняя степень ориентации К концу хода течения снижается толщина граничного слоя и ориентация. Повышение температуры массы ведет к заметно снижающимся ориентациям. Повышение температуры пресс-формы ведет к незначительно снижающимся ориентациям. Высокое давление выдержки обуславливает более сильный поток расплава во время фазы выдержки под давлением. Это ведет к росту ориентации в направлении центра формуемого изделия но большая часть из них, как правило, проявляет далее релаксацию, так что эффект ограничивается участком, близким к литнику. С повышением скорости впрыска возрастает скорость растяжения и сдвига.

Demag

Plastservice

Параметры процесса литья под давлением

17

Там,

где

молекулы

затвердевают

ориентированными

(на

фронте

течения

и

на поверхности

формуемого

изделия),

ориентация

благодаря

этому

увеличивается.

Однако

к

центру

формуемого

изделия

ориентация

с

возрастанием

скорости

впрыска

снижается,

так

что

средняяориентация

(среднее

значение

через

поперечное

сечение)

с

повышением

скорости

впрыска

уменьшается.

Там,

где

молекулы

затвердевают

ориентированными

(на

фронте

течения

и

на поверхности

формуемого

изделия),

ориентация

благодаря

этому

увеличивается.

Однако

к

центру

формуемого

изделия

ориентация

с

возрастанием

скорости

впрыска

снижается,

так

что

средняяориентация

(среднее

значение

через

поперечное

сечение)

с

повышением

скорости

впрыска

уменьшается.

Под внутренними напряжениями понимают механические напряжения, господствующие в формуемом изделии без внешних нагрузок. Деформации, вызываемые внутренними напряжениями, - это деформации так называемой энерго-эластичной (упругой) природы, т.е. как только устраняется препятствие для деформации, они спонтанно снова становятся эластичными. То есть, если на формуемое изделие больше не влияют внешние силы, внутренние напряжения в их воздействии должны выравниваться. Конечно, это может привести к деформациям формуемого изделия.

Важнейшей причиной для внутренних напряжений является разная скорость охлаждения различных слоев (}ормуемого изделия. Слой, быстро затвердевший на поверхности формуемого изделия, например, плиты, не может следовать за усадкой медленно застывающего внутреннего слоя. Внутренний слой в своей усадке задерживается, т.е. он при этом испытывает потребность в растяжке. Затем внешний слой испытывает потребность в давлении. Это способствует тому, что при неравномерном термостатировании пресс-формы более высокие внутренние растягивающие напряжения на более горячей стороне деформируют литое изделие после извлечения из формы в этом направлении. Как следствие, при несимметричных соотношениях температуры или геометрии или при других неблагоприятных обстоятельствах могут образоваться внутренние напряжения, которые ведут к разрушению литого изделия без внешнего влияния. Другими причинами для внутренних напряжений являются:

повторная кристаллизация в различных местах и, тем самым, изменение объема, а также

возврат ориентации, различный в разных местах.

Внутренние напряжения могут проявлять релаксацию, т.е. напряжения со временем гаснут. Повышенные температуры ускоряют этот процесс. Поэтому термообработка литых изделий при заневолиЕании в форме может быть целесообразной, чтобы предотвратить или уменьшить деформацию. В любом случае, лучше заблаговременно предотвращать несимметричный или слишком высокий профиль внутренних напряжений.

Снижение молекулярного веса и расщепление цепочек - это важный аспект, который нужно учитывать при переработке пластмасс, так как полимер при сушке, при пластикации и при впрыскивание в пресс-форму нагружается термически, механически, окислением (из-за остаточногокислорода) и химически (напр., из-за влаги). Эта нагрузка на полимеры ведет к различным реакциям расщепления и, тем самым, - к различным свойствам продукции. Помочь в виде стабилизаторов может в достаточной степени снизить молекулярный вес. Ести' исходный материал достаточно стабилизирован, и выдерживаются надлежащие технологические параметры (прежде всего, надлежащие температуры и низкое содержание влаги), то, в принципе, снижение молекулярного веса не является проблемой.

Расщепление может возникать при:

термической иДли механической перегрузке,

превышении времени пребывания массы в цилиндре из-за простоя машины, слиш-

* Plastservice

18

Параметры процесса литья под давлением

ком долгого времени выдержки или слишком большой машины,

превышении температуры из-за дополнительной диссипативной теплоты (т.е. нагрев вследствие течения сдвига) или дефектов систем горячих каналов,

особо чувствительных формовочных массах, напр., ПОМ, ПВХ, ПЭТ, ПА, ПК и т.д., неэффективных стабилизаторах и слишком долгом хранении материалов,

особых химических нагрузках, напр., из-за огнезащитных средств, других присадок или влаги при недостаточном осушении.

Особо критическим является изготовление крупных тонкостенных изделий, так как они требуют высоких температур и скоростей потока, что создает условия для расщепления.

1.4 Усадка и деформация

Деформация является большой проблемой при изготовлении термопластичных литых изделий. Поэтому важная задача на предприятиях, занятых литьем под давлением, -свести к минимуму дефекты формы изделий, отлитых под давлением. Из-за большого количества влияющих параметров и их сложных взаимодействий на деформацию и усадку, очень сложно дать точное предсказание о нужных величинах коррекции для расчета формообразующих полостей.

Если при охлаждении расплава полимера содержащиеся молекулярные цепочки могут па коваться в кристаллические структуры, усадка объема происходит больше, чем тогда, когда образование кристаллических структур невозможно Поэтому, как правило, частично крис- таллическиематериалы,такиекакПП,ПЭ, ПОМ, ПАит.д.,имеютбольший потенциал усадки, , чем аморфные пластмассы, такие как ПС, САН, АБС, ПММА, ПК и т.д. Частично кристалли- ; ческие пластмассы изменяют свой объем примерно на 15-50%, если они при атмосфер ном давлении охлаждаются от технологической температуры до температуры помещения, I а аморфные пластмассы только на 10-15%. -|

По стандарту ДИН 16901 под технологической усадкой понимают разницу между холод-1 ной пресс-формой (23°С + 2°С) и литым изделием, если изменение размера (усадка) в | продольном направлении определяется непосредственно после 16-часового хранения в | нормальных климатических условиях (23°С ± 2°С, отн. влажность воздуха 50% + 5%). У г частично кристаллических термопластов после извлечения изделий из формы нужно при-1 нимать в расчет дальнейшие, зависящие от времени изменения размеров, так называемую дополнительную усадку вследствие дополнительной кристаллизации. Сумму, состоящую из технологической усадки и дополнительной усадки, называют общей усадкой. У аморф-1 ных пластмасс нужно ожидать только незначительную дополнительную усадку. Дополни-1 тельные методы обработки, такие как термическая обработка и кондиционирование, вы-i' зывают дальнейшие изменения размеров и формы в литом изделии. Посредством терми-1. ческой обработки процесс дополнительной усадки ускоряется равномерно и значительно.«, Вообще дополнительная усадка составляет только около 10% от технологической усадки. С| повышающейся температурой пресс-формы и с повышающимся давлением выдержки до- fi полнительная усадка также становится меньшей. Более высокая температура пресс-формы f у частично кристаллических материалов ведет к относительно высокой технологической!; усадке и относительно малой дополнительной усадке. При более высоких температурах^ пресс-формы общая усадка происходит более равномерно, и она меньше, чем при отно-к сительно холодных пресс-формах. При литье под давлением техни-|

i

DemaQ

^ Plastservice

Параметры процесса литья под давлением

19

ческих прецизионных деталей этот эффект должен быть использован путем применения более высоких температур пресс-формы.

По стандарту VDI3-2006 отличают усадку при съеме, замеренную непосредственно после извлечения изделия из формы, оттехнологической усадки, которая замеряется в течение одного - семи дней после изготовления литого изделия. При этом имеются в виду длина и ширина отливки, но никогда - её толщина.

Технологические усадки в продольных размерах составляют:

у аморфных термопластов без наполнения 0,2 - 0,5%,

у аморфных термопластов с наполнением около 0,5%,

у частично кристаллических термопластов без наполнения 1,5-2,5% и

у частично кристаллических термопластов с наполнением < 1 %.

Более подробно об усадке отдельных пластмасс можно узнать из Табл. 1.3.

Пластмасса |

Структура |

Усадка, % |

АБС |

аморфный |

0,4-0,7 |

ПЦ4 |

аморфный |

0,4-0,7 |

ПЭ-Н1Т |

част, кристаллич. |

1,5-2,0 |

пэ-вгг |

част, кристаллич. |

1,5-2,0 |

ПА6 |

част, кристаллич. |

0,5-2,0 |

ПА6-СВ"30 |

част, кристаллич. |

0,3-0,8 |

ПА6-СВ50 |

част, кристаллич. |

0,1-0,3 |

ПА66 |

част, кристаллич. |

0,6-2,0 |

ПА66-СВ30 |

част, кристаллич. |

0,4-0,7 |

ПА66-СВ50 |

част, кристаллич. |

0,3-0,4 |

ПБТ |

част, кристаллич. |

1,4-2,0 |

ПБТ-СВЗО |

част, кристаллич. |

0,4-0,6 |

ПК |

аморфный |

0,6-0,8 |

ПК-СВ20 |

аморфный |

0,2-0,5 |

ПК-СВ40 |

аморфный |

0,1-0,3 |

ПК/АБС |

аморфный |

0,5-0,7 |

ПК/АБС-СВЗО |

аморфный |

0,2-0,4 |

ПЭТ |

аморф./ част, кристаллич. |

1,2-2,0 |

ПЭТ-СВЗО |

аморф./ част.кристаллич. |

0,2-0,6 |

ПММА |

аморфный |

0,4-0,6 |

ПОМ |

част, кристаллич. |

1,5-2,0 |

ПОМ-СВ20 |

част, кристаллич. |

0,8-1,8 |

ПОМ-СВ40 |

част, кристаллич. |

0,2-1,0 |

ПП |

част, кристаллич. |

1,3-2,4 |

ПП-"П/40 |

част, кристаллич. |

0,5-1,2 |

ПФО |

аморфный |

0,8-1,5 |

ПС |

аморфный |

0,3-0,6 |

ПВХ-твердый |

аморфный |

0,5-0,7 |

ПВХ-мягкий |

аморфный |

1,0-2,5 |

САН |

аморфный |

0,4-0,7 |

Табл. 1.3: Ориентировочные значения для величин усадки

' Общество немецких инженеров

4 СР (лат.) = ПЦ - по- липропинат целлюло зы

5 ПЭ-ВП - высокой плотности, ПЭ-НП - ПЭ низкой плотности

6 GF = СВ - стеклово локно

Demag

Plastservice

20 ^_———_____ Параметры процесса литья под давлением '

Скорость кристаллизации отдельных термопластов очень различна. Напр., полиэтилен ,: на базе особенно упорядоченной структуры, связанной с высокой подвижностью моле- '■■. кулярных цепочек, кристаллизируется очень быстро. Степень кристаллизации у ПЭ до- -■ пускает лишь малое влияние технологических и производственных параметров. Другую ?, крайность представляет собой, например, ПЭТ, который в ходе литья под давлением мо- •'. жет перерабатываться как в полностью аморфные, так и в частично кристаллические ли- " тые изделия, так как он кристаллизуется очень медленно.

Быстрым охлаждением кристаллизацию можно более или менее сильно подавить. Быстрое охлаждение ведет к тонкой структуре с низкой степенью кристаллизации. Медленное охлаждение, напротив, ведет к грубой и хрупкой структуре с более высокой степенью кристаллизации.

При литье под давлением следует учитывать, что по сечению литого изделия возникают, очень различающиеся скорости охлаждения. Влияние зависимости степени кристалли- \ зации от скорости охлаждения во взаимосвязи с профилем температуры по сечению ли- * того изделия ведет к четкому профилю структуры. К этому добавляется еще то, что крис-| таллизация ориентированного расплава протекает быстрее и иначе, чем кристаллизация! неориентированного расплава. Поэтому также играют роль эффекты ориентирования и| потока при формировании структуры у отлитых под давлением изделий.

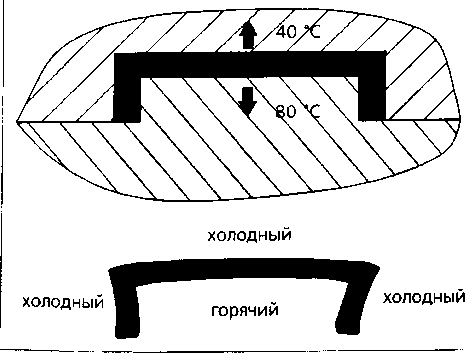

Важнейшим технологическим параметром для предотвращения деформации из-за не-стабилизированной усадки является термостатирование пресс-формы. Слишком большие различия в температуре вследствие недостаточного отвода тепла могут вызвать большую разницу в усадке. Принципиально действует правило: литое изделие всегда деформируется в направлении стенок, застывающих в последнюю очередь, а это - стенка с ; более высокой температурой при съеме изделия (Рис. 1.4). По этой причине у техничео ких деталей чрезвычайно важна температура стенок пресс-формы, т.е. оптимальный температурный режим, например, с несколькими контурами термостатирования. Темпера-ч тура при съеме изделий должна быть примерно одинаковой на всем литом изделии.

А

:4

Demag

Plastservice

Параметры процесса литья под давленной

21

![]()

горячий

Оптимальное охлаждение налицо, когда уаройава термоаатирования пресс-формы способны в течение времени охлаждения равномерно отводить тепло, возникающее на любом меае аенки пресс-формы.

У изделий с неодинаковой толщиной аенок нужно учитывать следующее. Стенки с большей толщиной содержат гораздо больше тепла, чем тонкие. Поэтому температурный режим пресс-формы должен быть рассчитан так, чтобы в зоне большей толщины

Demaa

Plastservice

22

Параметры процесса литья под давлением'.

стенок происходил больший отвод тепла, чем в зоне меньшей толщины стенок. Так с по-»:, мощью различных температур стенок пресс-формы можно предотвратить слишком боль-:1 шую деформацию. |

Вообще, на усадку литого изделия в пресс-форме можно оказывать влияние только Щ фазе выдержки под давлением через высоту давления и продолжительноаь выдержки до тех пор, пока возможна подача расплава в пресс-форму. После извлечения изделия из формы влияние без больших дополнительных затрат больше невозможно.

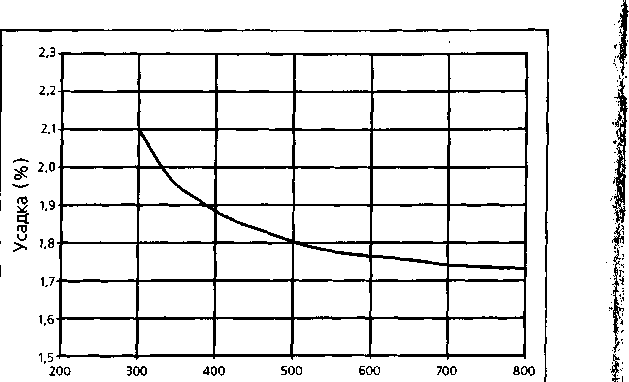

Из технологических параметров наибольшее влияние на усадку оказывает высота давления выдержки (Рис. 1.5). Высокое давление выдержки снижает усадку, так как масса в полости формы сильно уплотняется во время охлаждения. Влияние длительности вы-держки'под давлением на усадку значительно меньше, чем влияние высоты давления выдержки (Рис. 1.6). Однако долго длящаяся выдержка под давлением тоже снижает усадку.

Давление выдержки (бар)

Рис. 7.5: Влияние высоты давления выдержки на усадку у частично кристаллической пластмассы

nt-

4.

* Plastservice i

Параметры процесса литья под давлением

23

2.3 2,2 2,1 2 1.9 с£ га £ 1.8-1.7-1.6' |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

1,5-1 |

2,5 3 3,5 4 4,5 5 5,5 Время выдержки под давлением (с) |

|||||||

Рис. 1.6: Влияние длительности выдержки под давлением на усадку у частично кристаллической пластмассы

Влияние температуры массы на усадку относительно мало (Рис. 1.7). Высокая температура массы способствует более благоприятной и более длительной передаче давления в пресс-форме и поэтому снижает усадку. Если сечение на впрыске слишком мало, и из-за этого давление не может доааточно долго влиять на изделие, несмотря на доааточно высокую температуру массы, возможна повышенная усадка.

.

7: Влияние

температуры

массы

на

усадку

у

частично

кристаллической

пластмас-

'

Plastservice

2,3 2.2 2,1- 2 1.9- 03 £ '■«■ 1,7-1.6- |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

||

|

|

|

|

|

|

||

|

|

|

|

|

|

||

|

|

|

|

|

|

||

|

|

|

|

|

|

||

|

|

|

|

|

|

||

205 210 215 220 225 230 23 Температура массы ( С) |

5 |

||||||

Рис. сы