- •Отчёт о производственной практике на предприятии

- •3. Особенности охраны окружающей среды при производстве печатных плат

- •4. Краткая характеристика охраны труда на предприятии

- •5. Краткая характеристика основных технологических процессов производства печатных плат

- •6. Краткая характеристика основных технологических операций изготовления и контроля качества печатных плат

- •7. Краткая характеристика основного и вспомогательного оборудования, методов изготовления и контроля качества печатных плат

- •8. Расчёт трудоёмкости изготовления комплекта печатных плат с заданными характеристиками, изготовленных химическим методом

- •9. Расчёт количества расходных материалов для изготовления комплекта печатных плат с заданными характеристиками, изготовленных методом попарно-сквозной металлизации

5. Краткая характеристика основных технологических процессов производства печатных плат

Возможности проектирования и изготовления ПП.

1. Проектирование печатных плат до 5- го класса точности и выше в САПР Р-CAD 2006 и Mentor Series.

2. Подготовка файлов в производство в CAM 350.

3. Изготовление печатных плат до 5-го класса точности:

Типы плат : односторонние, двухсторонние, многослойные печатные платы до 10 слоёв с маской и маркировкой, гибкие печатные кабели.

Сроки изготовления: от 5 рабочих дней для односторонних ПП, от 14 рабочих дней для двухсторонних ПП, от 21 рабочих дней для многослойных ПП. По согласованию с заказчиком возможно уменьшение сроков изготовления.

Производительность 60 кв. м. в месяц.

Используемые материалы: стеклотекстолит типа FR- 4, Rogers, СФ- 2, СФ- 1.

Маска: Imagecure XV501T4 жидкая фотопроявляемая, цвет- зеленый.

Маркировка: Imagecure XV501Т жидкая фотопроявляемая , цвет- белый.

Финишное покрытие проводящего рисунка платы - олово - свинец по технологии HASL олово- висмут ROSE.

Основные технологические возможности производства плат.

1. Максимальный размер рабочего поля заготовки 300 ˟ 400 мм.

2. Минимальная ширина проводника - 0,15 мм.

3. Минимальное расстояние между элементами проводящего рисунка платы- 0,15 мм.

4. Минимальный диаметр металлизированного отверстия 0,2 мм.

5. Маркировка: минимальная ширина линии - 0,2 мм, высота шрифта - 2,0 мм, цвет краски - белый.

6. Покрытие концевых контактов (золото/кобальт).

7. Обработка контура - фрезеровка.

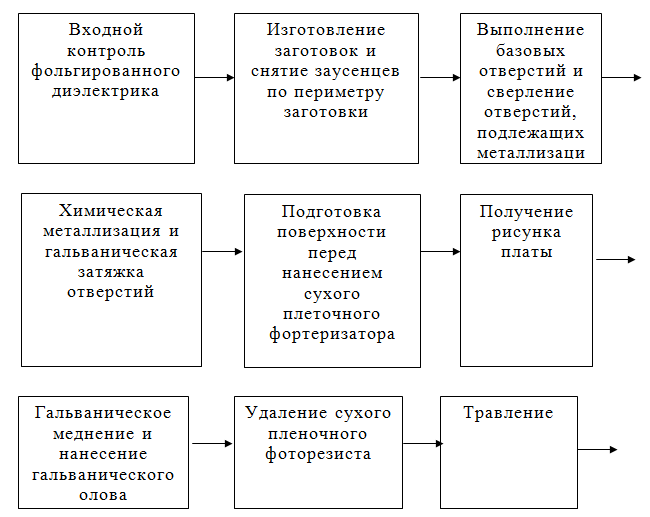

Технологического процесса изготовления ДПП:

1) Изготовление фотошаблонов;

2) Изготовление заготовок слоёв;

3) Формирование базовых отверстий - слотов;

4) Сверление отверстий , подлежащих металлизации;

5) Подготовка поверхности заготовки ДПП;

6) Химическая металлизация и гальваническая затяжка отверстий;

7) Подготовка поверхности заготовки ДПП;

8) Получение рисунка ДПП:;

9) Гальваническое меднение и нанесение гальванического олова;

10) Удаление фоторезиста;

11) Травление рисунка ДПП;

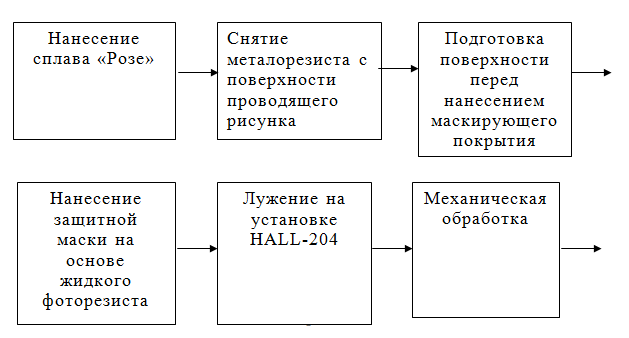

12) Снятие металлорезиста с поверхности проводящего рисунка;

13) Подготовка поверхности перед нанесением маскирующего покрытия;

14) Нанесение маскирующего защитного покрытия;

15) Нанесение маркировочных обозначений;

16) Нанесение припоя ПОС - 63;

17) Сверление неметаллизированных отверстий;

18) Фрезерование;

19) Удаление перемычек, заусенцев;

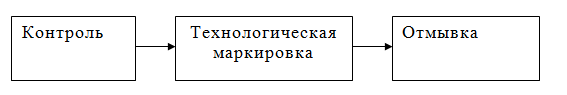

20) Контроль;

21) Нанесение технологического маркировочного обозначения.

6. Краткая характеристика основных технологических операций изготовления и контроля качества печатных плат

Изготовление

ПП базовым позитивным методом

Электорхимическая (гальваническая) металлизация

Гальваническая металлизация в процессе изготовления ПП осуществляется несколько раз.

1. Предварительное гальваническое меднение для защиты тонкого слоя химической меди от повреждения, улучшения адгезии и структуры осадка (толщина слоя 5-7 мкм);

2. Гальваническое меднение для получения основного токопроводящего слоя меди в монтажных и переходных отверстиях, на проводниках и контактных площадках (толщина 20-25 мкм);

3. Гальваническое осаждение металлорезиста (защитного травильного резиста на операции травления) на проводники, контактные площадки, в монтажные отверстия, для защиты на операции травления меди с пробельных мест.

4. Гальваническое осаждение металлов и сплавов на концевые разъемы печатных плат для повышения твердости, износостойкости, снижения переходного сопротивления.

Гальваническое покрытие должно удовлетворять следующим требованиям:

- быть сплошным, без разрывов, пор, включений, раковин; заданной конфигурации, пластичным, чтобы обеспечить устойчивость к перегибам, короблению, воздействию ударов и вибраций;

- неровности по краю не должны уменьшать их допустимые размеры и расстояния между ними, так как это связано с электрическими параметрами печатной платы (в противном случае может произойти перегрев проводников или пробой диэлектрика);

- элементы токопроводящего рисунка, сфортированные гальваническими процессами, должны иметь ровные края, не иметь темных пятен, вздутий, отслоений;

- равномерным по толщине на поверхности и в отверстиях, что связано с обеспечением заданных электрический характеристик (минимально допустимой плотности тока) и экономическими соображениями, так как для того чтобы получить слой заданной толщины на стенках отверстий, необходимо осаждать больший по толщине слой металла или сплава на поверхности печатной платы, а это связано с лишними электроэнергии и химикатов.

Важным в этом процессе является получение равномерного покрытия.

Повысить равномерность гальванического покрытия можно путем:

повышения рассеивающей способности электролита;

применения нестационарных режимов осаждения (например, реверса тока);

применения ультразвуковых колебаний при осаждении;

перемешивания, барботирования воздухом электролитов, возвратно- поступательного перемещения подвесок с заготовками, в результате чего изменяется концентрационная поляризация электродов;

применения поверхностно-активных веществ, повышающих рассеивающую способность электролитов;

использования добавок, повышающих электропроводность электролитов. Гальваническое меднение предназначено для осаждения слоя меди,

являющегося основным токопроводящим слоем в структуре печатных элементов - проводников.

Помимо общих требований к гальваническим покрытиям, перечисленным выше, гальваническая медь должна отвечать также следующим требованиям:

-металлизация на поверхности и в отверстиях печатных плат должна быть сплошной;

-цвет осадка меди - светло-розовый;

-относительное удлинение меди — не менее 6%,

-предел прочности на разрыв - не менее 20 кг/мм ,

-удельное сопротивление - 0,0172 Ом мм /м;

-толщина слоя меди в монтажных и переходных отверстиях - не менее 25мкм,

-осадок меди должен иметь мелкозернистую структуру.

Гальваническое осаждение металлорезиста осуществляют для защиты проводников, контактных площадок, металлизированных отверстий при проведении операции травления меди с пробельных мест.

В качестве защитного металлорезиста в производстве печатных плат применяют олово, свинец, олово-свинец, олово-никель, олово-висмут.

Направленность современных процессов металлизации состоит в решении проблем равномерности покрытия узких глубоких сквозных отверстий и глухих переходов со слоя на слой.

Проблему металлизации отверстий малого диаметра пытаются решить путем интенсификации процессов обмена рабочих растворов и электролитов в узких и глубоких отверстиях.

В дополнение к покачиванию и барботажу, используются вибраторы, располагающиеся по краю или по центру катодных штанг. Вибрация освобождает узкие отверстия от пузырьков воздуха и способствует более интенсивному обмену рабочих растворов и электролитов в отверстиях.

Чтобы улучшить обмен электролита в узких и глубоких отверстиях и избавиться от эффекта «парусности» используется покачивание с захватом заготовки не только сверху, но и снизу. Для обеспечения равномерности покрытия по площади заготовки в состав линий вводятся экраны. Наиболее эффективное новшество - импульсная металлизация, позволяющая не просто выровнять толщину металлизации в отверстии и на поверхности, но и при определенных режимах получить обратный эффект: толщина осаждения на поверхности меньше, чем в отверстии – при обратном токе анодное растворение поверхности идет более интенсивно, чем в отверстии или углублении.