- •1. Основные критерии работоспособности и расчета деталей машин.

- •2. Резьбовые соединения, их достоинства и недостатки. Основные детали резьбовых соединений: винт, гайка, шпилька, стопорные устройства.

- •3. Типы резьб и область из применения. Основные геометрические параметры резьбы.

- •5. Условия самоторможения винтовой пары. Способы повышения кпд винтовой пары.

- •6. Кпд винтовой пары. Способы повышения кпд винтовой пары. (Вывод формулы для расчета кпд винтовой пары).

- •7. Распределение осевой силы по виткам резьбы. Конструктивные меры, применяемые для улучшения распределения нагрузки по виткам.

- •8. Расчет на прочность стержня винта, нагруженного силой затяжки и моментом сопротивления в резьбе.

- •9. Расчет резьбовых соединений, нагруженных сдвигающей силой при установке винтов с зазором и без зазора.

- •10. Расчет резьбовых соединений, нагруженных моментом сил в плоскости стыка при установке винтов с зазором и без него.

- •11. Расчет резьбовых соединений, нагруженных предварительной силой затяжки и последующей осевой силой.

- •12. Расчет резьбовых соединений, нагруженных отрывающей силой и опрокидывающим моментом.

- •13. Материалы резьбовых соединений и допускаемые напряжения.

- •14. Сварные соединения: достоинства и недостатки, область применения. Типы сварных швов, виды сварных соединений, виды сварки.

- •15. Стыковые соединения. Расчет соединений, нагруженных растягивающей (сжимающей) силой, изгибающим моментом и силой, действующей совместно с моментом.

- •16. Сварные нахлесточные соединения. Типы швов. Распределение напряжений по длине флангового шва.

- •17. Расчет нахлесточных соединений, нагруженных растягивающей (сжимающей) силой, изгибающим моментом, действующим совместно с моментом.

- •18. Тавровые соединения. Расчет соединений, нагруженных силой и силой совместно с моментом.

- •19. Допускаемые напряжения при расчете тавровых соединений.

- •20. Соединения с натягом: достоинства и недостатки, область применения. Способы получения соединений с натягом. Принцип работы (передачи нагрузки) соединения с натягом.

- •21. Расчет соединений с натягом, нагруженных осевой силой, крутящим моментом и силой, действующей совместно с моментом.

- •22. Связь давления на контактной поверхности с расчетным натягом соединения.

- •23. Понятие расчетного и измеренного натяга. Влияние микронеровностей на нагрузочную способность соединения.

- •24. Требуемая сила запрессовки. Требуемая температура нагрева охватывающей (охлаждения охватываемой) детали, для обеспечения свободной сборки соединения.

- •25. Напряженное состояние деталей в соединении с натягом. Проверка прочности.

- •26. Шпоночные соединения. Достоинства и недостатки, область применения. Типы призматических шпонок, способы изготовления шпоночных пазов.

- •27. Соединения призматическими шпонками: расчет и конструкция.

- •28. Соединения сегментными шпонками: конструкция и расчет.

- •30. Критерий работоспособности шлицевых соединений. Метод расчета шлицевых соединений.

- •31. Выбор допускаемых напряжений для шпоночных и шлицевых соединений. Расчет на прочность.

- •32. Общие сведения о передачах: назначение, область применения. Краткая классификация передач, их основные характеристики. Принципы работы, кинематика, сравнительная оценка различных типов передач.

- •34. Зубчатые передачи. Достоинства и недостатки. Основные виды зубчатых передач. Основные параметры зубчатых колес. Передаточное число. Материалы и обработка.

- •35. Силы в зацеплении цилиндрических прямозубых и косозубых колес. Вывод формул.

- •36. Основные причины выхода из строя зубчатых колес и методы расчета для обеспечения работоспособности. (Характер и причины разрушения зубчатых передач. Виды расчета зубчатых передач).

- •37. Понятие коэффициента расчетной нагрузки для зубчатых передач. Коэффициент концентрации и динамичности нагрузки, их физический смысл: от каких параметров зависят величины этих коэффициентов.

- •38. Расчет зубьев цилиндрических прямозубых колес на сопротивление контактной усталости (по контактным напряжениям). Вывод расчетной зависимости и ее анализ.

- •39. Расчет зубьев цилиндрических прямозубых колес на изгибную усталость. Вывод расчетной зависимости на изгибную усталость. (Вывод формулы для расчета цилиндрических колес на изгиб).

- •40. Как определяются допускаемые контактные и изгибные напряжения передачи, работающей длительно с постоянной нагрузкой.

- •41. Коэффициент, учитывающий форму зуба, его физический смысл, от каких параметров он зависит и как изменяется с изменением числа зубьев и величины смещения инструмента при нарезании зубчатого колеса.

- •42. Особенности геометрии и условия работы косозубых цилиндрических передач. Длина линии контакта и распределение нагрузки по длине контакта.

- •43. Понятие "приведенное зубчатое колесо" и приведенное число зубьев косозубых цилиндрических колес. Коэффициент, учитывающий форму зуба косозубого цилиндрического зубчатого колеса.

- •46. Силы, действующие в зацеплении прямозубых конических колес.

- •47. Особенности расчета конических передач на контактную и изгибную усталость.

- •48. Особенность расчета на выносливость косозубых передач по сравнению с прямозубыми.

- •50. Способы смазывания зубчатых передач. Типы смазочных материалов и их объемы.

- •51. Червячные передачи. Достоинства и недостатки, область применения. Принцип действия. Критерии работоспособности (Геометрические и кинематические зависимости).

- •52. Основные параметры червячных передач (мощность, передаточное число, модуль, межосевое расстояние).

- •53. Основные геометрические зависимости. Геометрия червячных передач без смещения исходного производящего контура.

- •54. Червячные передачи со смещением исходного производящего контура, коэффициенты смещения.

- •55. Типы червяков, технология изготовления червяков и червячных колес.

- •56. Скольжение в червячной передаче (скорость скольжения), кпд червячной передачи вывод формулы, анализ расчетной зависимости и способы повышения кпд.

- •57. Силы в зацеплении червячной передачи.

- •58. Причины выхода из строя червячных передач и критерии их работоспособности.

- •59. Выбор материала для червяка и венца червячного колеса.

- •60. Расчет зубьев червячных передач на сопротивление контактной и изгибной усталости. Понятие о расчетной нагрузке.

- •61. Выбор допускаемых напряжений при расчете червячных передач.

- •62. Тепловой расчет и способы охлаждения червячных передач.

- •63. Способы смазывания червячных передач, типы смазочных материалов и их объемы.

- •64. Передача винт-гайка: назначение, достоинства и недостатки, область применения.

- •65. Передача винт-гайка скольжения, области применения, пример конструкции, критерии оценки работоспособности. Материалы элементов передач. Вывод зависимости для проектного расчета.

- •66. Сравнительная оценка передачи трением скольжения с передачей трением качения.

- •67. Основные параметры и типы резьб, применяемые в резьбовых передачах.

- •68. Материалы и виды термических обработок, применяемые для изготовления основных элементов резьбовых передач.

- •69. Причины выхода из строя резьбовых передач. Критерии расчета передач трением качения и трением скольжения.

- •70. Самоторможение резьбовой передачи.

- •71. Момент завинчивания в резьбовой передаче. Распределение силы и крутящего момента вдоль оси винта.

- •72. Виды трения и кпд резьбовых передач. Пути повышения кпд.

- •73. Методы расчета основных элементов резьбовой передачи на прочность.

- •74. Расчет винтов на устойчивость, методика расчета.

- •75. Принцип схематизации опор винта в резьбовых передачах при расчете его на устойчивость. Пример такой схематизации.

- •76. Приведенная длина винта резьбовой передачи при расчете его на устойчивость.

- •77. Гибкость винта. Определение гибкости винта и ее влияние на величину критической силы, действующей вдоль оси винта.

- •78. Использование объединенного условия прочности и устойчивости сжатых стержней в расчетах резьбовых передач.

- •80. Клиноременная и плоскоременная передачи, сравнение, достоинства и недостатки ременных передач. Конструкция клиновых ремней. Материалы. Геометрические параметры ременных передач.

- •82) Подшипники скольжения, условия работы, характер разрушения. Расчет подшипников, работающих при граничной или полужидкостной смазке.

- •83) Подшипники качения. Классификация. Достоинства и недостатки в сравнении с подшипниками скольжения.

- •84) Кинематика подшипников качения.

- •85) Распределение радиальной нагрузки между телами качения в радиальном однорядном шарикоподшипнике.

- •86) Контактные напряжения в деталях подшипника.

- •87) Причины выхода из строя подшипников качения.

- •90) Конструкция шарикового и роликового радиального подшипника качения, шарикового и роликового радиально-упорного.

- •94) Каким образом в расчетах подшипников качения на ресурс учитывается требуемый повышенный уровень надежности.

- •98) Для каких условий эксплуатации предназначены шариковые радиальные двухрядные сферические подшипники. Воспринимаемая нагрузка и подбор подшипников этого типа по заданным нагрузке и ресурсу l.

- •100) Почему целесообразно конструировать опоры так, чтобы кольцо, вращающееся относительно нагрузки было установлено с натягом.

- •101) Как изменится расчетный ресурс шарикового подшипника, воспринимающего постоянную радиальную нагрузку, если вращение внутреннего кольца заменить вращением наружного кольца с той же частотой.

- •105) Приводные муфты, назначение и краткая классификация.

- •106) Основные характеристики муфт. Расчетный момент приводных муфт.

- •107) Назначение глухих муфт. Пример конструкции глухой муфты, ее назначение, свойства и расчет. Приведите пример и метод расчета фланцевой (поперечно-свертной) муфты.

- •111) Предохранительные муфты: назначение, область применения. Основные требования, предъявляемые к предохранительным муфтам. Пример конструкции и метод расчета муфты с разрушающим элементом.

- •112) Центробежная муфта.

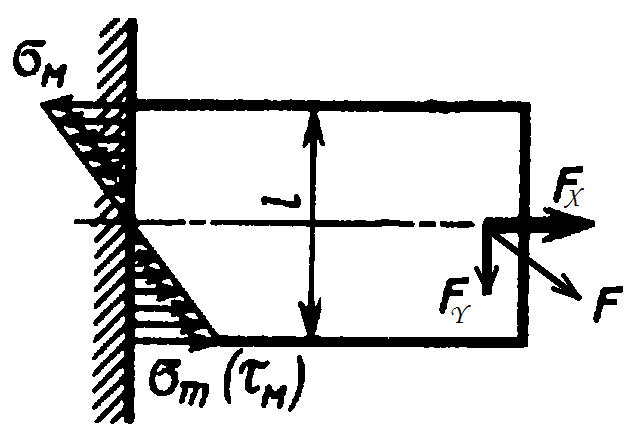

18. Тавровые соединения. Расчет соединений, нагруженных силой и силой совместно с моментом.

Это такие соединения, в которых элементы расположены перпендикулярно друг другу.

Основываясь на принципе независимости действия сил, находим напряжения в опасных точках сечения от суммарного силового фактора и геометрически их суммируем.

а) Если швы глубокие, то расчет ведется как для монолитного материала, расчет ведут в самой высокой точке сварного шва – она самая опасная.

б) угловые швы

19. Допускаемые напряжения при расчете тавровых соединений.

[σ]p=[σp] – стыковой шов.

[τ]' =0.8[σ]p – угловой шов, дуговая автоматическая сварка.

[τ]' =0.65[σ]p – стыковой шов, дуговая автоматическая сварка.

[τ]' =0.6[σ]p – угловой шов, дуговая ручная сварка.

[σ]p= σт/(1.5…1.7) – для легированных сталей.

20. Соединения с натягом: достоинства и недостатки, область применения. Способы получения соединений с натягом. Принцип работы (передачи нагрузки) соединения с натягом.

Соединения деталей с натягом — это соединения, в которых детали удерживаются силами трения. Силы трения обусловлены созданием распределенной нормальной нагрузки (давления) на сопряженных поверхностях соединяемых деталей. Величина нормальной нагрузки зависит от величины натяга. Натяг — это разность размеров охватываемой и охватывающей деталей. Посадочный размер охватываемой детали делают несколько больше посадочного размера охватывающей детали. После сборки посадочный размер деталей становится общим, при этом посадочный размер охватывающей детали в результате упругих деформаций увеличивается, а охватываемой — уменьшается.

Передача соединением нагрузок (сил, моментов) осуществляется за счет сил трения (сцепления), действующих на поверхности контакта деталей. Наиболее часто встречаются соединения деталей по цилиндрическим или коническим поверхностям.

Эти соединения применяют для установки на валы зубчатых колес, колец подшипников качения и других деталей. Соединения с натягом также применяют для изготовления сложных составных деталей (коленчатые валы, составные зубчатые и червячные колеса и др.). Соединяемые детали могут быть изготовлены из одинаковых или разных материалов.

Достоинства соединений: достаточно простая технология получения соединения; хорошее центрирование соединяемых деталей; способность воспринимать значительные динамические нагрузки, удары, колебания.

Недостатки: большое рассеяние прочности соединения среди одной партии в связи с разбросом действительных размеров сопрягаемых поверхностей деталей в пределах их полей допусков и значений коэффициента трения; снижение усталостной прочности валов в зоне посадки вследствие концентрации напряжений; трудности неразрушающего контроля прочности соединения; сложность сборки и разборки при больших натягах и размерах соединяемых деталей; возможность повреждения посадочных поверхностей при разборке.

Различают следующие способы получения соединения с натягом:

Запрессовка — простейший способ, при наличии необходимого оборудования обеспечивающий возможность контроля за нагрузкой отдельного соединения путем измерения силы запрессовки. Однако при запрессовке существует опасность повреждения посадочных поверхностей, кроме того, снижается коэффициент трения (сцепления) из-за сглаживания микронеровностей на поверхности контакта.

Нагрев охватывающей детали — технологически отработанный способ, обеспечивающий высокий коэффициент трения (сцепления) и, как следствие, повышение нагрузочной способности соединения в 1,5 раза по сравнению с запрессовкой, так как отсутствует сглаживание микронеровностей на поверхности контакта. Однако контроль нагрузочной способности такого соединения затруднен.

Охлаждение охватываемой детали применяют для установки с натягом небольших деталей в крупные детали (корпуса машин, станины); по свойствам этот способ аналогичен нагреву охватывающей детали.

Гидрозапрессовка — нагнетание масла под давлением в зону контакта через сверления в валу, что значительно (в 10— 15 раз) снижает необходимую силу запрессовки и распрессовки и уменьшает опасность задира посадочных поверхностей; наиболее эффективен этот способ при больших диаметрах посадки и в соединениях по конической поверхности.