- •1 Последовательность проектирования технологического проекта механической обработки деталей.

- •2 Классификация технологических процессов.

- •3 Служебное назначение детали, технический контроль чертежа, пример.

- •4 Обоснование выбора технологических баз и способов обработки.

- •5 Способы автоматизации рабочего цикла на станках в массовом, серийном производстве

- •6 Станки с чпу, требования к их конструкций и классификация систем чпу, обозначение моделей станков.

- •7 Автоматизация процессов установки заготовок и снятие изделий после обработки.

- •8 Автоматизация смены режущего инструмента.

- •9 Технологическая подготовка обработки деталей на станках с программным управлением.

- •10 Примеры проектирования технологических процессов на станках с чпу (токарная обработка).

- •11 Особенности фрезерной обработки на станках с чпу.

- •12 Особенности построения технологии обработки деталей на многоцелевых станках.

- •13 Гибкие производственные модели; системы обеспечение работу гпм.

- •14 Автоматизация управления процессом статической и динамической настройки на многоцелевых станках.

- •15 Автоматическое управление точностью установки заготовок на станках.

- •16 Техническая диагностика оборудования в гпм.

- •17 Гибкие производственные системы, их классификация, область применения.

- •18 Уровни автоматизации гау.

- •19 Особенности компоновок участков аск-10, орбита и rms-t5003.

- •20 Особенности обработки деталей на агрегатных станках, примеры компоновок агрегатных станков.

- •21 Приспособления и инструменты для агрегатных станков, особенности определения режимов резания и нормирования операций.

- •22 Особенности построения циклограмм работы агрегатных станков, примеры.

- •23 Классификация автоматических линий.

- •24 Особенности проектирования технических процессов механической обработки деталей на автоматических линиях.

- •25 Выбор методов и средств установки станин при их обработке.

- •26 Использование для обработки станин многоцелевых станков с чпу.

- •27 Чистовые способы обработки направляющих станин и современные способы их управления.

- •28 Суть и особенности интегрированной системы автоматизированного проектирования и изготовления станин

- •29 Классификация видов сборки машин.

- •30 Структура и содержание технологического процесса сборки машин.

- •31 Разработка последовательности сборки машины, построения циклограммы и схемы сборки.

- •32 Организационные формы сборки машины.

- •33 Особенности механизации и автоматизации сборочных операций.

- •34 Механизация технологических процессов сборки узлов с подшипниками качения и скольжения.

- •35 Особенности совмещения процессов сборки и обработки деталей подшипников скольжения.

- •36 Механизация вспомогательных процессов сборки.

- •37 Сущность процесса соединения двух деталей для обеспечения их автоматической сборки.

- •38 Определение условий собираемости при автоматической, сборки, технологичность конструкций деталей.

- •41 Способы автоматического свинчивания резьбовых соединений.

- •42 Особенности автоматизации сборки шпоночных соединений.

- •43 Особенности автоматизации сборки шлицевых соединений.

- •44 Особенности конструкций устройств для автоматической запрессовки деталей и сборки шарикоподшипников

- •45 Особенности работы сборочных роботов на примерах их использования при изготовлении электродвигателей и генераторов.

41 Способы автоматического свинчивания резьбовых соединений.

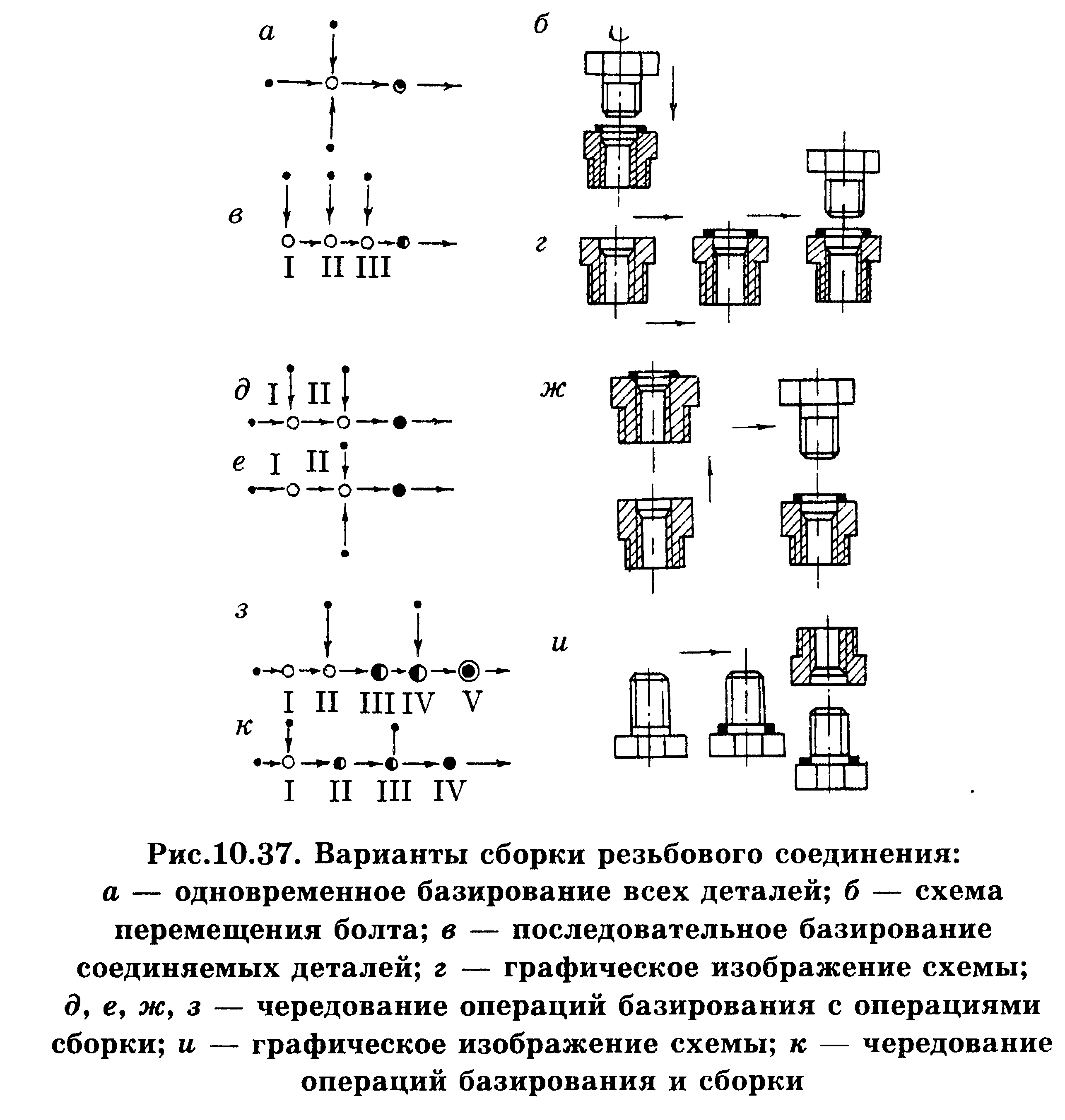

Первый вариант (рис.10.37, а) характеризуется тем, что все детали (черные кружки) вводятся на сборочную позицию (белый кружок) и базируются одновременно. Затем болт (рис. 10.37, б) под действием исполнительного механизма вводится в резьбовое отверстие гайки и скрепляет все детали в сборочную единицу (черно-белый кружок). Второй вариант (рис.10.37, в) осуществляется в результате последовательной установки деталей на трех сборочных позициях: на позиции I установлена базовая деталь — гайка; на позиции II — шайба; на позиции III — болт. Этот процесс изображен на рис. 10.37, г. Соединение деталей в сборочную единицу производится так же, как и в предыдущем случае.

Комбинация первых двух вариантов представляет собой третий. Схема последовательно-параллельной сборки представлена на рис. 10.37, д. На позицию I подаются две детали (гайка и шайба), на позицию II — болт. Затем осуществляется их соединение. Иная последовательность сборки представлена на рис. 10.37, е. Сначала на позицию I подается гайка, затем на позицию II шайба и болт одновременно (рис. 10.37, ж).В последнем случае установка деталей на сборочные позиции может чередоваться с операциями сборки (рис.10.37, з). На позиции I осуществляется подача болта, на позиции II — шайбы, после чего они соединяются в комплект III (черно-белый кружок). Далее к этому подузлу присоединяется гайка (позиция IV), после чего собранная сборочная единица снимается с позиции V.

42 Особенности автоматизации сборки шпоночных соединений.

Автоматизировать сборку шпоночных и шлицевых соединений деталей трудно, поскольку необходимо обеспечить решение трех сложных технических задач. Нужно достигнуть совпадения осей сопрягаемых посадочных, цилиндрических или конических поверхностей вала и втулки, их относительного углового положения в сечении, перпендикулярном оси одной из них, и осевого положения вдоль базовой детали. Обеспечить на практике абсолютное совпадение сопрягаемых поверхностей вала и втулки невозможно. Необходимо знать условие их сборки — предельно допустимое изменение относи¬ тельного положения деталей, при котором еще возможно их качественное соединение. Условия сборки в каждый момент соединения деталей зависят от формы и размеров их сопрягаемых поверхностей. В собранном шпоночном соединении укрепленная на валу шпонка может занимать в пазу сопряженной детали различные положения (рис. 10.42, а). Условия их сборки характеризуют угол, в пределах которого может изменяться относительное положение сопрягаемых поверхностей деталей.

43 Особенности автоматизации сборки шлицевых соединений.

Определение условий сборки шлицевых соединений во многом аналогично шпоночным. Разница заключается в том, что обе задачи сборки — достижения точности совпадения осей сопрягаемых цилиндрических поверхностей и относительного углового положения в сечении, перпендикулярном оси базовой детали, — решаются совместно (рис. 10.44). Однако эти условия, особенно в части достижения точности относительного углового положения, будут настолько жесткими (5х/2 = 7'50"-1'00" для диаметра 6-98 мм), что изготовить шлицевые валы и отверстия в сопрягаемых деталях с достаточной точностью расположения шлицев практически невозможно.

Для количественной оценки возможности сборки деталей в соединение автоматическим путем необходимо выбрать схемы базирования. При этом следует стремиться к тому, чтобы базовую деталь установить и закрепить на жесткие опоры, а необходимые для сборки повороты и перемещения обеспечить за счет нежестких опор монтируемых деталей, которые обычно имеют меньшую массу и габаритные размеры, а поэтому требуют для монтажа меньшие сборочную силу и пространство для перемещения. В качестве базовых следует выбирать те поверхности деталей, которые обеспечивают наибольшую точность положения сопрягаемых поверхностей. Наибольшая точность достигается при центрировании непосредственно по сопрягаемым поверхностям.