- •6. Рассмотрите особенности электрического режима и работы высокоимпедансных дсп.

- •7. Проанализируйте мероприятия, направленные на повышение производительности дсп.

- •8. Современные конструкции и технология плавки в шахтных дсп.

- •9. Донный и эркерный выпуск стали из дсп.

- •10. Особенности конструкции, преимущества и недостатки дсп постоянного тока.

Темпы роста производства электростали опережают темпы роста общего объема выплавки стали. Быстрый рост производства электростали во всем мире обусловлен рядом преимуществ электроплавки по сравнению с другими способами получения стали:

большая гибкость процесса электроплавки и слабая зависимость процесса от состава исходного сырья;

возможность перерабатывать большое количество скрапа, поскольку доля скрапа в составе металлошихты может доходить до 100%; электрических сталеплавильных печах;

лучшая возможность создания экологически чистого процесса в связи с малым количеством выделяемых газов и сравнительной легкостью улавливания пылевыделений;

легкость автоматизации процесса электроплавки.

2. в промышленных масштабах удалось внедрить только такие технологии предварительного подогрева лома, в которых лом подогревается отходящими газами прямо в завалочной бадье. Работают установки, в которых предварительно подогревают только одну бадью из двух или трех, заваливаемых на плавку, а также такие, в которых подогревают сразу несколько бадей на каждую плавку. Подогрев лома до 650-7000С в таких подогревателях технологически и энергетически оправдан: при этих температурах еще не получают значительного развития процессы окисления шихты, а несварившиеся куски лома создают развитую поверхность контакта с проходящими через слой шихты газами, что обеспечивает эффективную утилизацию их тепловой энергии. Нагрев лома до 650-7000С позволяет снизить удельный расход электроэнергии приблизительно на 90-120 кВт∙ч/т стали.

3. Исходя из концепции сверхмощной печи можно сформулировать основные требования к устройству и схеме работы такой печи. Дуговая печь в этом случае должна служить лишь для расплавления шихты, обезуглероживания, дефосфорации и нагрева металла до заданной температуры. Конструкция такой печи наряду с высокой производительностью должна обеспечивать наименьший расход электроэнергии и электродов, одинаково надежную работу всех узлов и элементов, минимальные затраты труда при эксплуатации и ремонтах, возможность автоматизации управления электрическим режимом и технологическим процессом в печи и минимальное загрязнение окружающей среды. В связи с этим возникают специфические требования к планировке и дополнительному оборудованию современного электросталеплавильного цеха. Общими особенностями всех современных сверхмощных дуговых сталеплавильных печей являются:

1) применение мощного печного трансформатора;

2) специфическая конструкция вторичного токопровода и

электродержателей;

3) использование специальных высококачественных электродов;

4) применение стеновых водоохлаждаемых панелей и комбинированного

свода с керамической центральной частью и водоохлаждаемой

периферией;

5) размещение печи в шумо-пылезащитном укрытии;

6) подача шлакообразующих и добавочных материалов в печь через

отверстие в своде;

7) использование топливно-кислородных горелок для доплавления шихты;

8) работа одношлаковым процессом;

9) выпуск плавки в ковш, установленный на сталевозе.

4. Повышение производительности ДСП обеспечиваются также использованием топливно-кислородных горелок (ТКГ). Их устанавливают в рабочих окнах, в своде и в стенах ДСП. Зона их действия ограничена. Сравнительно небольшая единичная мощность (4-6 МВт). Горелки включаются и работают одновременно с дугами в начале периода плавления и после каждой подвалки лома до его оседания. Исходя из всего изложенного выше следует заключить, что применение топливно-кислородных горелок АЭ в электросталеплавильных печах переменного тока в период расплавления оправдано, прежде всего, технологически: для ликвидации «холодных» зон, улучшения условий плавления скрапа, повышения производительности, но оно не обеспечивает энергосбережения в целом и усложняет соблюдение необходимых экологических нормативов.

Целесообразность предварительного подогрева лома с применением АЭ несомненна – этот прием полезен в одинаковой степени для печей как переменного, так и постоянного тока.

5. Использование металлизованного сырья в электроплавке стали имеет следующие достоинства:

- химический состав металлизованного сырья точно известен, однороден,

отсутствуют нежелательные примеси;

- увеличивается производительность печи;

- при плавлении возникает меньше шума.

Технология плавки с использованием в составе шихты металлизованных окатышей имеет свои особенности. Производительность дуговой печи при работе на металлизованном сырье в значительной мере зависит от способа загрузки (порциями или непрерывно): при порционной загрузке производительность ДСП снижается, при непрерывной загрузке - увеличивается. Непрерывная загрузка окатышей на жидкую ванну и проплавление их на жидкой ванне значительно уменьшают продолжительность плавления окатышей и всей плавки, так как в жидком металле облегчается и ускоряется теплопередача к плавящемуся окатышу. Показатели плавки при непрерывной загрузке окатышей значительно улучшились. Для уменьшения длительности периода плавления и улучшения его показателей большое значение имеет правильный выбор скорости окисления углерода расплава, влияющей на скорость плавления окатышей. При малой скорости окисления углерода (вследствие слабого перемешивания ванны) снижается интенсивность теплопередачи в ванне и уменьшается скорость плавления окатышей. При очень большой скорости окисления углерода наблюдается бурное газовыделение, процесс окисления становится неуправляемым и приходится уменьшать скорость завалки окатышей в печь.

6. Рассмотрите особенности электрического режима и работы высокоимпедансных дсп.

Сокращение длительности расплавления шихты и всей плавки достигается при использовании концепции «сверхмощная ДСП» - повышением удельной мощности трансформатора до 800-1000 кВ.А/т. Это, в свою очередь, определяет электрический режим периода расплавления – работа на повышенных ступенях напряжения, с длинными дугами и повышенным коэффициентом мощности в течение всего периода плавления.

Современные высокомощные электродуговые печи переменного тока характеризуются увеличенным значением импеданса (полного сопротивления) электропечного контура. Электрическая мощность в такие печи вводится в энергосберегающем режиме пониженных рабочих токов и повышенных ступенях вторичного напряжения до 900-960В. Это обеспечивает существенное сокращение расхода электроэнергии и электродов, значительное улучшение технологических, экологических и экономических показателей процесса.

Работа на повышенных ступенях напряжения – это работа с длинными дугами. Для защиты футеровки от чрезмерного теплового воздействия, снижения тепловых потерь и повышения энергетического КПД печи, необходимо экранировать дуги пенистым шлаком. Пенистые шлаки формируются путем вдувания в шлак порошка кокса и кислорода.

Возможность экранирования дуг пенистым шлаком позволяет вводить достаточную мощность на длинных дугах, т.е. на повышенных напряжениях и пониженных рабочих токах. Такой режим позволяет экономить электроэнергию и существенно сократить расход дорогих графитированных электродов, поскольку на эти расходные показатели заметно влияет уменьшение рабочих токов.

Рост реактивного сопротивления и импеданса печного контура обеспечивает уменьшение рабочего тока за счет повышения вторичного напряжения при сохранении уровня вводимой в печь активной мощности. Данные расчета показывают (рис.3.11), что для одной и той же вводимой активной мощности Ра = 60 МВт с ростом реактанса и повышением вторичного напряжения величина рабочего тока существенно уменьшается. Таким образом, рост импеданса электропечной установки позволяет уменьшить рабочий ток и расходные показатели, зависящие от величины тока: расход технологической электроэнергии и электродов.

Схема с высоким импедансом позволяет осуществлять подвод большой мощности благодаря стабильным условиям горения дуги, высокому напряжению ее зажигания и повышенному коэффициенту мощности в течение всего периода плавления. И также обеспечивает низкий ток короткого замыкания и, таким образом, низкие электродинамические усилия на электроды, электродержатели и подводящие кабели, т.е. меньший риск поломки электродов и меньший механический износ. Низкие токи на вторичной обмотке трансформатора понижают расход электродов и потери во вторичной цепи.

Работа на длинной дуге позволяет иметь низкие колебания тока на электродах и, следовательно, низкий уровень возмущений в питающей сети.

Основными преимуществами высокоимпедансных ДСП являются:

меньший расход графитированных электродов вследствие работы на пониженной силе тока;

уменьшение электродинамических сил, действующих на электроды, электрододержатели, кабели, что способствует минимизации риска поломок электродов и меньшему износу механических элементов печи;

снижение отрицательного влияния электрической нагрузки ДСП на питающую сеть.

Для реализации высокоимпедансных режимов работы ДСП требуются электропечные трансформаторы со специально выбранными параметрами и дополнительные реакторы, включаемые последовательно в линии питания трансформаторов.

7. Проанализируйте мероприятия, направленные на повышение производительности дсп.

За последнее время производительность и экономичность ДСП заметно повысилась. Это обусловлено разработкой и применением ряда технологических мероприятий, модернизацией и дальнейшим совершенствованием всех узлов печи, а также вспомогательного оборудования. Сюда, в частности, относятся:

повышение электрической мощности печных трансформаторов;

применение водоохлаждаемых элементов стен и свода вместо огнеупорной футеровки;

широкое применение в процессе плавки кислорода и топливно-кислородных горелок;

работа с дугой высокой мощности и пенистым шлаком;

широкое использование внепечной обработки стали и установки печь-ковш;

предварительный подогрев лома;

донный выпуск стали из ДСП через эксцентриковое отверстие.

За период 1965 – 2000 гг.основные показатели электроплавки значительно улучшились:

а) Продолжительность плавки сократилась до 45 мин.

б) Удельный расход электроэнергии сократился до 350 кВт ч / т

в) Удельный расход электродов сократился до 1,5 кг / т

Это произошло в основном за счет реализации следующих мероприятий:

Широкое применение кислорода – вдувание через фурмы.

Внепечная обработка стали (ковшевая металлургия)

Водоохлаждаемые панели

Использование принципа сверхмощных ДСП

Работа на повышенном напряжении и длинных дугах

Управление от ЭВМ

Практика работы со вспененным шлаком

Использование водоохлаждаемого свода и топливно-кислородных горелок

Донный и эркерный выпуск стали из ДСП

Пневматическое перемешивание ванны ДСП

Использование агрегата «ковш-печь»

Непрерывный подогрев лома

Основным шихтовым материалом при производстве стали в электропечах остается лом.Дуговые печи будут в основном ненаклоняемыми, полностью автоматизированными. Существенным элементом технологии будет подогрев лома и использование систем газоочистки, снижающих содержание диоксинов и пыли в технологических газах.

8. Современные конструкции и технология плавки в шахтных дсп.

Была предложена новая конструкция печи с удерживающими пальцами. Шахта этой печи в нижней части оборудована водоохлаждаемыми пальцами, удерживающими лом уже в период рафинирования предыдущей плавки. После выпуска стали пальцы открываются, и горячий лом падает в жидкое «болото». Сразу после этого в шахту загружается вторая порция. При плавке стали в этой печи в шихту могут входить металлизованные окатыши, чушковый или жидкий чугун или 100% лома. Дальнейшим развитием идеи шахтной дуговой печи с удерживающими пальцами явилась двухкамерная шахтная печь с удерживающими пальцами. Лом в шахте этой печи подогревается в двух камерах, разделенных удерживающими пальцами, что гарантирует более полное использование теплоты дожигания технологических газов. Печь рассчитана на использование в шихте жидкого чугуна, что позволяет дополнительно уменьшить расход электроэнергии. Разработана дуговая печь постоянного тока «Соmеlt» с наклонными под углом 40° электродами, пропущенными через периферийную часть свода, и с сочлененной со сводом шахтой, где происходит нагрев лома отходящими газами. Дуги длиной 0,5...1,2 м горят по оси электродов, образуя в шихте полости длиной до 1,7 м. Лом поступает по транспортеру в верхнюю часть шахты со скоростью 25 т/мин. Продолжительность плавки составляет ~ 40 мин, экономия энергии 100 кВт • ч/т, расход электродов 0,9 кг/т. Представляет интерес дуговая печь постоянного тока «Соntiаrс». Кольцевая шахта печи образована внешним и внутренним реакторами. Лом загружают в кольцевую шахту. По мере его опускания происходит его подогрев. Графитовый электрод расположен во внутреннем реакторе, что защищает его от разрушения опускающимся ломом. Поскольку жидкий металл можно выпускать из печи по ходу процесса, время нахождения печи под нагрузкой составляет 100% общего времени. Кроме того, эффективное использование тепла отходящих газов имеет место в конструкциях двухванных ДСП, где в одной ванне производят подогрев лома теплом отходящих газов из другой ванны, в которой в это время идет продувка металла кислородом.

9. Донный и эркерный выпуск стали из дсп.

Конструкция ДСП с донным выпуском металла обеспечивает выпуск металла без шлака.Наклон печи с донным выпуском производят лишь в случае необходимости скачивания шлака, причем угол наклона печи в этом случае не превышает 12о.Отверстие в днище печи оформлено в виде магнезитовой трубы. После полного опорожнения печи, перед загрузкой печи, выпускное отверстие закрывают запирающим пневматическим клапаном, расположенным под днищем печи, и заполняют специальным огнеупорным порошком. Перед выпуском плавки клапан и расплавленная сталь прорывается через спекшийся в верхней части выпускного отверстия порошок. Достоинством такой ДСП, кроме снижения расхода стеновых огнеупоров, являются:

- быстрый выпуск плавки;

- уменьшение тепловых потерь при выпуске плавки;

- уменьшение насыщения металла азотом во время выпуска;

- некоторое уменьшение электрических потерь в короткой сети;

Недостатки - невозможность отсечки шлака и оставления его в печи, сложность обслуживания выпускного отверстия печи.

С целью устранения отмеченных недостатков выпускное отверстие постепенно было перенесено из центра подины в эркер, расположенный в области заднего откоса печи. Уровень выпускного отверстия несколько выше уровня подины печи. Такую печь называют печь с эркерным выпуском.Наклон печи при выпуске уменьшается до 10—12°.

Выпуск стали через донное отверстие в эркере и наличие отдельного шлаковыпускного отверстия позволяют выпускать сталь практически без шлака, а при необходимости оставлять часть металла в печи. Эркерный выпуск осуществляется следующим образом. Ковш с необходимыми присадками на дне помещают перед выпуском под печь. Затем открывают запорное устройство и выпускают плавку.Во время выпуска печь слегка наклоняют в сторону ковша, чтобы обеспечить постоянный уровень металла над выпускным отверстием.Когда в ковше оказывается необходимое количество металла, печь возвращается в исходное положение, выпускное отверстие при этом остается открытым. Сверху с рабочей площадки печи отверстие промывают струей кислорода. Оставшийся в отверстии застывший металл удаляют снизу.После обслуживания отверстия затвор закрывают и сверху в отверстие засыпают огнеупорную смесь.Печь с эркерным выпуском выгоднее других конструкций.

10. Особенности конструкции, преимущества и недостатки дсп постоянного тока.

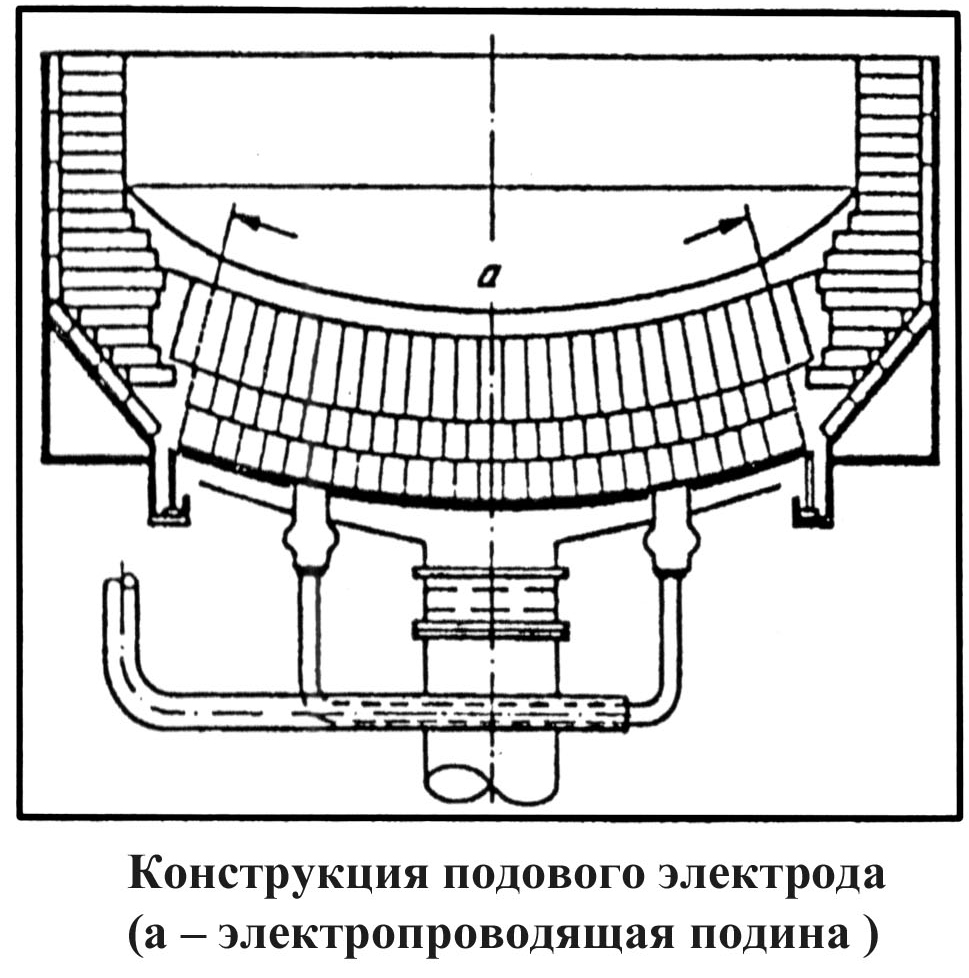

В отличие от ДСП, ДППТ имеет один вертикально

расположенный сводовый электрод, который

закреплен в корпусе электрододержателя

и через отверстие в центре свода

введен в плавильное пространство

электропечи .Электропечь выполняется

более газоплотной, чем ДСП. Одним

из основных элементов ДППТ является

конструкция токоподвода к шихте. Для

подвода тока к переплавляемому материалу

в ДППТ используется либо токопроводящая

подина с металлическими элементами,

либо один или несколько стержневых

подовых электродов. Сталеплавильные

печи с токопроводящей подиной на

вместимость до 150 т.

отличие от ДСП, ДППТ имеет один вертикально

расположенный сводовый электрод, который

закреплен в корпусе электрододержателя

и через отверстие в центре свода

введен в плавильное пространство

электропечи .Электропечь выполняется

более газоплотной, чем ДСП. Одним

из основных элементов ДППТ является

конструкция токоподвода к шихте. Для

подвода тока к переплавляемому материалу

в ДППТ используется либо токопроводящая

подина с металлическими элементами,

либо один или несколько стержневых

подовых электродов. Сталеплавильные

печи с токопроводящей подиной на

вместимость до 150 т.

Принципиальным недостатком является отсутствие возможности горячих межплавочных ремонтов подины, что ограничивает ресурс ее работы несколькими сотнями плавок. Использование в подине углеродсодержащих материалов приводит к дополнительному науглероживанию жидкого металла.Другую конструкцию представляет подовый водоохлаждаемый электрод. По своей конструкций подовый электрод с водоохлаждаемым электродом состоит из стальной головки, контактирующей с расплавленным металлом и обеспечивающей способность электрода само восстанавливаться.

Э лектропитание

ДППТ производится от специализированного

источника постоянного тока, отрицательный

полюс которого соединяется со сводовым

электродом (катодом), а положительный

полюс соединяется с конструкцией

токоподвода к переплавляемому металлу

(аноду). Источник питания представляет

собой силовой трансформатор,

преобразователь, реакторы постоянного

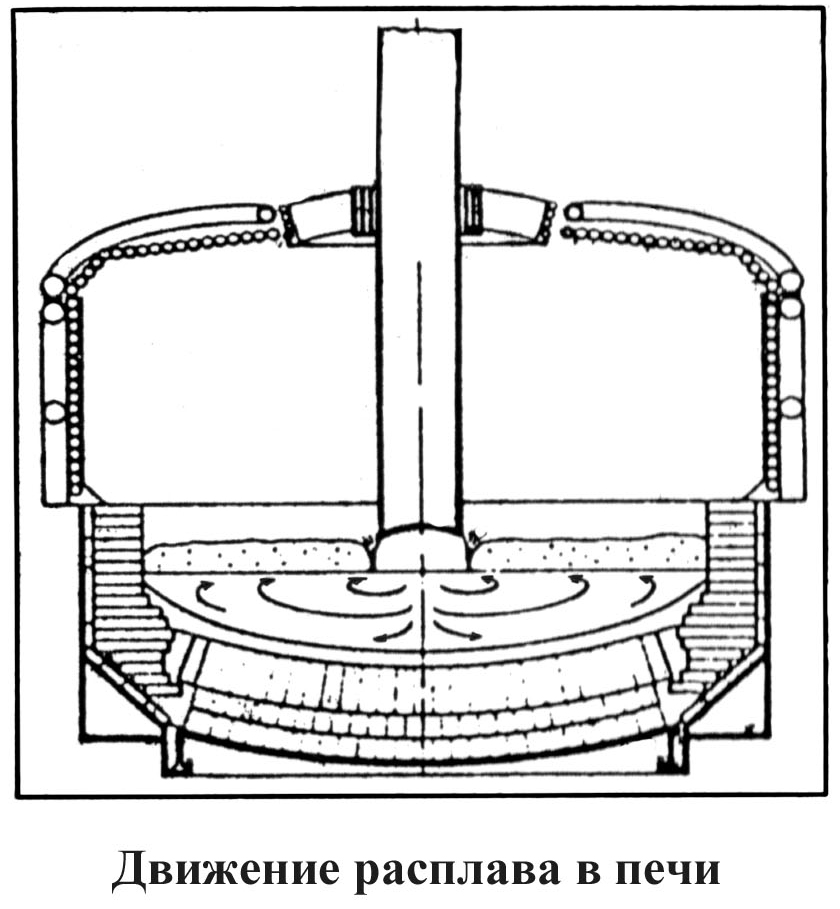

тока и теплообменник.В ДППТ ток дуги

проходит по всей глубине ванны. При

взаимодействии тока с собственным

магнитным полем в жидком металле

возникают электромагнитные силы,

вызывающие его направленное движение

и перемешивание.

лектропитание

ДППТ производится от специализированного

источника постоянного тока, отрицательный

полюс которого соединяется со сводовым

электродом (катодом), а положительный

полюс соединяется с конструкцией

токоподвода к переплавляемому металлу

(аноду). Источник питания представляет

собой силовой трансформатор,

преобразователь, реакторы постоянного

тока и теплообменник.В ДППТ ток дуги

проходит по всей глубине ванны. При

взаимодействии тока с собственным

магнитным полем в жидком металле

возникают электромагнитные силы,

вызывающие его направленное движение

и перемешивание.

Достоинства - уменьшается расход графитированных электродов; увеличивается выход годного металла за счет снижения его угара; снижается расход ферросплавов; уменьшаются пылевыбросы и снижаются затраты на газоочистку; снижается уровень шума; стабилизируется электрический режим, уменьшаются помехи и толчки тока в питающей энергосистеме; появляется возможность организовать электромагнитное перемешивание жидкого металла; источник электропитания печи при необходимости можно вынести за пределы цеха. К основным технологически важным отличиям ДСППТ от ДСП переменного тока относятся:

1) большая стабильность горения дуги постоянного тока и отсутствие периодического изменения ее полярности, в результате чего происходитменьший газообмен между объемом печи и атмосферой, а также меньшее развитие процессов испарения, что обеспечивает меньший угар металла, более полное усвоение легирующих и раскислителей, меньшее количество пыле- и газовыбросов;

2) нагрев металла в ДСППТ осуществляется одной дугой, расположенной в центре ванны. 3) протекание постоянного тока по объему ванны в ДСППТ, что можно использовать для обеспечения перемешивания ванны;

4) меньший расход графитированных электродов, меньшее науглероживание расплава в рафинировочный период;

5) наличие подового электрода либо проводящей подины требует обеспечения надежного контакта между шихтой и анодом.

11.

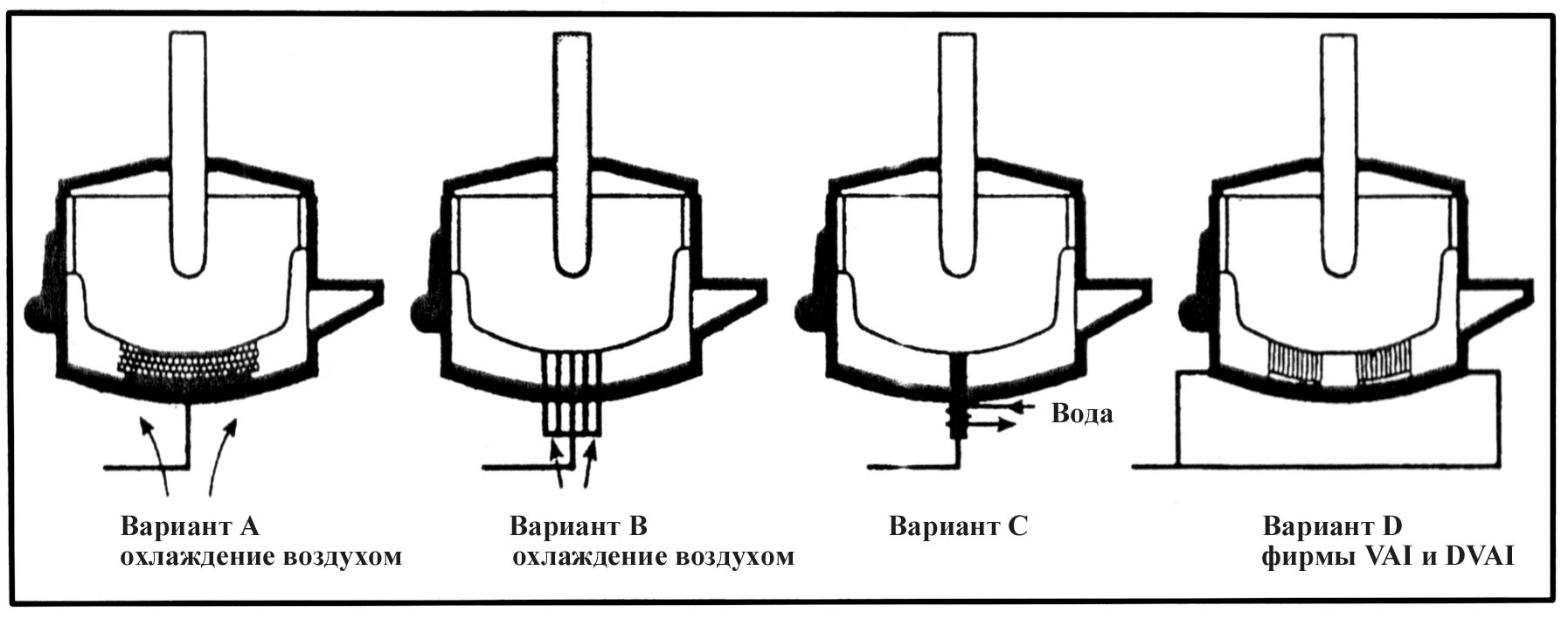

Рисунок 3.20 - Различные конструкции подовых электродов ДППТ.

Основными отличиями печей постоянного тока различных фирм является конструкция токопроводяшего узла — анода. Отметим, однако, что особых преимуществ ни одна из предложенных конструкций не имеет.

Принципиальным недостатком токопроводящей подины с металлическими элементами является отсутствие возможности горячих межплавочных ремонтов подины, что ограничивает ресурс ее работы несколькими сотнями плавок. Использование в подине углеродсодержащих материалов приводит к дополнительному науглероживанию жидкого металла.

Другую конструкцию представляет подовый водоохлаждаемый электрод. По своей конструкций подовый электрод с водоохлаждаемым электродом состоит из стальной головки, контактирующей с расплавленным металлом и обеспечивающей способность электрода самовосстанавливаться, и медного водоохлаждаемого корпуса.

Зона водяного охлаждения вынесена за пределы кожуха печи, а для контроля за тепловым состоянием подовый электрод снабжен термопарами. Геометрические размеры головки и корпуса подового электрода рассчитываются путем математического моделирования с учетом движения жидкого металла под действием электромагнитных сил.

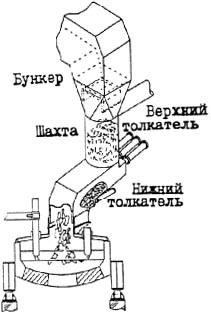

12.

Рисунок 15.5 Двухэлектродная дуговая печь постоянного тока

Последняя состоит из криволинейного шахтного подогревателя и загрузочного устройства с двумя толкателями, расположенными на разных уровнях. Лом из бункера поступает в шахту и нагревается технологическими газами до температуры примерно 800 °С (температура выходящих газов около 200 °С).

Печь оборудована двумя верхними графитовыми электродами и двумя подовыми электродами, выполненными из токопроводящих огнеупоров. Дуги отклоняют к центру печи, куда загружается лом, что уменьшает тепловую нагрузку стен и позволяет не устанавливать стеновые панели и снижать теплопотери печи. Печь работает с очень большой массой оставшегося от предыдущей плавки расплава (110 т при массе выпускаемой плавки 140 т). Это обеспечивает постоянство условий работы печи, такие как температура металла, подводимая мощность, газовыделение, температура технологических газов. Загрузка лома в шахту полностью автоматизирована и основана на контроле уровня лома в шахте. Автоматизированы процессы вдувания кислорода, углерода, шлакообразующих, управление перемещением графитовых электродов.

Преимущества двухэлектродной дуговой печи постоянного тока:

расход электроэнергии 260 кВт-ч/т при расходе вдуваемого угля 25 кг/т и кислорода 33 м3/т;

уменьшение уровня шума (на 15-20 дБ по сравнению с обычной дуговой печью постоянного тока);

снижение фликера на 50-60 % по сравнению с одноэлектродной дуговой печью постоянного тока;

уменьшение пылевыделения;

высокая доля токового времени плавки.

13. Плазменной дугой принято называть не обычный дуговой разряд, а дополни-тельно сжатую в поперечном сечении дугу.

Сжатие дуги газовым потоком или внешним магнитным полем приводит к значительному увеличению плотности тока, вследствие чего возрастает степень ионизации частиц и, следовательно, средняя температура дуги, которая достигает 10000—30000 °С. В отличие от обычного дугового разряда, когда температура столба дуги не превышает 6000— 8000 °С, такую дугу называют интенсивной или чаще плазменной, хотя по физической сущности ее правильнее называть сжатой или отшнурованной.

Плазмообразующие газы должны обеспечивать необходимые значения физических характеристик плазмы (температуры, теплопроводности, электропроводности и др.), протекание процессов взаимодействия между газовой фазой и расплавленным металлом в нужном направлении, отсутствие взаимодействия с материалом электродов плазмотрона, а также быть взрывобезопасными и нетоксичными, недорогими и доступными для получения в большом количестве.

Можно представить следующий механизм образования плазмы:

а) для одноатомных газов:

исходное состояние + внешнее воздействие → ионизация атомов

б) для двухатомных газов:

исходное состояние + внешнее воздействие → диссоциация молекул на

14. Эффект сжатия дуги в плазменных источниках (плазмотронах) достигается использованием теплового (А) и магнитогидродинамического (В) явлений, протекающих в зоне электрической дуги.

А. Тепловое сжатие электрической дуги обеспечивается ограничением объёма плазмы электрической дуги охлаждением наружных слоёв плазмы более холодными газами. Степень ионизации газа в этой области понижается, и ток электрического разряда концентрируется в более горячей центральной области дуги, что приводит к повышению температуры центральной области дуги. Наружные слои плазмообразующего газа охлаждаются либо за счет увеличения скорости газа, либо при прохождении газа через водоохлаждаемое сопло плазмотрона (медное).

В. Эффект магнитного сжатия дуги получает развитие при дальнейшем увеличении плотности тока. Суть этого явления можно представить, рассмотрев электрическую дугу как множество элементарных параллельных проводников. Под влиянием собственного магнитного поля эти проводники притягиваются и электрический разряд сжимается. Сила магнитного сжатия дуги пропорциональна квадрату радиуса дуги.

Явления сжатия дуги реализуются в установках для получения ионизированного газа, называемых плазмотронами.

По способу ионизации газа различают дуговые плазмотроны, в которых ионизация газа осуществляется с помощью дугового разряда, и высокочастотные безэлектродные плазмотроны, где ионизация газа достигается разогревом газа токами высокой частоты – 20000…100000Гц.

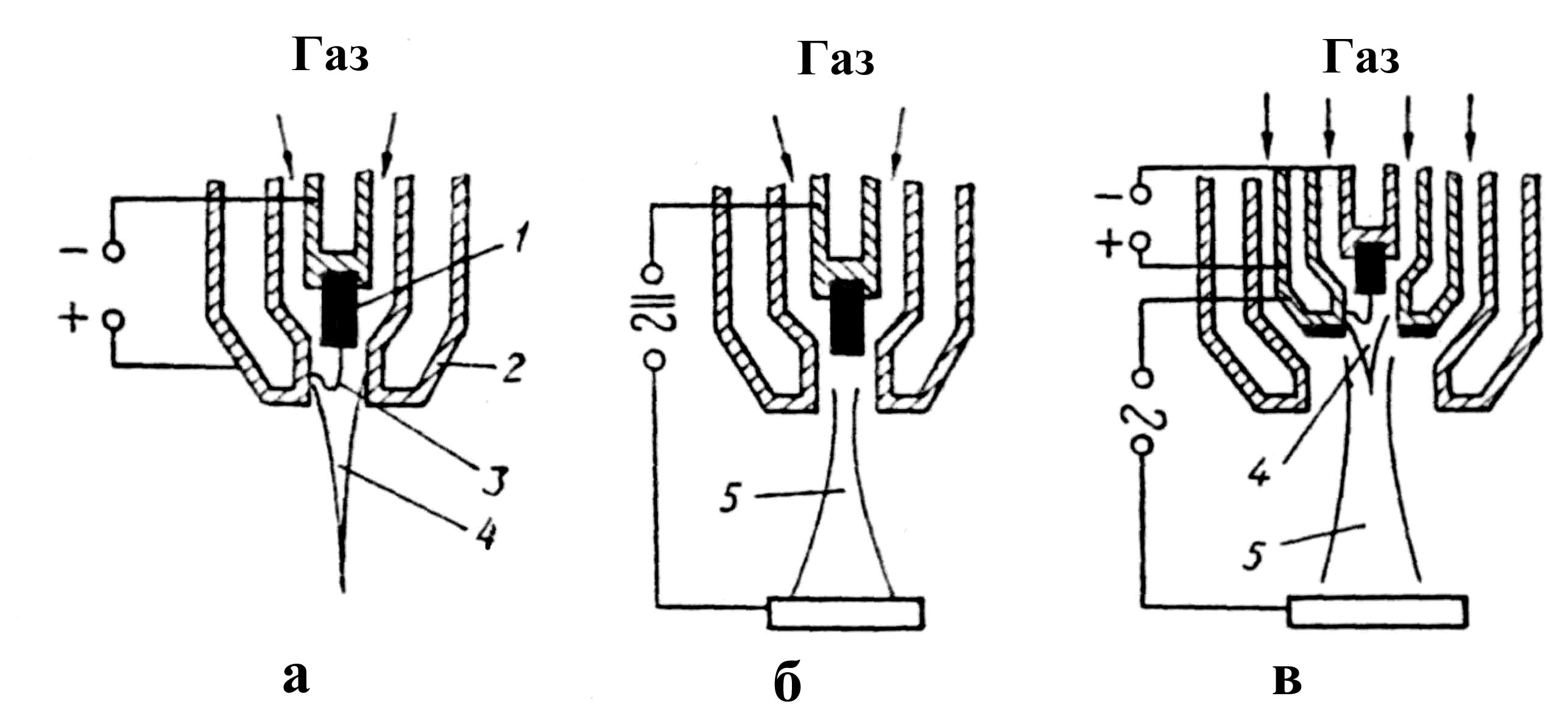

В настоящее время в плазменных установках эксплуатируются два основных типа плазмотронов – с независимой (рис.3.29, а) и зависимой (рис.3.29, б) дугой. Различие между ними состоит в том, что плазмотроны с независимой дугой представляют автономные источники плазменной струи, а в плазмотронах с зависимой дугой плазменная струя совпадает по направлению с дугой, горящей между электродом и обрабатываемым металлом, т.е. в одном случае (рис.329,а) обрабатываемый материал не является частью электрической цепи; в другом случае (рис.29,б,в) материал является неотъемлемой частью электрической схемы плазменных установок.

;

Рисунок 3.29 - Принципиальные схемы дуговых плазмотронов:

а – с независимой дугой, горящей между катодом и анодом внутри плазмотрона; б – с зависимой дугой, горящей между катодом и шихтой; в – с зависимой дугой и плазменным катодом;

1 – катод; 2 – сопло (водоохлаждаемый канал); 3 – электрическая дуга;

4 – плазменная струя; 5 – плазменная дуга.