- •Перспективные технологии записи и хранения информации

- •Нанотехнологии в магнитной записи информации.

- •Магнито-оптические системы.

- •Системы с изменением фазового состояния носителя.

- •Модернизация планарной технологии

- •Разработка принципиально новых фундаментальных принципов и технологических решений устройств обработки и накопления информации

- •Ячейки памяти с программируемой металлизацией.

- •Углеродные нанотрубки

- •Квантовая память

- •Трехмерная голографическая память

- •Технология двухфотонной записи информации

- •Заключение.

Модернизация планарной технологии

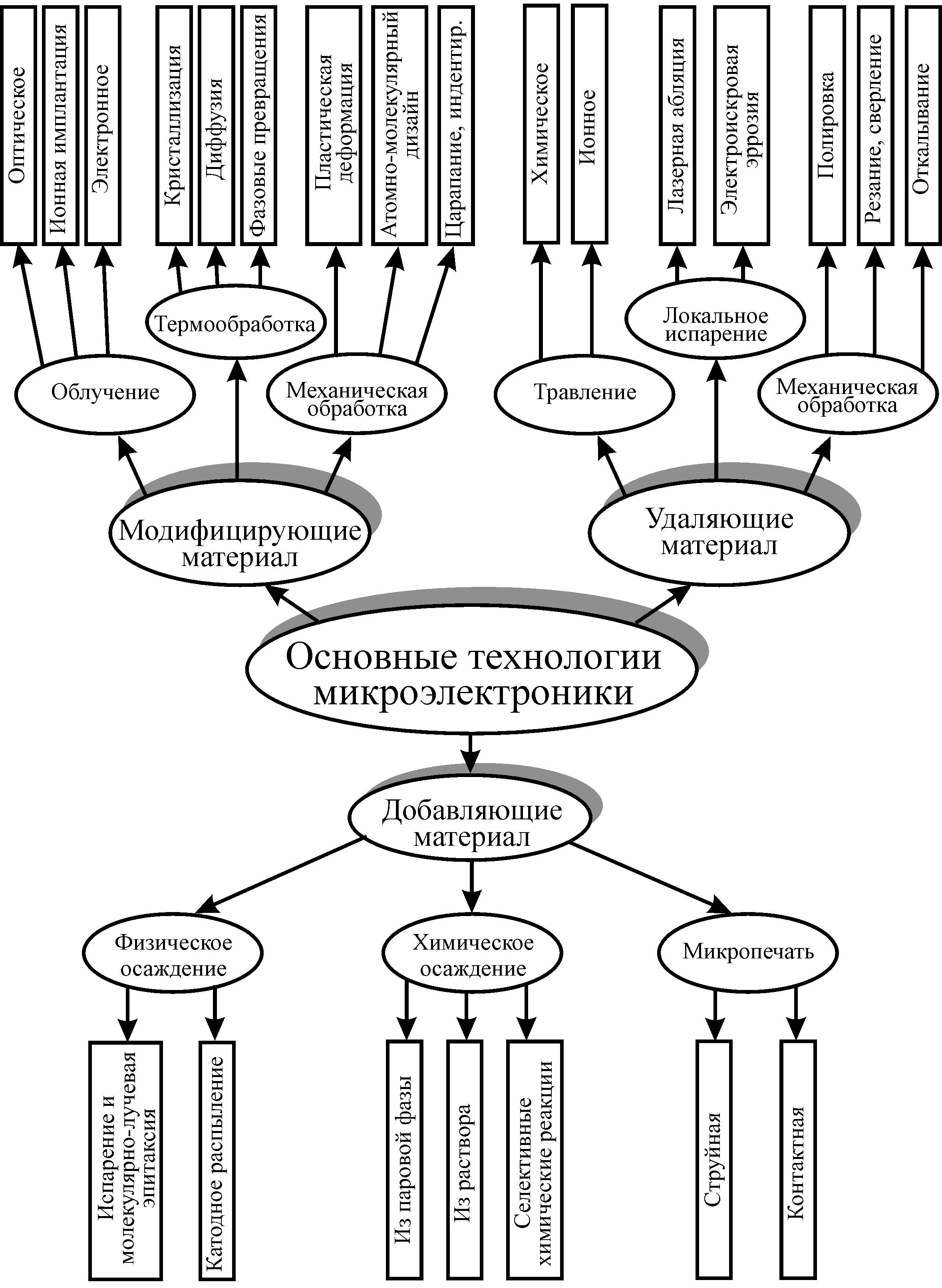

До настоящего времени основным материалом микро- и наноэлектроники является кремний. Основные процессы, используемые в производстве наноэлектроники на базе Si могут быть объединены в три класса: модифицирующие, удаляющие и добавляющие новый материал (рис. 5). Каждый из них в свою очередь разбивается на несколько групп. За редким исключением почти все эти технологии уже применяются в промышленных масштабах, но при переходе на новый масштабный уровень (10 – 100 нм) потребуют серьезного совершенствования.

Рис. 5. Три типа технологий, применяемых в производстве микроэлектроники.

Для того чтобы создать интегральную электрическую схему на поверхности чипа, необходимо сформировать на ней области с проводящими, диэлектрическими и полупроводниковыми свойствами. Вкратце суть планарной технологии состоит в том, что сначала чистую поверхность кремния окисляют в потоке кислорода и образуют на ней тонкий слой двуокиси кремния, обладающий хорошими диэлектрическими свойствами. Затем в этом слое тем или иным способом вскрывают окна (обычно методом химического травления) для легирования кремниевой подложки и нанесения на эти места других необходимых материалов. Наносимые слои с проводящими, диэлектрическими или полупроводниковыми свойствами имеют субмикронные толщины и, чередуясь, могут образовывать отдельные компоненты, связанные в заданную электрическую схему. Совокупность процессов формирования на поверхности кремния необходимых структур и составляют основу современных планарных технологий.

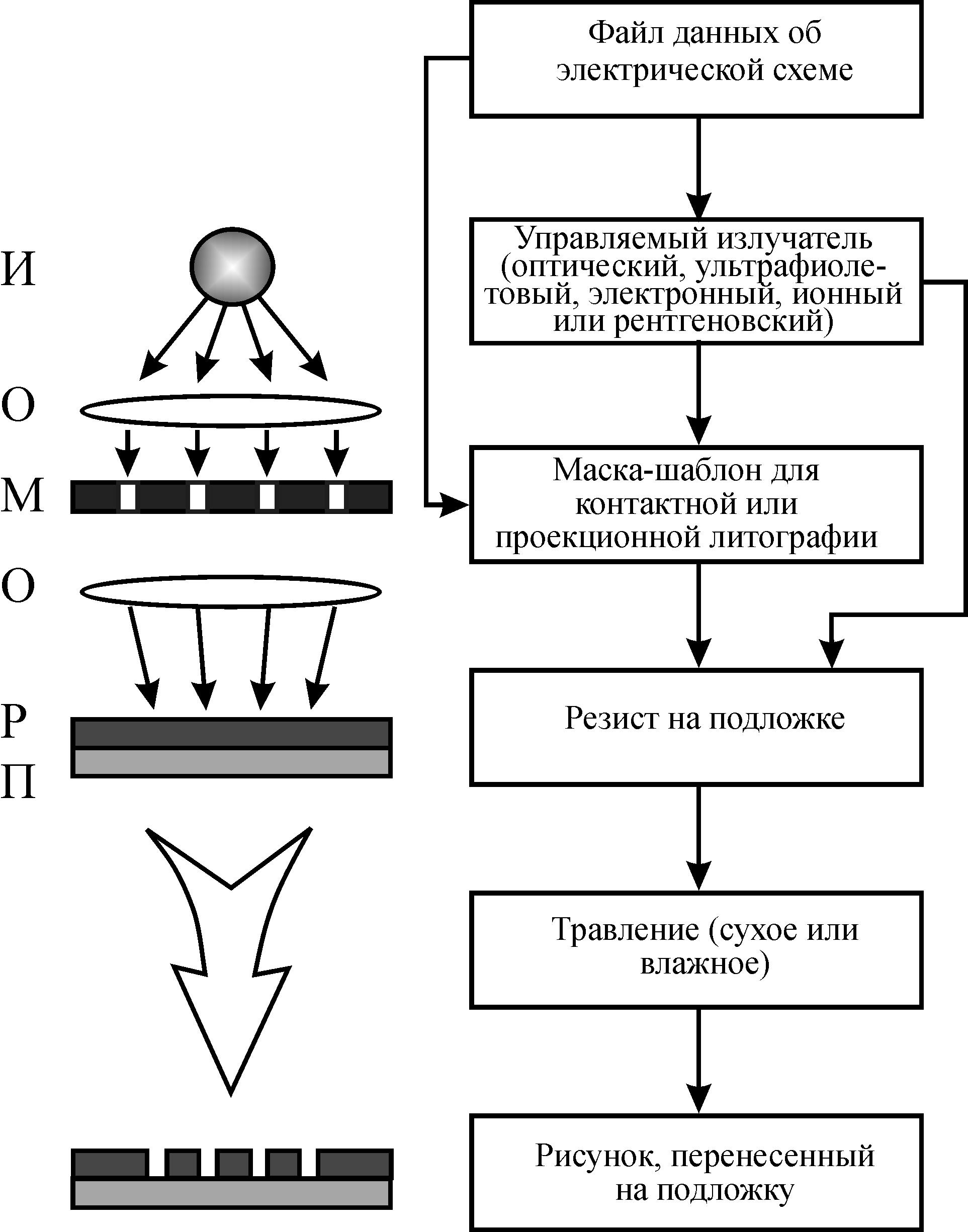

Другие составные части современной технологии производства БИС - разрезка слитка кремния на шайбы, их полировка, литография (перенос рисунка электрической схемы на поверхность кремневой пластины), различные виды термообработок, формирование тонкопленочных структур, сборка и контроль качества (пооперационный и финишный). На всех этих этапах, кроме литографии, не возникает особых затруднений при уменьшении масштабов технологической сетки (характерных размеров элементов), поэтому мы не будем останавливаться на них подробно. Остановимся подробнее на ключевой стадии производства БИС – лучевой литографии (рис. 6), которая предшествует собственно созданию на поверхности пластин кремния электрической цепи. Слово литография происходит от двух греческих корней, означающих «камень» и «пишу». Первоначально им обозначали способ печатания изображений, при котором рисунок сначала наносили на плоскую поверхность камня, а затем делали оттиск с него на другом материале. Во второй половине 20–го века им стали называть и процессы переноса рисунков электрических схем в производстве микроэлектроники. Ее смысл и главная цель заключаются в переносе чертежа электрической схемы устройства на кремниевую подложку. После этого различными физико–химическими средствами осуществляется поэтапное формирование необходимых структур и их соединений. Обычно для этого требуется несколько десятков операций, итогом которых является готовая интегральная электрическая схема или микроэлектромеханическая система (МЭМС). Одно из основных преимуществ такой технологии – одновременное создание на поверхности чипа структуры, состоящий из громадного числа элементов (в настоящее время до ~ 109 элементов, из них – около 108 транзисторов).

Рис. 6. Оптическая нанолитография: И – источник излучения, О – оптические элементы, М – маска–шаблон, Р – резист, П – подложка.

Современная промышленная микро-/нанолитография использует, главным образом, оптический способ переноса рисунка с шаблона на поверхность подложки, в связи с чем сам процесс часто называют фотолитографией. Существенной частью этого процесса является изготовление фотошаблона с необходимым рисунком и нанесение на поверхность пластины фоточувствительного слоя – резиста. С помощью ультрафиолетового, рентгеновского или другого источника резист экспонируется через фотошаблон. Последний при этом может лежать на поверхности резиста (контактная печать) или находиться на расстоянии от него. Во втором случае изображение фотошаблона проектируется на поверхность резиста с уменьшением в несколько раз с помощью оптической системы (проекционная печать). При этом размеры всех элементов на фотошаблоне могут быть в 4-5 раз больше, чем на изготавливаемой микросхеме, и требования к точности изготовления шаблона существенно снижаются. Далее на фоторезист действуют селективным химическим травителем. Проэкспонированные участки резиста стравливаются со скоростью, во много раз отличающейся от неэкспонированной (если с большей – то получается позитивное изображение шаблона, если с меньшей - то негативное). При длительном травлении рисунок начинает вытравливаться и на подложке (кремний, диоксид кремния, металл и др.). В этой связи становится понятным, почему пленка, наносимая на поверхность подложки, называется резистом.

Использование оптического – наиболее удобного и разработанного способа литографии – предопределяет физический предел миниатюризации при ее применении ~ 100 нм (в случае экспонирования резиста ультрафиолетовым источником). Для дальнейшего повышения разрешения необходимо применять или более жесткое излучение – рентгеновское, электронное, ионное – или переходить к альтернативным технологиям.

Общими задачами при разработке альтернативных методов нанолитографии являются:

Высокая производительность;

Высокая точность установки и совмещения масок-шаблонов для каждого слоя создаваемой многослойной структуры;

Источники излучения должны быть достаточно мощными для достижения высокой производительности, монохроматичными для обеспечения высокого разрешения, стабильными во времени; для обеспечения дальнейшего роста разрешения необходимо использовать источники все с меньшей и меньшей длиной волны;

Для каждого отдельного изображения (а их требуется до нескольких десятков для производства одной БИС) необходима своя маска; в областях пропускания она должна передавать излучение без искажений, а в областях поглощения излучения – не должна сильно нагреваться, деформироваться, искажать переносимый на подложку рисунок;

Резист должен быть высокочувствительным, чтобы позволить установить меньшую экспозицию при облучении, и контрастным для обеспечения высокого разрешения;

Поскольку производство микроэлектроники - одно из самых высокотехнологичных и капиталоемких, экономические вопросы стоят всегда очень остро и, по-существу, являются определяющими при выборе технологии (одна литографическая система стоит десятки млн. долларов, их суммарная стоимость на типовом предприятии составляет около половины его стоимости и имеет тенденцию к росту, а само предприятие стоит несколько млрд. долларов).

Итак, одно из узких мест на пути дальнейшей интеграции и миниатюризации БИС - литография все с бóльшим разрешением. Количественно разрешение по Рэлею определяется соотношением

δ=kλ/A,

где k ≈ 0,6; λ – длина волны используемого излучения; А – апертура оптики.

Из этого соотношения следует, что улучшать разрешение можно путем уменьшения λ и увеличения А. Возможности второго способа ограничены техническими особенностями оптических систем, пригодных для литографии. Реально удается достигать А ≈ 0,8. Таким образом, остается один путь – применение источников с меньшей величиной λ. В оптическом диапазоне для этого можно использовать g-линию ртутной лампы (λ = 436 нм), а в ближнем ультрафиолетовом – i–линию той же лампы (365 нм) и излучение эксимерных лазеров на Kr (λ = 248 нм); АrF (λ = 193 нм); F2 (λ = 157 нм); Ar2 (λ = 126 нм). Эксимерными называют газовые лазеры, работающие на электронных переходах молекул, кратковременно существующих в условиях электрического разряда. Следует учесть, что воздух сильно поглощает излучение с λ ≤ 200 нм, поэтому для работы в этом диапазоне необходим вакуум.

Из приведенных соображений и вытекает, что нанолитография с R< 100 нм требует перехода к более жесткому излучению. Рассмотрим имеющиеся предложения и наработки, направленные на дальнейшее улучшение разрешения в нанолитографических процессах :

Электронно-лучевая литография. Она может быть реализована двумя способами: проекционным, с помощью расфокусированного пучка, облучающего всю подложку сразу, и точечным, посредством хорошо сфокусированного пучка. В первом случае необходима маска–шаблон, как и в проекционной оптической литографии, а во втором – нет. Достигнутое к настоящему времени разрешение составляет при этом ~ 50 нм и 20 нм соответственно. Однако, несмотря на большее разрешение, безмасочная литография обладает крупным недостатком – низкой производительностью, поскольку объект обрабатывается последовательно, от точки к точке. Из-за этого она может применяться лишь в производстве высокоточных масок, используемых затем многократно. Два эффекта препятствуют дальнейшему увеличению разрешения: кулоновское отталкивание электронов в пучке и дробовой шум (следствие дискретности потока электронов, становящееся заметным при малых токах в пучке нанометрового диаметра). Оба эти явления приводят к размытию изображения, т.е. понижению разрешения.

Ионно-лучевая литография. В целом она весьма похожа на электронно-лучевую. Однако благодаря гораздо меньшей эквивалентной длине волны (для ионов Не λ = 5 10-5 нм при u = 100 кВ, в то время как для электронов λ = 4 10-3 нм при том же напряжении) дает возможность работать при значительно меньшей апертуре. Это позволяет иметь бóльшую глубину резкости изображения и экспонировать за один прием бóльшую площадь (~ 1 см2) при проекционной литографии с возможностью уменьшения изображения в 3-4 раза. Ионно-лучевая литография может быть также осуществлена сфокусированным пучком диаметром 5-10 нм. Отметим также более высокую чувствительность резистов к ионным пучкам, нежели к электронным, а также возможность работы прямо по поверхности кремния без нанесения резиста (прямым распылением подложки). Вместе с тем при проекционной печати этот способ требует двух комплиментарных масок на каждый рисунок, которые должны позиционироваться с очень высокой точностью друг относительно друга (порядка нескольких нм). Ионный пучок может создавать радиационные повреждения подложки. Эти и другие трудности делают ионную литографию менее развитой, чем электронная.

Рентгеновская литография. Она может быть осуществлена с помощью пучка фотонов с λ ≈ 1 нм, в качестве которого удобно использовать синхротронное или ондуляторное излучение. Препятствием для быстрой массовой реализации является необходимость использования мощного и весьма громоздкого источника излучения, а также предварительного изготовления высокоточных масок в масштабе 1:1. Последнее условие является следствием невозможности сфокусировать рентгеновский пучок аналогично оптическому, электронному или ионному. В результате отсутствует возможность получать на кремниевой подложке значительно уменьшенное (относительно масштаба шаблона-матрицы) изображение и добиваться дополнительной миниатюризации за счет этого.

Литография в жестком ультрафиолетовом излучении. В качестве источника такового предлагается использовать плазму газового разряда. Основные проблемы – создание высокоточных, бездефектных масок и мощных источников УФ–излучения. При требуемой λ ≈ 10 нм необходимая мощность излучения составляет ~ 100 Вт в полосе ∆λ ≈ 0,25 нм.

Перечисленные проблемы, естественно, вынуждают технологов искать альтернативные (нелучевые) методы нанолитографии.

Микроконтактная печать. Этот метод весьма похож на типографскую печать со свинцовых матриц. Однако он требует высокоточных шаблонов, специфических полимерных материалов для перенесения рисунка с матрицы на подложку, покрытую золотом или серебром, и имеет невысокое разрешение (~ 100 нм).

Зондовые методы. Их принципы описаны ранее. Потенциально они обладают очень высоким разрешением (1-10 нм), относительной простотой осуществления и требуемого оборудования. Однако производительность такого «письма нанопером» ограничивается максимально допустимой скоростью латерального движения зонда (~ 100 мкм/с), т.е. ~ 103 элементов/с. Значительно увеличить производительность можно с помощью матриц, содержащих 103 – 104 зондов, работающих одновременно.

Наноимпринтинг. Этот способ считается самым перспективным из нелучевых методов нанолитографии. В своей идее он напоминает технологию производства грампластинок на виниловых дисках времен середины прошлого века. Она заключалась во вдавливании металлической матрицы в разогретую поверхность полимера. Предложено несколько вариантов осуществления этого процесса в наношкале. Это может быть и буквальное воспроизведение старой технологии на новом техническом уровне и некоторые модификации.