- •«Производственные процессы и оборудование объектов автоматизации» Введение

- •Часть 1

- •Технико-экономические показатели станков

- •Компоновка станка

- •Базовые детали и направляющие

- •Системы автоматического управления станками

- •Системы числового программного управления

- •Классификация систем чпу

- •Особенности конструкции и эксплуатации станков с чпу

- •Целевые механизмы Устройства для автоматической смены инструментов

- •Часть 2.

- •1. Теплообменные аппараты

- •Классификация теплообменных аппаратов

- •Конструкции аппаратов поверхностного типа

- •Аппараты со смешиванием теплоносителей (без разделительной стенки)

- •2. Выпарные установки Общие понятия о процессе выпаривания водных растворов

- •Классификация выпарных аппаратов и установок

- •Конструкции наиболее распространенных выпарных аппаратов с паровым обогревом

- •Сеперация вторичного пара в выпарных установках

- •Принципиальные схемы многокорпусных выпарных установок непрерывного действия

- •3. Дистилляционные и ректификационные установки

- •Основные физико-химические свойства бинарных смесей

- •Дистилляционные установки

- •4. Способы получения искусственного холода

- •Холодильные циклы и схемы установок

- •Абсорбционная холодильная машина

- •Пароэжекторные холодильные машины

Целевые механизмы Устройства для автоматической смены инструментов

Характерной особенностью станков с ЧПУ является наличие у них устройств автоматической смены инструментов (АСИ), основная цель которых – сокращение времени простоя станков, затрачиваемого на смену инструмента.

На токарных станках с ЧПУ, входящих в состав гибких производственных модулей (ГПМ), в качестве устройств АСИ широко применяются многопозиционные револьверные головки. Необходимые инструменты устанавливаются в револьверную головку в последовательности, соответствующей технологическому процессу. Смена инструмента осуществляется по заданной программе поворотом и фиксацией головки или линейным перемещением головки (в случаях, когда в одной позиции установлено несколько инструментов).

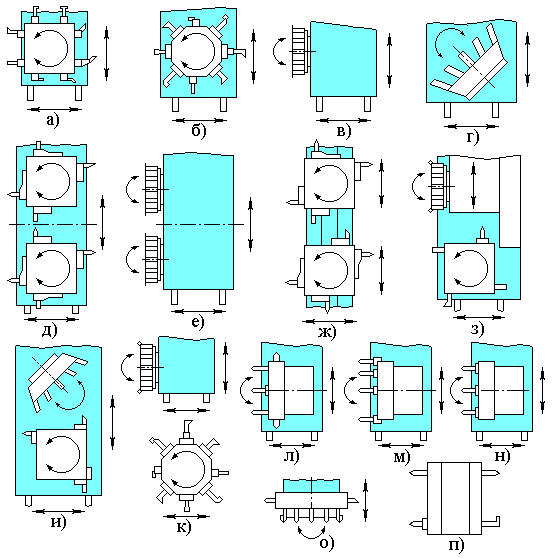

На рис. 27 представлены различные компоновки устройств АСИ токарных ГПМ на базе револьверных головок.

Рис. 27. Многопозиционные револьверные головки.

На сверлильных станках с ЧПУ смена инструментов осуществляется с помощью многошпиндельных револьверных головок, либо инструментальных магазинов с автооператором.

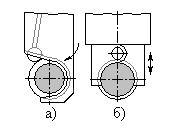

Револьверная многошпиндельная головка (рис. 28 ) представляет собой несколько инструментальных шпинделей, смонтированных в общем поворотном корпусе. Инструменты во время настройки станка закрепляют в шпинделях, и их смена при обработке осуществляется индексацией корпуса головки. Смена инструмента с помощью револьверной головки осуществляется просто и с минимальным временем (2-3 с).

Рис. 28. Накопители инструментов револьверного типа.

Используются револьверные головки, в которых оси инструментов 1 (рис.28,а) располагаются перпендикулярно или параллельно (рис.28,б) оси головки 2. В некоторых станках применяют револьверные головки с расположением осей инструментов под углом к оси головки (рис.28,в).

Недостатки револьверных многошпиндельных головок: ограниченность числа инструментов (6-8 шпинделей), ограниченность рабочей зоны инструментов (соседние инструменты препятствуют увеличению рабочего хода), недостаточная жесткость и точность сравнительно коротких шпинделей, размещенных в головке.

Устройства для смены инструмента в шпинделе многоцелевого (многооперационного) станка выполняются на базе дисковых, цепных или барабанных магазинов – накопителей инструмента. Инструменты устанавливают в магазины в специальных оправках. В соответствии с программой обработки инструменты автоматически выбираются из магазина и загружаются в шпиндель станка. Использованные инструменты автоматически возвращаются в магазин.

Инструментальные магазины могут располагаться на шпиндельной бабке, на колонне или станине или вне станка в зависимости от его компоновки.

Рис.29. Компоновка инструментальных магазинов

Наибольшее распространение получили магазины дискового и барабанного типа (рис.29,а-д). Магазины цепного типа (рис.29,ж) позволяют свободно изменять его емкость при высокой компактности и без существенного изменения конструкции станка.

Многооперационные станки с инструментальными магазинами оснащаются автооператорами, которые осуществляют смену инструмента в шпинделе станка. Автооператоры могут быть одно-, двух- и много захватными. Зажим инструментальных оправок осуществляется в радиальном направлении за шейку оправок механизмами захвата с подпружиненным поджимом или механизмами клещевого типа (рис.30 ).

Рис.30. Механизмы захвата

Наиболее широкое применение получили загрузочные двухзахватные автооператоры с вращательным движением захватов (рис. 31 ). Во время работы станка магазин 1 устанавливается в положение, в котором последующий инструмент поступает в позицию разгрузки-загрузки (рис. 31,а). После окончания работы предыдущего инструмента шпиндель возвращается в положение разгрузки-загрузки. Автооператор 2 поворачивается и двумя захватами одновременно захватывает предыдущий 3 и последующий 4 инструменты (рис. 31,б). Механизм зажима освобождает оправку в шпинделе, и автооператор перемещается в осевом направлении, извлекая предыдущий инструмент из шпинделя, а последующий из магазина (рис. 31,в). Далее автооператор поворачивается на 180о, меняя местами предыдущий и последующий инструменты (рис. 31,г), и, перемещаясь в осевом направлении, устанавливает последующий инструмент в шпиндель, а предыдущий – в гнездо магазина (рис. 31, д, е). Механизм зажима закрепляет новую оправку в шпиндель, а автооператор поворачивается в исходное положение. Весь цикл смены инструментов совершается за 5–6 с.

Рис.31. Двухзахватный автооператор

Устройства для зажима инструментов в шпинделе станка. В наиболее распространенных зажимных устройствах зажим осуществляется пакетом тарельчатых пружин, а разжим – гидроцилиндром. В этих устройствах передний конец тяги оснащен замком, который может быть выполнен в виде шарикового, цангового, рычажного или кулачкового захвата, взаимодействующего с переходником, ввернутым в резьбовое отверстие оправки инструмента.

Устройства для автоматической смены заготовок изложены в учебном пособии по практическим занятиям.