- •«Производственные процессы и оборудование объектов автоматизации» Введение

- •Часть 1

- •Технико-экономические показатели станков

- •Компоновка станка

- •Базовые детали и направляющие

- •Системы автоматического управления станками

- •Системы числового программного управления

- •Классификация систем чпу

- •Особенности конструкции и эксплуатации станков с чпу

- •Целевые механизмы Устройства для автоматической смены инструментов

- •Часть 2.

- •1. Теплообменные аппараты

- •Классификация теплообменных аппаратов

- •Конструкции аппаратов поверхностного типа

- •Аппараты со смешиванием теплоносителей (без разделительной стенки)

- •2. Выпарные установки Общие понятия о процессе выпаривания водных растворов

- •Классификация выпарных аппаратов и установок

- •Конструкции наиболее распространенных выпарных аппаратов с паровым обогревом

- •Сеперация вторичного пара в выпарных установках

- •Принципиальные схемы многокорпусных выпарных установок непрерывного действия

- •3. Дистилляционные и ректификационные установки

- •Основные физико-химические свойства бинарных смесей

- •Дистилляционные установки

- •4. Способы получения искусственного холода

- •Холодильные циклы и схемы установок

- •Абсорбционная холодильная машина

- •Пароэжекторные холодильные машины

Системы автоматического управления станками

Система автоматического управления представляет собой комплекс устройств и средств связи, обеспечивающих точное и согласованное во времени взаимодействие робочих и вспомогательных исполнительных механизмов станка в соответствии с программой управления, разработанной на основе принятого технологического процесса обработки. Программа управления – это последовательность команд, обеспечивающих заданное функционирование робочих органов станка. . Элемент или комплекс элементов, несущих на себе программу управления, называется программоносителем

Классификация систем автоматического управления и их сравнительный анализ приведена в пособии для самостоятельной работы студентов. Там же рассмотрены системы управления с РВ (с распределительным валом), циклового программного управления и следящие копировальные системы.

Системы числового программного управления

Развитие электроники и вычислительной техники, внедрение в производство ЭВМ привело к разработке и широкому применению в станкостроении систем числового программного управления (ЧПУ) металлорежущими станками, а также другим технологическим оборудованием.

Числовым программным управлением называют управление по программе, заданной в алфавитно-цифровом коде и представляющей последовательность команд, записанную на определенном языке и обеспечивающую заданное функционирование рабочих органов станка.

Принципиальное отличие систем ЧПУ от ранее разработанных САУ заключается в способе расчета и задания программы управления и ее передачи для управления рабочими органами станка.

В обычных САУ программа управления воплощается в физические аналоги – кулачки, копиры, упоры и другие средства, которые являются программоносителями. Данный способ задания программы управления имеет два основных недостатка. Первый вызван тем, что информация чертежа детали из цифровой (дискретной) превращается в аналоговую (в виде кривых кулачка, копира). Это приводит к погрешностям, вносимым при изготовлении кулачков, копиров, расстановки путевых упоров на линейках, а также при износе этих программоносителей в процессе эксплуатации. Вторым недостатком является необходимость изготовления данных программоносителей с последующей трудоемкой наладкой на станке. Это приводит к большим затратам средств и времени и делает в большинстве случаев неэффективным применение обычных САУ для автоматизации серийного и особенно мелкосерийного производства.

В системах ЧПУ на всем пути подготовки программы управления вплоть до ее передачи рабочим органам станка мы имеем дело только с информацией в цифровой (дискретной) форме, полученной непосредственно из чертежа детали. Траектория движения режущего инструмента относительно обрабатываемой заготовки в станках с ЧПУ представляется в виде ряда его последовательных положений, каждое из которых определяется числом. Вся информация программы управления (размерная, технологическая и вспомогательная), необходимая для управления обработкой детали, представленная в текстовой или табличной форме с помощью символов (цифр, букв, условных знаков), кодируется (код ISO-7bit) и вводится в память системы управления от ЭВМ или непосредственно с помощью клавишей на пульте управления. Устройство ЧПУ преобразует эту информацию в управляющие команды для исполнительных механизмов станка и контролирует их выполнение.

Поэтому в станках с ЧПУ стало возможным получать сложные движения его рабочих органов не за счет кинематических связей, а благодаря управлению независимыми координатными перемещениями этих рабочих органов по программе, заданной в числовом виде. Качественно новым в станках с ЧПУ является возможность увеличения числа одновременно управляемых координат, в результате чего стало возможным применить принципиально новые компоновки станков с получением широких технологических возможностей при автоматическом управлении.

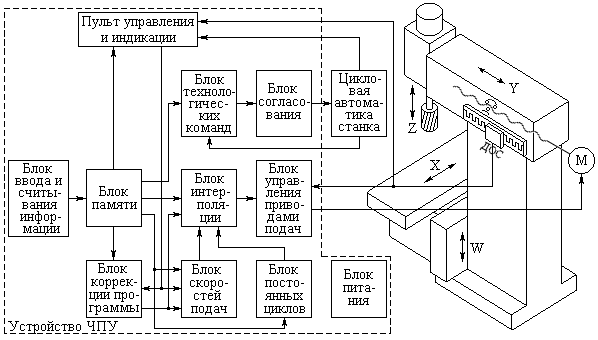

Общая укрупненная структурная схема системы ЧПУ показана на рис. 20.

Она включает следующие основные элементы: устройство ЧПУ; приводы подач рабочих органов станка и датчики обратной связи (ДОС), установленные по каждой управляемой координате. Устройство ЧПУ предназначено для выдачи управляющих воздействий рабочим органам станка в соответствии с программой управления, вводимой в блок ввода и считывания информации. Программа управления считывается последовательно в пределах одного кадра с запоминанием в блоке памяти, откуда она подается в блоки технологических команд, интерполяции и скоростей подач.

Рис. 20 Укрупненная структурная схема системы ЧПУ

Блок технологических команд служит для управления цикловой автоматикой станка, состоящей в основном из исполнительных элементов типа пускателей, электромагнитных муфт, соленоидов, концевых и путевых выключателей, реле давления и т.д., обеспечивающих выполнение различных технологических команд (смены инструмента, переключения частот вращения шпинделя и др.), а также различных блокировок при работе станка.

Блок интерполяции – специализированное вычислительное устройство (интерполятор) – формирует частичную траекторию движения инструмента между двумя или более заданными в программе управления точками. Выходная информация с этого блока, поступающая на блок управления приводами подач, обычно представлена в виде последовательности импульсов по каждой координате, частота которых определяет скорость подачи, а число – величину перемещения. Заданная скорость подачи вдоль обрабатываемого контура детали, а также процессы разгона и торможения обеспечиваются блоком скоростей подач. Блок коррекции программы служит для изменения запрограммированных параметров обработки: скорости подачи и размеров инструмента (длины и диаметра). Ввод коррекции осуществляется с пульта управления и индикации, который служит для связи оператора с системой ЧПУ. Блок постоянных циклов позволяет упростить процесс программирования при обработке повторяющихся элементов детали, например, при сверлении и растачивании отверстий, нарезании резьбы и др.

Привод подач рабочих органов состоит из приводного двигателя, систем его управления и кинематических звеньев. Точность перемещения рабочих органов станка с ЧПУ зависит от применяемой схемы управления приводами подач: разомкнутой (без системы измерения действительных перемещений управляемого рабочего органа) или замкнутой (с системой измерения). Во втором случае контроль точности отработки управляющих сигналов по каждой управляемой координате станка осуществляется датчиком обратной связи (ДОС). Точность данного контроля во многом определяется типом, конструкцией и местом установки датчиков на станке.