Технология поверхностного монтажа

(SMT)

1. Термины и определения

Поверхностный монтаж - технология производства, конструирования электронных узлов, модулей и изделий на печатных платах. Cинонимы данному термину: монтаж на поверхность и SMT (surface mount technology).

Чип-компонент или SMD (surface mounted device) - электронный компонент, монтируемый на печатную плату.

2. Появление поверхностного монтажа

Достоинства и недостатки

Поверхностный монтаж печатных плат появился в 60-х годах XX века. Данная технология является наиболее распространенным на сегодняшний день методом конструирования и сборки электронных узлов на платах. Основным ее отличием от технологии монтажа в отверстия является то, что компоненты монтируются на поверхность печатной платы. Преимущества технологии поверхностного монтажа плат проявляются благодаря комплексу особенностей элементной базы, методов конструирования и технологических приемов изготовления печатных узлов.

Предпосылки к появлению поверхностного монтажа явились требования к микроминиатюризации и технологичности печатных узлов.

Преимущества поверхностного монтажа:

Снижение габаритов и массы печатных узлов;

Улучшение электрических характеристик;

Повышение технологичности;

Повышение ремонтопригодности;

Снижение себестоимости.

Остановимся поподробнее на каждом пункте.

2.1 Снижение габаритов и массы печатных узлов. Компоненты для поверхностного монтажа имеют значительно меньшие размеры по сравнению с элементной базой для монтажа в отверстия. Бόльшую часть массы и габаритов микросхемы составляет не кристалл, а корпус и выводы. Поверхностный монтаж позволяет применять компоненты с меньшим шагом выводов.

2.2. Улучшение электрических характеристик за счет уменьшения длины выводов и более плотной компоновки.

2.3. Повышение технологичности является основным фактором, позволившим поверхностному монтажу получить широкое распространение. Отсутствует необходимость подготовки выводов перед монтажом, установка выводов в отверстия и фиксация компонентов паяльной пастой. Все это позволяет применять автоматическое оборудование с высокой производительностью.

2.4. Повышение ремонтопригодности. Современное ремонтное оборудование позволяет снимать и устанавливать компоненты без повреждений. При монтаже в отверстия эта операция является более сложной.

2.5. Снижение себестоимости за счет: уменьшения площади печатных плат, меньшего количества материалов и автоматизированной сборки.

Недостатки технологии поверхностного монтажа:

Недостаточная номенклатура компонентов, приспособленных под поверхностный монтаж;

Жесткие допуски на точность изготовления;

Отсутствие единых стандартов на размеры корпусов, топологию контактных площадок и электрические характеристики;

Сложность оборудования, необходимость освоения новых технологических процессов, высокие начальные финансовые затраты;

Повышенные требования к точности температуры пайки и ее зависимости от времени;

Сложность выполнения контрольно-измерительных работ.

3. Паяльная паста

Паяльная паста содержит три основных составляющих:

Припой;

Флюс;

Органические наполнители.

3.1 Припой в паяльной пасте содержится в виде частиц, имеющих форму шариков. Припой состоит из сплава олово-свинец. Также применяются и другие сплавы с содержанием висмута, индия, золота и других материалов. Содержание припойной фракции обычно составляет порядка 90% по массе.

3.2 Флюсы служат для подготовки поверхности перед пайкой. Флюсы различаются по активности и методу удаления остатков. Активные флюсы применяются при пайке компонентов и плат с плохой паяемостью. Недостатком активных флюсов является необходимость их тщательного удаления после пайки. Остатки активных флюсов могут приводить к коррозии проводников платы в процессе эксплуатации.

По методу удаления остатков большинство флюсов делится на:

а) Не требующие отмывки;

б) Водосмываемые;

в) Смываемые растворителями.

а) Не требующие отмывки.

Остатки таких флюсов не влияют на внешний вид изделия и не приводят к выходу изделия из строя. Эти флюсы применяются в бытовой и лабораторной аппаратуре и имеют низкую активность. Нежелательно применять такие флюсы в аппаратуре, эксплуатируемой при воздействии повышенной влажности и в широком диапазоне температур.

б) Водосмываемые.

Остатки водорастворимых флюсов могут удаляться горячей водой. Эти флюсы могут быть активны. Такие флюсы должны удаляться в течение строго определенного промежутка времени после пайки. Обычно это время составляет 8 ч.

в) Смываемые растворителями.

Они практически не применяются из- за широкой распространенности: а) и б).

На текущий момент подавляющем большинстве случаев при сборке электроники применяются именно флюсы не требующие отмывки, т.к. это позволяет уменьшить количество операций и снизить стоимость процесса.

3.3 Органические наполнители вводятся в состав паяльных паст для регулирования их свойств.

4. Методы пайки в технологии поверхностного монтажа

В технологии поверхностного монтажа применяются два метода пайки:

пайка оплавлением припойной пасты;

пайка волной.

Рассмотрим более подробно каждый вид пайки в рамках технологии поверхностного монтажа.

5. Пайки оплавлением

Компоненты для поверхностного монтажа не требуют специальной подготовки перед установкой. После разупаковки и очистки платы выполняется последовательность операций:

Нанесение паяльной пасты;

Установка компонентов;

Пайка оплавлением.

Рассмотрим эти операции более подробно.

5.1 Нанесение паяльной пасты. Паяльная паста наносится на контактные площадки либо:

с помощью дозатора,

через трафарет.

Использование дозатора – более гибкий, но менее точный и производительный метод, обычно применяющийся при опытном производстве. Пасты для дозирования поставляются в стандартных шприцах. На шприц устанавливаются иглы различного диаметра. Дозирование может производиться вручную или на автоматическом оборудовании.

Трафаретная печать – наиболее распространенный метод нанесения пасты в серийном производстве. Паста наносится путем продавливания ракелем через отверстия в металлическом трафарете. Трафаретная печать выполняется на автоматах, полуавтоматах и вручную.

5.2 Установка компонентов. Установка компонентов осуществляется по программе на автоматах установки. При единичном и мелкосерийном производстве может применяться ручная установка с помощью вакуумного пинцета или манипулятора.

Производительность при ручной установке может составлять несколько сотен компонентов в час в зависимости от квалификации сборщика и сложности платы.

Производительность при применении автомата в значительной степени зависит от типа автомата, сложности платы и оптимальности программы установки. Типичная производительность автоматов начального уровня 5000 компонентов в час, а серийных автоматов составляет 50 тыс. компонентов в час. Современные высокоскоростные автоматы обладают максимальной производительностью до нескольких сотен тысяч компонентов в час.

5.3 Пайка оплавлением. Процесс оплавления припоя выполняется в печах путем нагрева печатной платы с компонентами. Нагрев может осуществляться различными способами:

инфракрасный нагрев (ИК);

конвекционный нагрев;

нагрев в паровой фазе.

Наиболее широкое распространение получил конвекционный нагрев.

Инфракрасный нагрев осуществляется ИК лампами. Основным недостатком ИК-метода является зависимость температуры от степени черноты нагреваемой поверхности, в результате чего корпуса компонентов часто нагреваются до бόльших температур, чем паста. Из-за неравномерности нагрева данный метод в настоящее время самостоятельно практически не применяется.

Конвекционный нагрев осуществляется с помощью потоков горячего воздуха или азота. Печи для серийного производства позволяют получить достаточно равномерный нагрев. Возможность применения азота позволяет получать более качественные паяные соединения.

Нагрев в паровой фазе осуществляется путем передачи тепла от испаренного теплоносителя. Данный метод является самым безопасным для изделия, но самым дорогим.

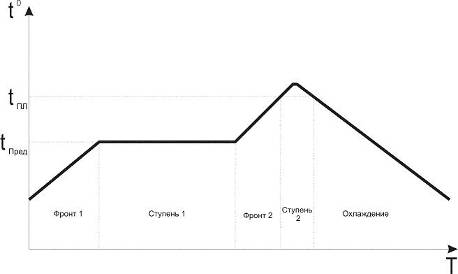

Пайка оплавлением выполняется путем изменения температуры по заданному закону, называемому температурным профилем пайки (рис. 1).

Типичный профиль состоит из:

постепенного нагрева с заданной скоростью до температуры предварительного нагрева (первый фронт);

выдержки (первая ступень);

нагрева до пиковой температуры (второй фронт);

небольшой выдержки (вторая ступень);

охлаждения с заданной скоростью.

Рис. 1. Типичный температурный профиль пайки

Фронты температурного профиля должны иметь определенный наклон. Это необходимо для снижения теплового удара. Наклон фронта определяется свойствами паяльной пасты, требованиями компонентов и конструкцией платы. Если нагрев оказывается слишком быстрым, это может привести к повреждению платы или компонентов. Если нагрев слишком медленный, это необоснованно удлиняет операционный цикл пайки. Типичные значения скорости нагрева лежат в пределах от 2 до 3 ºС/сек.

Первая ступень необходима для прогрева платы и компонентов, а так же для удаления из них влаги, активации флюса и частичного удаления органических наполнителей. Температура ступени зависит от типа пасты. Она лежит в пределах 100-150ºС для паст на основе эвтектического оловянно-свинцового припоя и 150-175ºС для бессвинцовых паст.

Вторая ступень представляет собой собственно пайку. Пиковая температура и время выдержки зависят от многих факторов и выбираются для каждого изделия индивидуально. Пониженные температура и время выдержки могут привести к отсутствию плавления припоя, повышенные – к повреждению компонентов, платы, а также вскипанию флюса. Разность между максимальной и минимальной допустимыми пиковыми температурами называется окном процесса.

Охлаждение, также как и нагрев, должно производиться с заданной скоростью.

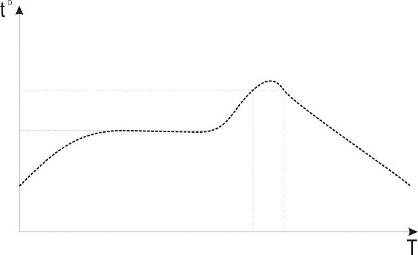

Реальный профиль оказывается сглаженным за счет теплоемкости платы и компонентов (рис. 2).

Рис. 2. Реальный температурный профиль

После операции пайки, в зависимости от типа применяемой пасты, плата может подвергаться отмывке и сушке.