- •Тема 7. Методы обработки типовых поверхностей деталей машин

- •7.1 Методы обработки наружных и внутренних цилиндрических поверхностей

- •7.1.1 Классификация деталей

- •7.1.2 Методы обработки наружных цилиндрических поверхностей

- •Точение

- •Фрезерование и протягивание

- •Чистовая и отделочная обработка

- •7.1.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •7.2. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •7.3. Методы обработки плоских поверхностей

- •7.3.1. Основные методы обработки плоских поверхностей

- •7.3.1.1. Обработка плоских поверхностей лезвийным инструментом

- •7.3.1.2. Обработка плоских поверхностей абразивным инструментом

- •7.4. Методы обработки резьбовых поверхностей. Краткие сведения о резьбе

- •7.5. Обработка зубьев зубчатых колес, шлицевых, шпоночных и других фасонных поверхностей

- •7.5.1. Назначение и классификация зубчатых передач

- •7.5.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Накатывание зубчатых колес

- •Обработка торцовых поверхностей зубьев цилиндрических колес

- •Методы зубоотделочной обработки цилиндрических зубчатых колес

- •7.5.3. Методы обработки шпоночных и шлицевых поверхностей. Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

7.3.1.2. Обработка плоских поверхностей абразивным инструментом

Как и наружные цилиндрические поверхности деталей типа тел вращения, плоские поверхности обрабатывают шлифованием, полированием и доводкой.

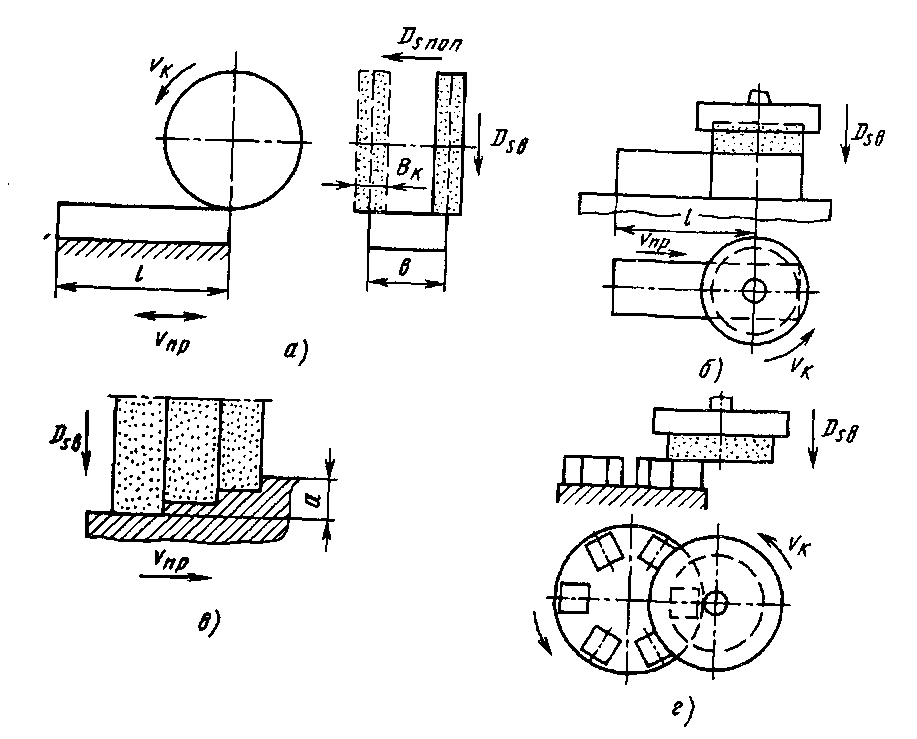

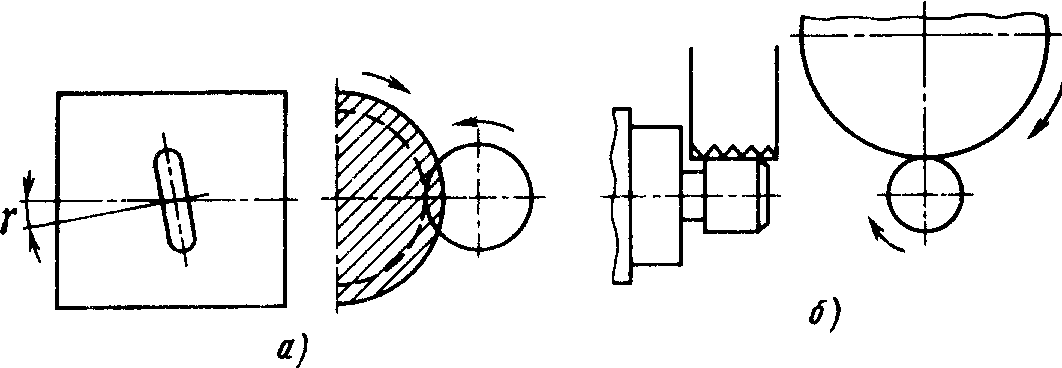

Шлифование плоских поверхностей осуществляют на плоскошлифовальных станках с крестовым или круглым столом как обычного исполнения, так и с ЧПУ. Плоское шлифование является одним из основных методов обработки плоскостей деталей машин (особенно закаленных) для достижения требуемого качества. В ряде случаев плоское шлифование может с успехом заменить фрезерование. Шлифование плоских поверхностей может быть осуществлено двумя способами: периферией круга и торцом круга (рис. 7.21).

Шлифование периферией круга может осуществляться тремя способами: 1) многократными рабочими ходами; 2) установленным на размер кругом; 3) ступенчатым кругом.

При первом способе (рис. 7.21, а) поперечное движение подачи круга Ds поп производится после каждого продольного хода стола, а вертикальное DsВ – после рабочего хода по всей поверхности длины деталей (l).

При втором способе (рис. 7.21, б) шлифующий круг устанавливается на глубину, равную припуску, и при малой скорости перемещения стола обрабатывают заготовку по всей длине. После каждого рабочего хода шлифовальный круг перемещается в поперечном направлении от 0,7–0,8 высоты круга (ВК). Для чистового рабочего хода оставляют припуск 0,01–0,02 мм и снимают его первым способом. Этот способ применяют при обработке на мощных шлифовальных станках.

При шлифовании третьим способом круг профилируют ступеньками. Припуск (zi), распределенный между отдельными ступеньками, снимается за один рабочий ход (рис. 7.21, в).

На рис. 7.21, г показана схема шлифования установленным на размер кругом на станке с вращающимся столом.

Шлифование обычно производится с применением СОЖ.

Полирование поверхностей – метод отделочной обработки – рассмотрен на примерах обработки цилиндрических наружных поверхностей ранее. В качестве абразивных инструментов применяют эластичные шлифовальные круги, шлифовальные шкурки.

Доводка плоскостей осуществляется на плоскодоводочных станках. Тонкую доводку плоских поверхностей осуществляют притирами. Осуществляют доводку при давлении 20–150 кПа, причем, чем меньше давление, тем выше качество обработанной поверхности. Скорости при чистовой доводке небольшие (2–10 м/мин). С повышением давления и скорости производительность повышается.

Рис. 7.21. Схемы шлифования плоскостей: а – периферией круга; б – торцом круга;

в – профилирующим кругом; г – торцом круга на вращающемся столе

7.4. Методы обработки резьбовых поверхностей. Краткие сведения о резьбе

В машиностроении наибольшее применение получили цилиндрические (крепежные и ходовые), а также конические резьбы. Основной разновидностью цилиндрической резьбы является метрическая треугольного профиля с углом 60°.

Для получения посадок резьбовых деталей с гарантированным зазором стандартом предусмотрено пять (d, е, f, g, h) основных отклонений для наружной и четыре {Е, F, G, Н) для внутренней резьбы. Эти отклонения одинаковы для всех диаметров резьб. Степени точности изготовления диаметральных размеров резьбовых деталей следующие: наружный диаметр болта – 4, 6, 8-я; средний диаметр болта – 3, 4, 5, 6, 7, 8, 9, 10-я; внутренний диаметр гайки – 4, 5, 6, 7, 8, 9-я; средний диаметр гайки – 4, 5, 6, 7, 8, 9-я. Стандартом предусмотрены также соединения резьбовых деталей с гарантированным натягом и с переходными посадками.

Кроме указанных резьб применяют специальные резьбы: трубную, упорную, круглую и др. Основные способы формообразования резьбовых поверхностей с указанием границ степеней точности резьбы и параметров шероховатости приведены ниже. Резьбы могут быть однозаходные и многозаходные, правые и левые. Нарезание резьб осуществляется на резьбонарезных и резьбофрезерных станках и полуавтоматах, гайконарезных автоматах, резьбонакатных, резьбошлифовальных, токарных и других станках.

7.4.1. Нарезание резьбы лезвийным инструментом

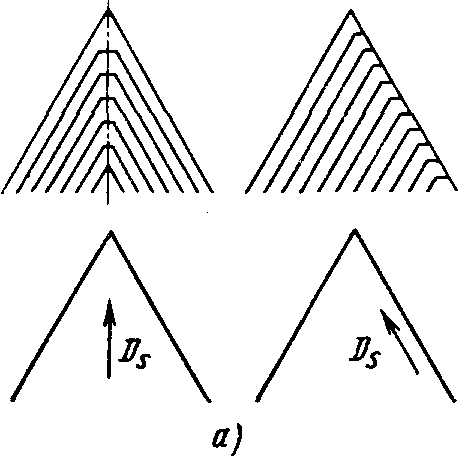

Нарезание резьбы резцами и резьбовыми гребенками. Наружную и внутреннюю резьбы можно получить на токарных станках. Это малопроизводительный процесс, так как обработка осуществляется за несколько рабочих ходов и требует высокой квалификации рабочего. Достоинством метода является универсальность оборудования, инструмента и возможность получить резьбу высокой точности. На токарных станках нарезают точные резьбы на ответственных деталях, а также нестандартные резьбы и резьбы большого диаметра. Для повышения точности резьбы осуществляют как черновые, так и чистовые рабочие ходы разными резцами. Различают два способа нарезания треугольной резьбы: 1) с радиальным движением подачи; 2) с движением подачи вдоль одной из сторон профиля.

Первый способ более точный, но менее производительный, поэтому рекомендуется черновые рабочие ходы делать вторым способом, а чистовой – первым (рис. 7.22, а).

Рис. 7.22. Схемы нарезания метрической резьбы:

а – резцом; б – гребенкой призматической; в – набором резцов; г – гребенкой круглой

Для повышения производительности обработки резьбы применяют резьбовые гребенки – круглые и призматические. Обычно ширину гребенки принимают равной не менее чем шести шагам. При использовании гребенок снятие стружки выполняют несколько зубьев (рис. 7.22, б) и число рабочих ходов может быть уменьшено до одного.

Для скоростного нарезания резьбы применяют резцы, оснащенные твердым сплавом, а также наборы резцов (рис. 7.22, в).

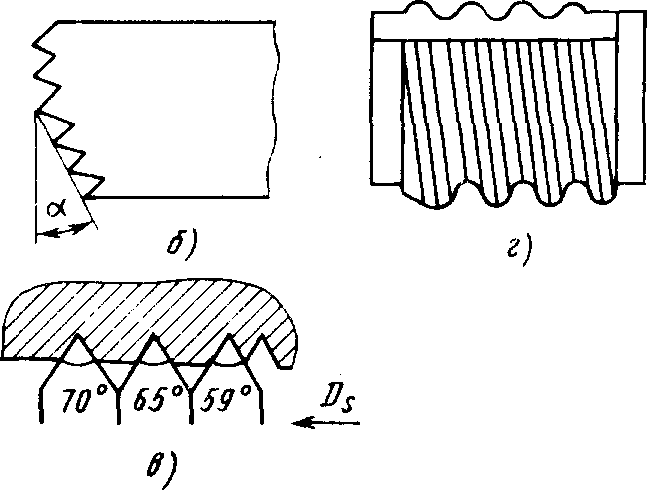

Нарезание резьбы круглыми плашками и резьбонарезными головками. По конструкции различают следующие плашки: круглые, трубчатые, призматические. Плашками нарезают резьбу как вручную, так и на различных станках токарной, сверлильной, резьбонарезной групп. Круглые плашки (рис. 7.23, а) устанавливают на станках в специальных патронах и закрепляют тремя-четырьмя винтами. Нарезание плашками – малопроизводительный процесс.

Нарезание наружной резьбы резьбонарезными самооткрывающимися головками значительно точнее, производительнее и отличается большей точностью, чем ранее рассмотренные методы; оно находит широкое применение в серийном и массовом производстве (рис. 7.23, б).

Вращающиеся головки используют на токарных автоматах и полуавтоматах.

Рис. 7.23. Резьбонарезные инструменты:

в – плашка; б – резьбонарезная головка

Нарезание внутренней резьбы метчиками. Метчики подразделяются на ручные и машинные различных конструкций. Нарезание резьбы машинными метчиками может производиться как в сквозных, так и в глухих отверстиях на станках различных групп: резьбонарезных, сверлильных, револьверных, токарных автоматах и полуавтоматах и др.

Необходимым условием для нарезания метчиками резьбы является наличие реверсирующего устройства (переключение вращения с рабочего хода инструмента на обратный).

Для нарезания резьбы метчиками применяются различные типы патронов: жесткие, плавающие, самовыключающиеся при соприкосновении с упором, самовыключающиеся при перегрузке крутящим моментом и др.

Жесткие патроны применяют на автоматах и полуавтоматах, а также на станках с ЧПУ. При большом отклонении от соосности метчика и отверстия применяют плавающие патроны.

В массовом и крупносерийном производстве получили широкое распространение метчики сборной конструкции (резьбонарезные головки), которые могут нарезать резьбу без реверсирования.

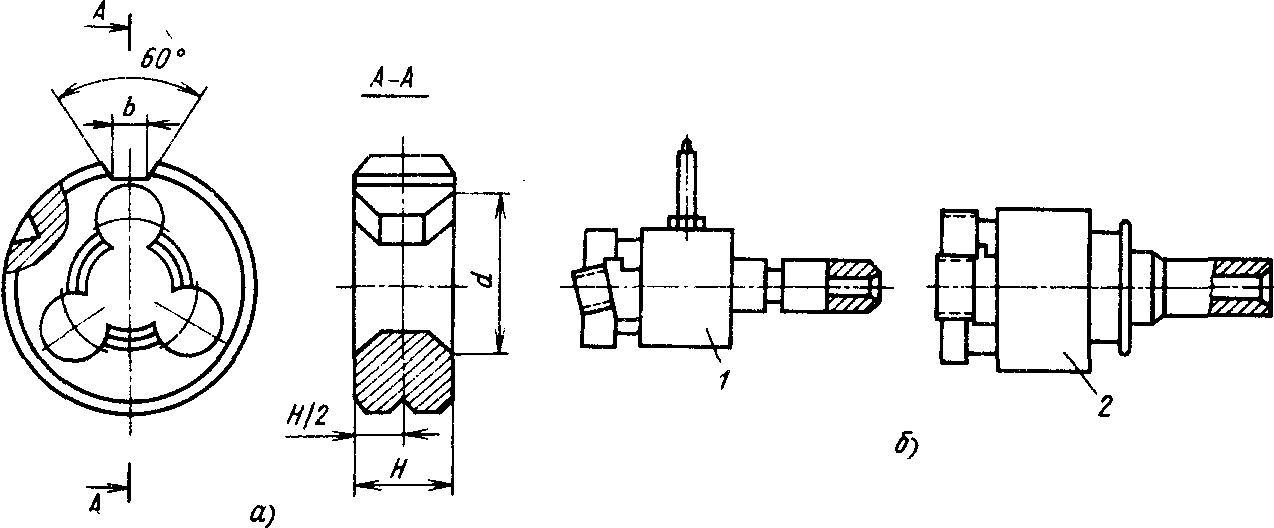

Фрезерование резьбы. Фрезерование резьбы широко распространено в серийном и массовом производстве и применяется для нарезания наружных и внутренних резьб на резьбофрезерных станках. Оно осуществляется двумя основными способами: дисковой фрезой (рис. 7.24, а) и групповой (гребенчатой) фрезой (рис. 7.24, б).

Рис. 7.24. Схемы фрезерования резьбы:

а – дисковой фрезой; б – групповой (гребенчатой) фрезой

Нарезание дисковой фрезой применяют при нарезании резьб с большим шагом (Р) и круглым профилем и главным образом для предварительного нарезания трапецеидальных резьб за один, два или три рабочих хода. При нарезании фреза вращается и совершает поступательное движение вдоль оси заготовки, причем перемещение за один оборот заготовки должно точно соответствовать шагу резьбы.

Гребенчатая резьбовая фреза представляет собой набор нескольких дисковых резьбовых фрез. Полное нарезание происходит за 1,2 оборота заготовки (0,2 оборота необходимы для полного врезания и перекрытия места врезания).

Фрезерование резьбы является одним из наиболее производительных методов обработки резьбы.

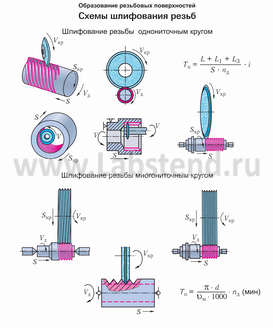

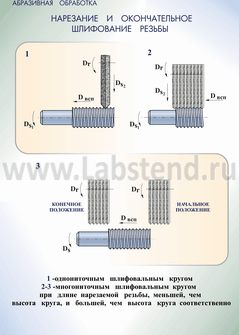

Шлифование резьбы. Шлифование резьб применяют для повышения их точности. Его выполняют чаще всего после термической обработки заготовок. Резьбошлифование может быть наружным и внутренним, осуществляется на различных резьбошлифовальных станках. Существуют следующие способы шлифования резьбы: однопрофильным кругом; многопрофильным кругом с продольным движением подачи; врезное; широким многопрофильным кругом.

Шлифование однопрофильным кругом является универсальным и точным методом. Его применяют для изготовления метчиков, резьбовых пробок, резьбовых колец и т. п.

Многопрофильные круги, шлифующие резьбу с продольным движением подачи, имеют заходную конусную часть. В обработке участвуют все нитки шлифовального круга, что является преимуществом перед врезным шлифованием, так как увеличивает производительность.

В массовом производстве успешно применяют высокопроизводительный метод шлифования резьбы – бесцентровое шлифование.

Накатывание резьбы. Обработка резьбы накатыванием (выдавливанием) осуществляется последовательным или одновременным копированием путем пластического деформирования профиля накатного резьбового инструмента на заданном участке заготовки.

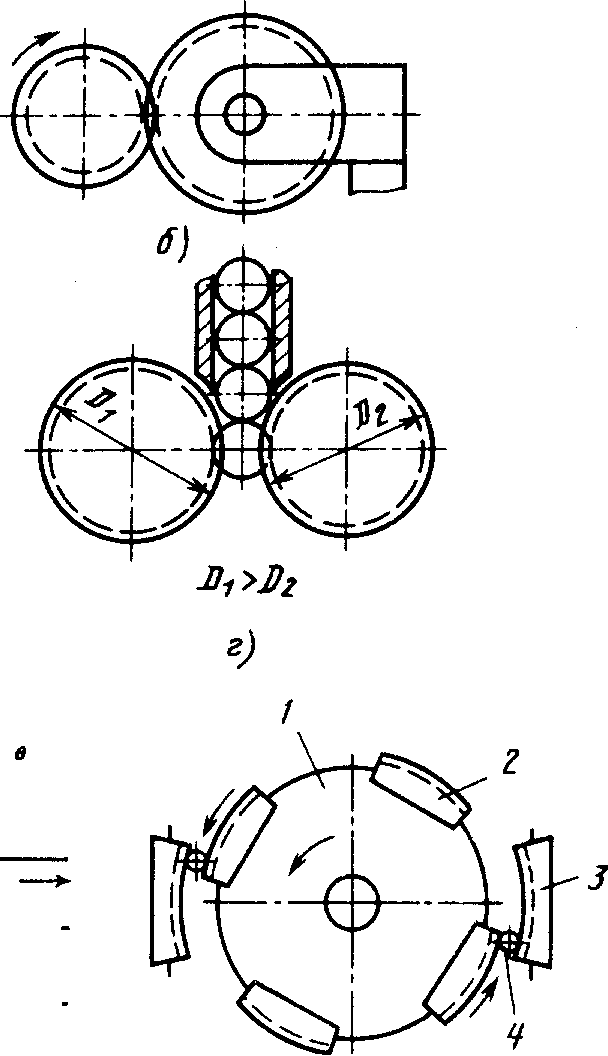

Накатывание наружной резьбы можно осуществлять на резьбонакатных и специальных автоматических станках двумя способами: плоскими плашками (рис. 7.25, а) и накатными роликами (рис. 7.25 б, в, г).

На практике широко распространено накатывание резьбы роликами с радиальным продольным и тангенциальным движениями подачи. Наибольшее распространение получил способ накатывания резьбы двумя роликами (рис. 7.25, а). Более производительным является накатывание с тангенциальным движением подачи (рис. 7.25, г). Станки, работающие такими способами, называют двух- и трехцикличными. Наибольшей производительности достигают применением многоцикличных резьбонакатных автоматов (рис. 7.26).

Накатывание резьбы в отверстиях осуществляют бесстружечными метчиками, роликами и накатными головками. При накатывании внутренней резьбы в глубоких отверстиях применяют схему с осевым движением подачи ролика.

Накатыванием можно получить резьбы диаметром 0,3–150 мм на деталях из сталей твердостью НВ 120–340, а также из цветных металлов и сплавов.

Рис. 7.25. Схема накатывания резьбы: а – плоскими плашками; б – одним роликом; в – двумя роликами; г – накатывание с тангенциальным движением подачи |

Рис. 7.26. Схема накатывания резьбы на многоцикличном станке: 1 – диск; 2 – подвижные плашки; 3 – неподвижные плашки; 4 – заготовка |