- •Тема 7. Методы обработки типовых поверхностей деталей машин

- •7.1 Методы обработки наружных и внутренних цилиндрических поверхностей

- •7.1.1 Классификация деталей

- •7.1.2 Методы обработки наружных цилиндрических поверхностей

- •Точение

- •Фрезерование и протягивание

- •Чистовая и отделочная обработка

- •7.1.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •7.2. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •7.3. Методы обработки плоских поверхностей

- •7.3.1. Основные методы обработки плоских поверхностей

- •7.3.1.1. Обработка плоских поверхностей лезвийным инструментом

- •7.3.1.2. Обработка плоских поверхностей абразивным инструментом

- •7.4. Методы обработки резьбовых поверхностей. Краткие сведения о резьбе

- •7.5. Обработка зубьев зубчатых колес, шлицевых, шпоночных и других фасонных поверхностей

- •7.5.1. Назначение и классификация зубчатых передач

- •7.5.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Накатывание зубчатых колес

- •Обработка торцовых поверхностей зубьев цилиндрических колес

- •Методы зубоотделочной обработки цилиндрических зубчатых колес

- •7.5.3. Методы обработки шпоночных и шлицевых поверхностей. Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

7.1.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

Внутренние цилиндрические поверхности (отверстия) встречаются у большинства деталей классов 71–76 как тел вращения, так и не тел вращения.

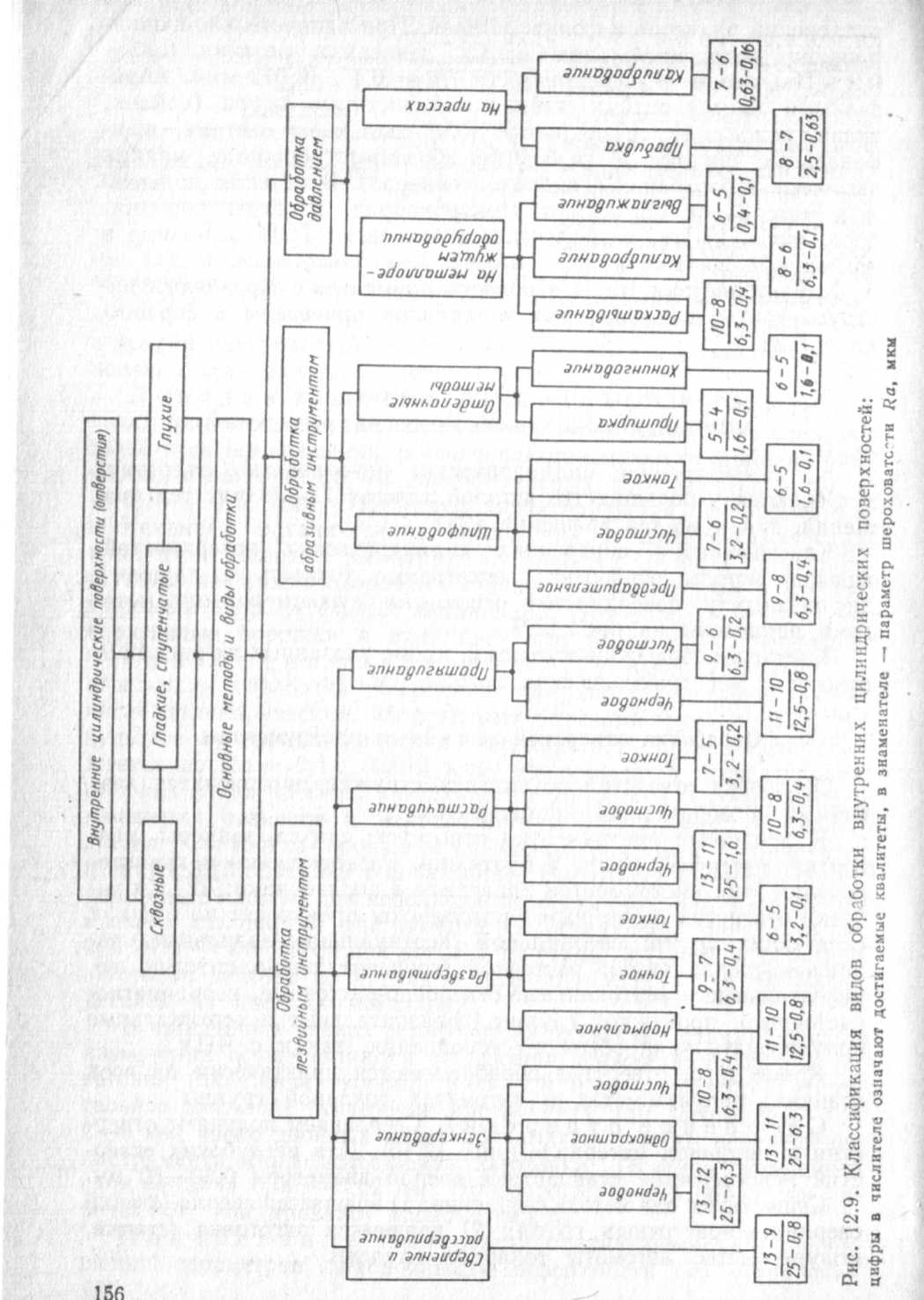

Классификация внутренних цилиндрических поверхностей, виды и методы обработки, достигаемые точность и параметр шероховатости поверхностей основными существующими методами приведены на рис. 7.9.

К методам обработки отверстий, кроме указанных на рис. 7.9, относятся электрофизические методы (см. далее).

Обработка отверстий лезвийным инструментом

Обработка отверстий со снятием стружки производится лезвийным и абразивным инструментом.

К лезвийным инструментам относятся: сверла, зенкеры, развертки, расточные резцы и протяжки. Разновидности и характеристики этих инструментов приведены в справочниках. Обработку отверстий лезвийным инструментом производят на станках следующих групп: сверлильной (вертикально-сверлильные, радиально-сверлильные); расточной (горизонтально-расточные, горизонтальные и вертикальные отделочно-расточные, координатно-расточные); протяжной группы (горизонтальные и вертикальные полуавтоматы) как обычного исполнения, так и с ЧПУ.

Кроме того, отверстия обрабатываются практически на всех станках, полуавтоматах и автоматах токарной группы.

Сверление отверстий. Сверлением получают отверстия в сплошном материале (рис. 7.10). Для неглубоких отверстий используются стандартные сверла диаметром 0,30–80 мм. Как и любой другой режущий инструмент, сверло работает по принципу клина. По конструкции и назначению сверла делятся на перовые, спиральные, центровочные и др. В современном производстве применяются преимущественно спиральные сверла и реже специальные виды сверл.

Спиральное сверло состоит из рабочей части, хвостовика и шейки. Рабочая часть сверла, в свою очередь, состоит из цилиндрической (направляющей) и режущей частей. На направляющей части расположены две винтовые канавки, по которым отводится стружка в процессе резания. Направление винтовых канавок обычно правое. Левые сверла применяются очень редко. Вдоль канавок на цилиндрической части, сверла имеются узкие полосочки, называемые ленточками. Они служат для уменьшения трения сверла о стенки отверстия (сверла диаметром 0,25–0,5 мм выполняются без ленточек). Режущая часть сверла образуется двумя режущими кромками, расположенными под определенным углом друг к другу. Этот угол называют углом при вершине. Его величина зависит от свойств обрабатываемого материала. Для стали и чугуна средней твердости он составляет 116–118°. Хвостовик предназначен для закрепления сверла в сверлильном патроне или шпинделе станка и может быть цилиндрической или конической формы. Конический хвостовик имеет на конце лапку, которая служит упором при выталкивании сверла из гнезда. Шейка сверла, соединяющая рабочую часть с хвостовиком, служит для выхода абразивного круга в процессе шлифования сверла при его изготовлении. На шейке обычно обозначают марку сверла. Изготовляются сверла преимущественно из быстрорежущей стали марок Р9, Р18, Р6М5 и др. Широко применяются металлокерамические твердые сплавы марок ВК6, ВК8 и Т15К6 Пластинками из твердых сплавов обычно оснащают только рабочую (режущую) часть сверла. В процессе работы режущая кромка сверла притупляется поэтому сверла периодически затачивают. Сверлами производят не только сверление глухих (засверливание) и сквозных отверстий, т.е. получение этих отверстий в сплошном материале, но и рассверливание – увеличение размера (диаметра) уже полученных отверстий.

Существуют два метода сверления: 1) вращается сверло (станки сверлильно-расточных групп); 2) вращается заготовка (станки, полуавтоматы, автоматы токарной группы).

Обработку отверстий диаметром до 30–40 мм осуществляют спиральными сверлами за один переход (рис. 7.10, а), при обработке отверстий больших диаметров (до 80 мм) – за два и более перехода сверлением и рассверливанием или другими методами. Для сверления отверстий диаметром свыше 80 мм применяют сверла или сверлильные головки специальных конструкций.

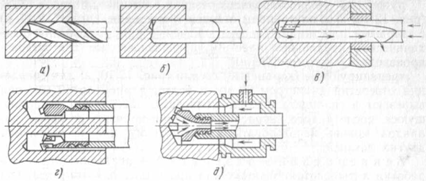

Рис. 7.10. Схемы обработки отверстий сверлами: а – спиральным; б – полукруглым;

в – ружейным одностороннего действия с внешним отводом СОЖ; г – трепанирующим (кольцевым); д – ружейным с внутренним отводом СОЖ.

На многих корпусных деталях, фланцах, крышках и т. п. имеется много небольших отверстий (для крепежных болтов, шпилек и т. п.), точность и шероховатость которых определяется точностью, достигаемой сверлением. Такие отверстия обрабатывают на станках с применением кондукторов.

При обработке глубоких отверстий (L/D ≥ 10) трудно обеспечить направленность оси отверстия относительно ее внутренней цилиндрической поверхности. Чем больше длина отверстия, тем больше увод инструмента.

Для борьбы с уводом сверла или искривлением оси отверстия применяются следующие способы:

применение малых подач, тщательная заточка сверла;

применение предварительного засверливания (зацентровки);

сверление с направлением спирального сверла с помощью кондукторной втулки;

сверление вращающейся заготовки при невращающемся или вращающемся сверле. Это самый радикальный способ устранения увода сверла, так как создаются условия для самоцентрирования сверла;

сверление специальными сверлами при вращающейся или неподвижной заготовке.

К специальным сверлам относятся:

полукруглые (рис. 7.10, б) – разновидность ружейных сверл одностороннего резания. Применяются для обработки заготовок из материалов, дающих хрупкую стружку (латунь, бронза, чугун);

ружейные – одностороннего резания с внешним отводом СОЖ (рис. 7.10, в) и внутренним отводом (эжекторные) (рис. 7.10, д) с твердыми пластинами (неперетачиваемые припаянные или с механическим креплением пластин), предназначенные для высокопроизводительного сверления;

трепанирующие (кольцевые) сверла (рис. 7.10, г) для сверления отверстий диаметром 80 мм и более, длиной до 50 мм; они вырезают в сплошном металле кольцевую поверхность, а остающуюся после такого сверления внутреннюю часть в форме цилиндра можно использовать как заготовку для изготовления других деталей.

Для настройки станка на тот или иной вид обработки отверстий важно правильно установить скорость резания и подачу.

Скоростью резания (м/мин) при сверлении называют величину пути, проходимого в направлении главного движения наиболее отдаленной от оси инструмента точкой режущей кромки в единицу времени. Скорость резания выбирают в зависимости от свойств обрабатываемого материала, диаметра, материала и формы заточки режущей части инструмента и других факторов.

В соответствии с полученной частотой вращения инструмента устанавливается частота вращения шпинделя станка.

Подача – это величина перемещения режущего инструмента относительно заготовки вдоль его оси за один оборот. Она измеряется в миллиметрах за (на) один оборот (мм/об). Значения подач также зависят от свойств обрабатываемого материала, материала сверла и других факторов.

При определении скорости резания и подачи учитывается глубина резания. Глубина резания t при сверлении и других видах обработки отверстий – это расстояние между обработанной и обрабатываемой поверхностями, измеренное перпендикулярно оси заготовки. Поскольку глубина резания при обработке отверстий – величина относительно неизменная (заданная чертежом или припуском на обработку), то основное влияние на производительность обработки будут оказывать выбираемые значения скорости резания и подачи. С увеличением скорости резания процесс обработки ускоряется. Но при работе со слишком большими скоростями режущие кромки инструмента быстро затупляются и его приходится часто затачивать. Увеличение подачи тоже повышает производительность обработки, но при этом обычно увеличивается шероховатость поверхности отверстия и затупляется режущая кромка.

Таким образом, повышение производительности обработки зависит прежде всего от стойкости инструмента, т. е. от времени его работы до затупления. Задача состоит в том, чтобы выбрать такие оптимальные значения скорости резания и подачи, чтобы обеспечивалась, с одной стороны, необходимая стойкость инструмента и, с другой стороны, высокая производительность обработки и требуемая шероховатость поверхности отверстия.

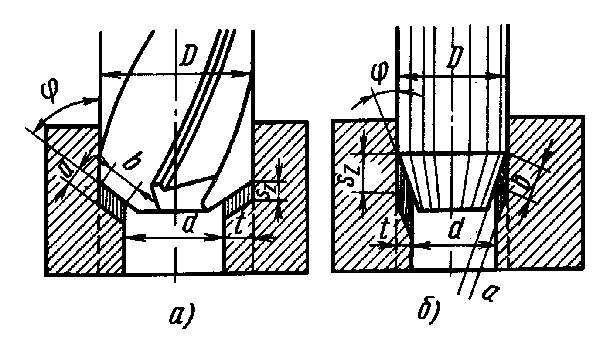

Зенкованием называется обработка верхней части отверстий в целях получения фасок ил цилиндрических углублений, например, под потайную головку винта или заклепки. Выполняется зенкование с помощью зенковок или сверлом большего диаметра.

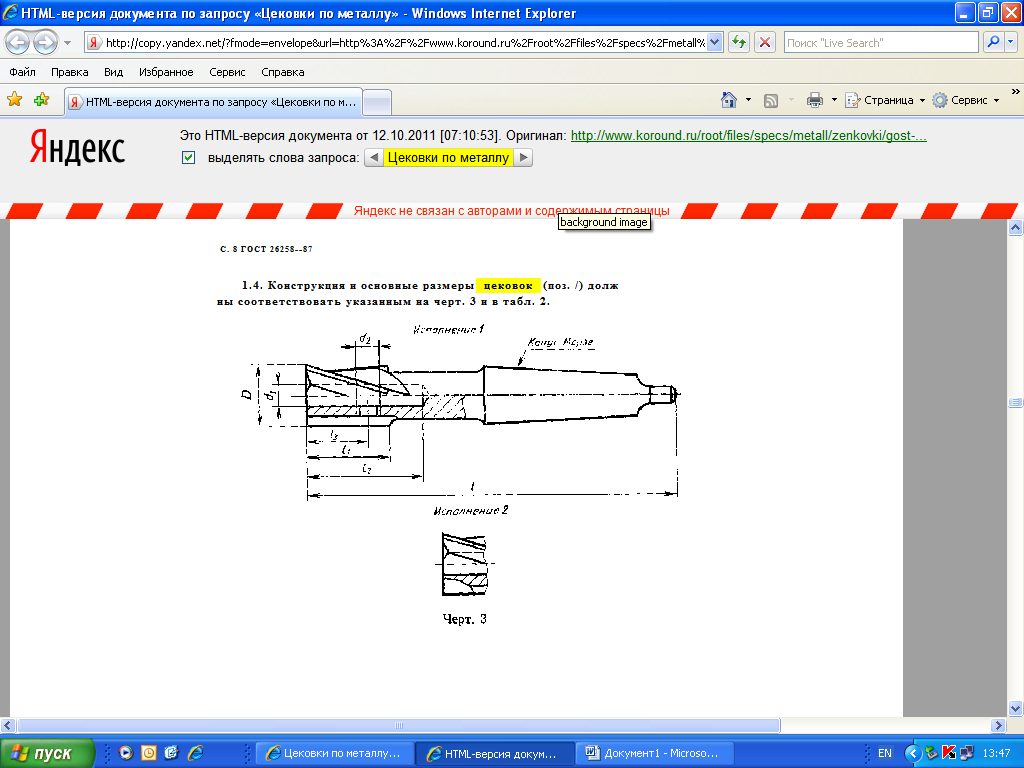

Зенковка – многолезвийный режущий инструмент для обработки деталей с целью получения конических или цилиндрических углублений, опорных плоскостей вокруг отверстий или снятия фасок центровых отверстий диаметром от 0,5 до 1,5 мм (простые), для отверстий от 0,5 до 6 мм (без предохранительного или с предохранительным конусом) и для отверстий от 8 до 12 мм (с конусным хвостовиком).

Зенковка имеет зубья на торце и направляющие цапфы, которыми она вводится в просверленное отверстие.

По форме режущей части зенковки подразделяются на:

- цилиндрические

- конические

- торцовые (цековки).

Зенковки конические. Технические условия – ГОСТ 14953-80.

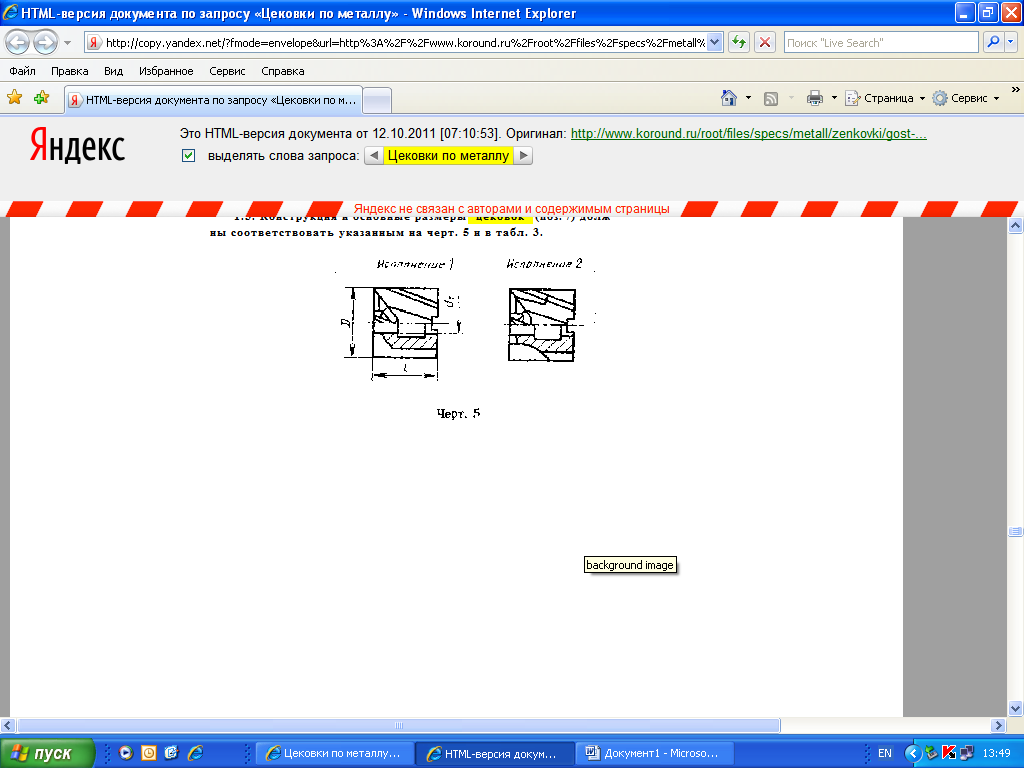

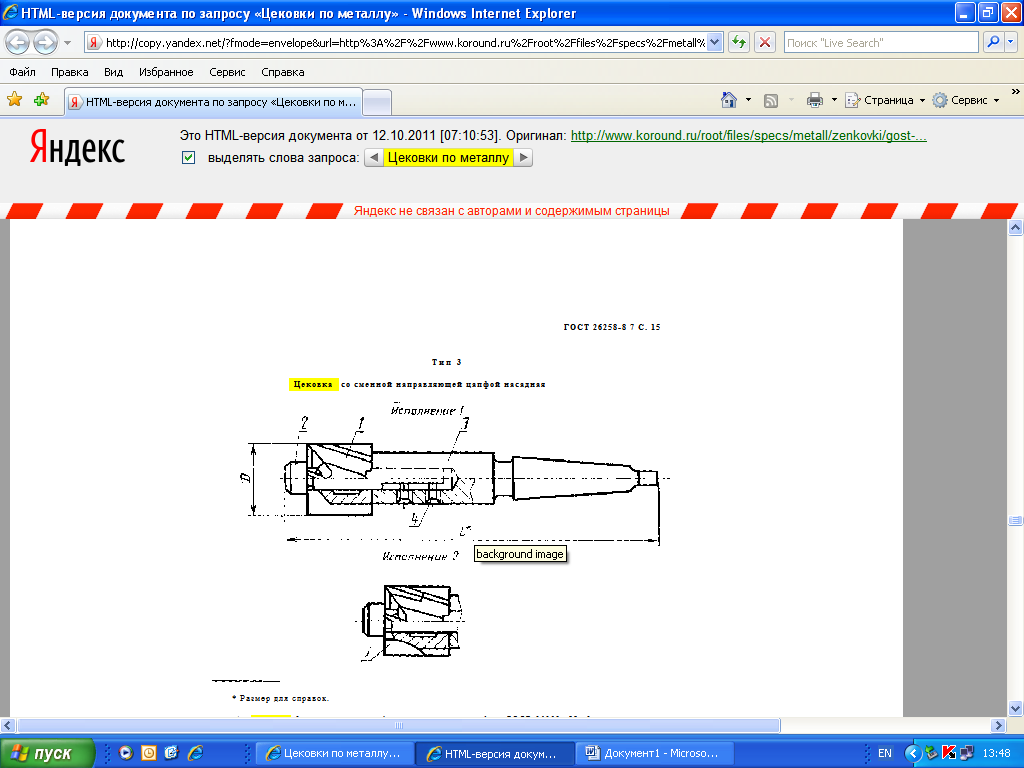

Цекование производится цековками для зачистки торцовых поверхностей, а также для обработки опорных поверхностей под крепежные детали (ГОСТ 26258-87 , ГОСТ 26259-87). Согласно указанных стандартов цековки должны изготовляться следующих типов:

с постоянной направляющей цапфой и цилиндрическим хвостовиком;

со сменной направляющей цапфой и коническим хвостовиком;

со сменной направляющей цапфой насадные;

со сменной направляющей цапфой и хвостовиком под штифтовой замок.

Цековки типов 2–4 изготовляют в двух исполнениях:

1 – цековки с рабочей частью из быстрорежущей стали;

2 цековки с рабочей частью, оснащенной твердосплавными пластинами.

Зенкерование отверстий – предварительная обработка литых, штампованных или просверленных отверстий под последующее развертывание, растачивание или протягивание. При обработке отверстий по 13–11-му квалитету зенкерование может быть окончательной операцией. Зенкерованием обрабатывают цилиндрические углубления (под головки винтов, гнезд под клапаны и др.), торцовые и другие поверхности.

Режущим инструментом при зенкеровании является зенкер. Зенкеры изготовляют цельными с числом зубьев 3–8 и более, диаметром 3–40 мм; насадными диаметром 32–100 мм и сборными регулируемыми диаметром 40–120 мм. Так как зенкер имеет три и более режущие кромки, то при зенкеровании снимается более тонкая стружка и получаются более точные отверстия, чем при сверлении; он прочнее сверла, благодаря чему подача при зенкеровании в 2,5–3 раза превышает подачу при сверлении. Зенкерование может быть как предварительной (перед развертыванием), так и окончательной операцией.

Зенкерование является производительным методом: повышает точность предварительно обработанных отверстий, частично исправляет искривление оси после сверления. Для повышения точности обработки используют приспособления с кондукторными втулками. Зенкерованием обрабатывают сквозные и глухие отверстия.

Для повышения точности зенкерования (особенно при обработке литых или штампованных глубоких отверстий) рекомендуется предварительно расточить (резцом) отверстие до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера. Для обработки высокопрочных материалов (σв > 750 МПа) применяют зенкеры, оснащенные пластинами из твердого сплава. Скорость резания для зенкеров из быстрорежущей стали такая же, как и для сверл. Скорость резания твердосплавных зенкеров в 2–3 раза больше, чем зенкеров из быстрорежущей стали. При обработке высокопрочных материалов и литья по корке скорость резания твердосплавных зенкеров следует уменьшать на 20–30%.

Развертывание отверстий – чистовая обработка отверстий с точностью до 7-го квалитета. Развертыванием обрабатывают отверстия тех же диаметров, что и при зенкеровании. Развертки рассчитаны на снятие малого припуска. Они отличаются от зенкеров большим числом (6–14) зубьев. Для получения отверстий повышенной точности, а также при обработке отверстий с продольными пазами применяют винтовые развертки. Развертыванием достигается высокая точность обработки и малая шероховатость поверхности. Следует отметить, что обработанное отверстие получается несколько большего диаметра, чем диаметр самой развертки. Это называют разбивкой отверстия. Разбивка может составлять 0,005–0,08 мм.

Для уменьшения разбивки следует применять плавающие патроны (оправки), которые позволяют компенсировать отклонение от соосности шпинделя с предварительно обработанным отверстием и биение развертки. Хорошие результаты достигаются также при применении плавающих пластин вместо зубьев развертки и разверток с кольцевой заточкой. Припуски под развертывание зависят от обрабатываемого материала и диаметра отверстия, их рекомендуется выбирать равными 0,2–0,5 мм. Развертками с кольцевой заточкой (отсутствует заборный конус) можно снимать припуски до 1 мм, что позволяет использовать их после сверления отверстий.

В настоящее время имеется целый ряд приемов и методов, повышающих производительность труда при обработке отверстий: применение комбинированных режущих инструментов; применение быстросменных патронов;

применение специальных приспособлений (кондукторов) и многошпиндельных сверлильных головок на сверлильных, расточных и агрегатных станках.

Подача при развертывании стальных деталей 0,5-2 мм/об, а при развертывании чугунных деталей 1-4 мм/об. Скорость резания при развертывании 6-16 м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше скорость резания при одинаковой подаче, а при увеличении подачи скорость резания снижают.

Растачивание отверстий. Существуют два основных способа растачивания: растачивание, при котором вращается заготовка (на станках токарной группы), и растачивание, при котором вращается инструмент (на станках расточной группы).

Типичными для токарных станков операциями являются растачивание одиночного отверстия и растачивание соосных отверстий универсальным методом – резцом (резцами).

Типичными для расточных станков операциями являются растачивание одиночного отверстия, соосных отверстий и растачивание отверстий с параллельными осями.

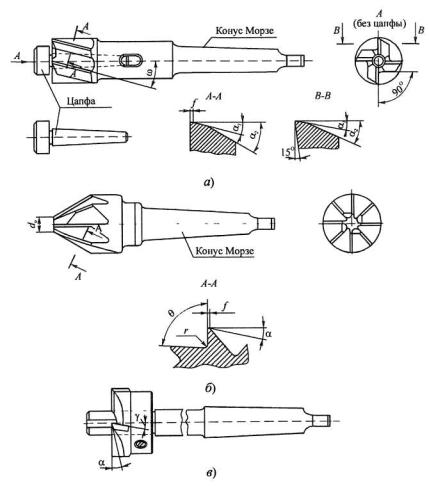

Инструментами для обработки на расточных станках служат резцы, закрепленные в державках (борштангах) (рис. 7.11, а); расточные пластины; блоки; расточные головки.

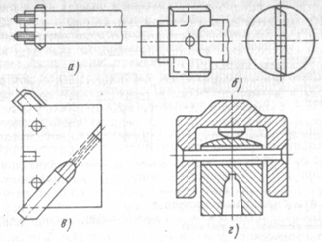

Рис. 7.11. Инструмент для растачивания отверстий:

а – державка с резцом; б – расточная пластина; в – расточной блок с резцами;

г – плавающая державка

Расточная пластина (рис. 7.11, б) является мерным инструментом и основным при растачивании отверстий диаметром свыше 40 мм.

Расточной блок представляет собой (рис. 7.11, в) корпус со вставными резцами, положение которых можно регулировать. Для чистового растачивания применяют плавающие державки (рис. 7.11, г).

Расточные головки обладают наибольшей производительностью.

Тонкое (алмазное) растачивание является отделочной операцией. Этот метод аналогичен тонкому точению наружных поверхностей тел вращения. Обработка ведется на горизонтально- и вертикально-отделочно-расточных станках и полуавтоматах. Тонкое растачивание обеспечивает высокую точность и малую шероховатость поверхности.

Протягивание отверстий. В массовом, крупносерийном и серийном производстве широко применяют обработку отверстий протягиванием. Протягивание является одним из прогрессивных способов обработки металлов резанием как в отношении производительности, так и в отношении достигаемых точности и шероховатости. По сравнению с развертыванием, например, протягивание производительнее в 8–9 раз и выше.

Протягивание осуществляется многолезвийным инструментом – протяжкой, которая протягивается через обрабатываемое отверстие (рис. 7.12). Внутренним протягиванием обрабатывают различные отверстия: круглые (цилиндрические), шлицевые, многогранные и др.

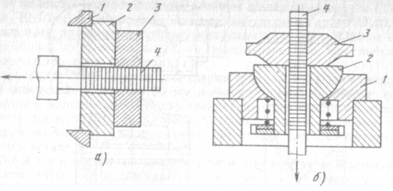

При протягивании на протяжных станках заготовку устанавливают на жесткой (рис. 7.12, а) или шаровой опоре (рис. 7.12, 6), если торец детали не перпендикулярен оси отверстия.

Рис. 7.12. Схема протягивания отверстий:

а – горизонтальная; б – вертикальная; 1 – жесткая опора; 2 – шаровая опора;

3 – обрабатываемая заготовка; 4 – протяжка

Для протягивания применяют горизонтальные и вертикальные протяжные станки-полуавтоматы.

Горизонтальные протяжные полуавтоматы применяются для внутреннего протягивания. Вертикальные полуавтоматы используют как для внутреннего, так и наружного протягивания; они занимают в 2–3 раза меньшие площади, чем горизонтальные. На этих полуавтоматах более удобно устанавливать заготовку. Производительность, точность и экономичность протягивания отверстий зависят от применяемой схемы резания.

В настоящее время применяют три схемы резания как для внутренних, так и наружных поверхностей: профильную, генераторную и прогрессивную. Для протягивания внутренних цилиндрических поверхностей применяют профильную и прогрессивную схемы резания.

Припуск под протягивание при обработке цилиндрических отверстий составляет 0,5–1,5 мм на диаметр отверстий.

Прошиванием называют аналогичную протягиванию обработку более коротким инструментом – прошивкой. При прошивании инструмент испытывает напряжения сжатия, а при протягивании – растяжения, поэтому прошивку выполняют относительно небольшой длины (250–400 мм).