Тема 6. Процессы получения деталей из композиционных порошковых материалов

Изготовление полуфабрикатов и деталей. Изготовление изделий из полимерных композиционных материалов.

ВВЕДЕНИЕ

Производство материалов и изделий возможно расплавлением и литьем или формованием (чаще прессованием) гранулированных (сыпучих) тел и их спеканием (отжигом). В прошлом выбор способа производства керамики, бронзы и железа зависел прежде всего от максимальных температур, развиваемых в имеющихся устройствах. Так, керамические материалы, состоявшие в исходном состоянии из зернистых компонентов — оксидов и силикатов — с присущей им высокой температурой плавления, обрабатывали исключительно отжигом. В современных агрегатах достижимы весьма высокие температуры при производстве керамики, однако наиболее широко применяются методы порошковой технологии, гарантирующей определенные свойства материалов или оправданные соотношения затрат и пользы. Метод плавления применяют лишь для некоторых специальных производств. Многие столетия железо добывали прямым восстановлением руд, получая ошлакованные крицы. Их дальнейшая переработка в изделия заключалась в горячей кузнечной (горновой) обработке, при которой одновременно удалялась большая часть шлака. Лишь в средние века с развитием печной техники в Европе были созданы предпосылки для применения методов плавления. Но изделия из меди и бронзы, насколько можно проследить, всегда получали плавлением и литьем, так как требуемые для этого сравнительно низкие температуры этих процессов были легко достижимы. Лишь в начале 30-х годов нашего столетия наряду с продолжающимся преобладанием плавильных методов в особых случаях стали применять порошковую металлургию. В промышленности порошковую металлургию стали применять с 1900 г. в связи с производством тугоплавких металлов: вольфрама (пл = 3410°С) и молибдена (пл = 2630°С), для которых не было в то время соответствующих плавильных устройстэ. Это развитие было обусловлено производством ламп накаливания, сопряженном с большим расходом проволоки, листов и лент из этих металлов и их сплавов. Появление вакуумных дуговых и электроннолучевых печей, в которых можно было получать крупные слитки молибдена и вольфрама, оказало лишь кратковременное влияние на производство порошковых вольфрама и молибдена, так как в первом случае не достигалась мелкозернистость и пластичность этих металлов. В конце 20-х годов наряду с порошковыми вольфрамом и молибденом после решения проблемы высоковакуумного спекания стали изготавливать химически стойкий тантал с /пл = 3000°С. Высокая растворимость в нем газов, благодаря чему его применяют в электронике, представляет дополнительные трудности для получения пластичного тантала. Более важным и актуальным является получение, минуя стадию плавления, тугоплавких соединений. Это карбиды, бориды, силициды, нитриды и особые оксиды, а также их сочетания, которые, к примеру, находят применение в изготовлении режущих инструментов и в ядерной технике. Разрабатываются новые области применения, в которых используют такие свойства этих материалов, как химическая и термическая устойчивость, а также прочность на сжатие и сопротивление износу. Следует учесть, что хрупкие и особотвердые материалы и изделия с трудом обрабатываются, а нужные упрочняющие элементы можно ввести при прессовании и спекании.

На рубеже XIX—XX вв. была разработана технология производства первых порошковых композиционных изделий, сочетающих высокую электропроводность меди с хорошим скольжением графита. Это было обусловлено развитием электротехники, созданием динамомашин и электромоторов. Все это дало начало новым представлениям, которые два десятилетия спустя стали основополагающими. Методами порошковой металлургии можно соединять различные компоненты, зачастую обладающие разными критериями совместимости. Составляющие могут иметь существенно различные температуры плавления и плотности, почти или вовсе не растворяться в жидкой фазе, а также по-разному вести себя при инфильтрации твердых сплавов жидким металлом. В этих случаях средствами плавления невозможно получить технически пригодные материалы.

Известные высокоизносостойкие инструменты для резания или деформации из твердых сплавов WC, WC—TiC или WC— TiC—ТаС с кобальтовой связкой применяются очень широко; то же можно отнести и к композициям Ag—Ni, Ag—CdO, W—Ag, W—Cu и W—Cu—Ni, а также алмазосодержащим материалам, представляющим смесь алмазного порошка и металлической матрицы. Особое значение получило возникшее после второй мировой войны производство износостойких материалов и подшипников скольжения на железной или соответственно медной основе с неметаллическими добавками. При создании инструмента для высокоскоростного резания к твердым сплавам добавилась оксидно-карбидная режущая керамика (например, А12О3—Мо2С—WC— TiC). Некоторые оксидно-металлические материалы применяют при высоких температурах (например, из композиции ZrO2—Mo изготавливают чехлы термопар для расплавов стали). Так как исходные порошкообразные смеси для производства композитов часто трудно прессуются, введено изостатическое прессование; поэтому стало возможным получение порошковых изделий значительных размеров. Несомненно полезно дальнейшее использование композитов в машиностроении. Далее в качестве композитов следует упомянуть порошковые материалы с пористой или капиллярной структурой. Их усиленное развитие началось в 30-х годах с начала производства самосмазывающихся подшипников из материалов на базе железа и меди; такие подшипники особенно необходимы при их разцещении в недоступных для осмотра местах. Объем пор в материале, чаще всего пропитанных маслом, достигает 25%. Эффект самосмазывания достигается за счет капиллярных сил при вооприятии подшипником нагрузки. Возможность изменять в широких пределах количество пор и их средние размеры надежно обеспечила применение порошковых материалов при изготовле» нии фитилей, диафрагм и фильтров. Фильтры из этих материалов могут быть коррозионностойкими и пластичными. Процессы изготовления порошковых деталей легко механизируются и автоматизируются; при прессовании изделий определенной плотности используют точно рассчитанное количество порошка, избавляясь от значительных отходов, неизбежных при резании. В этом заключается преимущество порошковой металлургии, весьма ощутимое при массовом выпуске деталей Развитие порошковой металлургии началось в 1935-1940 гг. с производства порошкового железа и стали. Особенно оно интенсифицировалось в 60-х годах в результате разработки экономичных способов получения легированных и высоколегированных порошков стали распылением расплавов сжатым воздухом или в среде инертных газов. Технология порошковой металлургии стали применима для производства высокопрочной (ав = 700^800 МПа) стали. Было оптимизировано производство порошковой быстрорежущей стали. Заметно улучшилось качество материалов в результате применения таких методов уплотнения и формования порошков, как экструзия, прокатка и особенно ковка; при этом существенно повысилась производительность труда. Массовое производство в конце 60-х годов порошка алюминия с хорошей текучестью, сравнительно слабо окисленного (0,5 % Ог) и не приваривающегося к стенкам матрицы прессующего инструмента, расширило область применения порошковой металлургии за счет выпуска деталей из алюминия и его сплавов.

Порошковая металлургия с самого начала развивалась постепенно. Ее распространение на новые области и связанный с этим промышленный интерес выражаются особенно ясно, когда возникает проблема экономии материалов или их замены. Подобно тому как при «соревновании» способов прецизионного яитья и обработки резанием изменялась степень их распространения порошковая металлургия не во всех случаях удерживала однажды занятые ею позиции. Так, например, для ванадия и ниобия технология порошковой металлургии имеет лишь исторический интерес, а для титана она сохранилась лишь в производстве небольших количеств фильтрующих материалов. То же относится и к производству САП (спеченного алюминиевого порошка), на который вначале возлагали большие надежды как на перспективный дисперсноупрочненный материал. В экономическом соревновании с другими способами формования и обработки давлением — при одинаковых свойствах конечного продукта — методы порошковой металлургии вследствие высокой стоимости исходного порошка алюминия и устройств, необходимых для его прессования и спекания, стали проигрывать. Наиболее дешевы порошки, получаемые методом восстановления руды или окалины. Почти половину всего порошка железа получают восстановлением руды. При отсутствии подходящих руд или достаточных количеств окалины постоянного состава применяют диспергирование расплавов распылением; этим способом можно получать легированные порошки. В промышленных условиях специальные порошки получают также осаждением, электролизом, науглероживанием и другими способами. Высокопористые фильтры изготовляют спеканием засыпанного в формы порошка. Для деформации порошкообразной массы применяют внешнее давление. Не слишком большие детали прессуют в матрицах с использованием верхнего и нижнего пуансонов. Для уменьшения трения между частицами порошка и о стенки пресс-формы добавляют смазки (чаще всего стеарин), которые улетучиваются в процессе спекания. Часовая производительность прессования деталей средних размеров может достигать ~300, а малых деталей ~ 20 000 штук. Трудно уплотняющиеся порошки подвергают горячему прессованию, при котором одновременно происходит и спекание (спекание под давлением).

Из новых методов формования наиболее широко применяются (уже в промышленных масштабах) изостатическое прессование и горячая ковка. Изостатическое прессование можно применять как при комнатной температуре, так и при нагреве, обеспечивая равномерное всестороннее уплотнение порошка. Это позволяет формовать детали и инструмент больших размеров из трудно прессуемого порошка (например, прокатные валки из твердых сплавов). Применение такого существенно более стойкого деформирующего инструмента улучшает поверхность обрабатываемых полуфабрикатов. При спекании в штампах, нагреваемых, как правило, до температуры ковки, заготовки уплотняются почти до теоретической плотности. Этот метод обработки можно широко автоматизировать. На высокопроизводительных установках можно получать ежечасно до 900 изделий массой до 1 кг. При правильных размерах заготовок отходы в таком производстве не велики и требуется меньшая доводка, чем при штамповке компактных материалов. Пористые заготовки легче деформируются, чем компактные, вследствие чего этим способом можно получать детали сложной формы, требующие в дальнейшем минимальной доводки. Следующей за прессованием операции спекания подвергают однокомпонентные системы при температуре, составляющей (2/з—4/б) Tnjl соответствующего компонента; многокомпонентные системы спекают несколько выше температуры плавления наиболее легкоплавкого компонента. При спекании спрессованная заготовка уплотняется в основном за счет диффузии или процесса течения. При спекании кристаллических заготовок без применения внешнего давления (сжатия) преобладает диффузия, с внешним давлением — пластическое течение. Основным процессом при спекании аморфных материалов (стекла, высокополимерных мате» риалов) является вязкое течение. В многокомпонентных материалах эпизодически или на протяжении всего процесса спекания может образовываться расплавленная составляющая; она удерживается капиллярными силами в твердом более тугоплавком компоненте и может ускорять спекание. Имеются промышленные установки для спекания при любых требуемых температурах в различных защитных атмосферах, а также в вакууме. Роль спекания в конечной стадии изготовления порошковых материалов и изделий различна. При невысоких требованиях к материалу спекание может быть конечной операцией. В противном случае необходимы повторное прессование (допрессовка) и спекание, повышающие плотность, удлинение при растяжении и прочность, а также калибрование для снижения размеров допусков. Конечное уплотнение может быть достигнуто инфильтрацией предварительно спеченного каркаса более легкоплавким компонентом. Наконец, твердость и прочность можно повысить поверхностной или объемной термической обработкой (старением). Годовой выпуск порошковых материалов и изделий составляет незначительную долю от общего производства. В ряде развитых стран он колеблется в пределах IP4—105 т в год. И в ближайшем будущем порошковая металлургия не сможет занять по объему производства первое место. Несмотря на ее стабильное развитие, основанное прежде всего на использовании композитов, а также определенное преимущество по сравнению с плавлением при массовом производстве деталей или изделий, порошковые материалы применяются еще ограниченно. Весьма актуально дальнейшее развитие производства порошковых контактов, инструментов из неметаллических композитов или порошковых высоколегированных стареющих сталей и сплавов, а также усовершенствование способов уплотнения, химико-термической обработки поверхности деталей (прежде всего из порошкового железа и стали) и расширение сортамента деталей и полуфабрикатов из порошков. Так как в порошковой металлургии часто наряду с материалами получают готовые изделия, ее применимость во многом зависит от одновременного решения задач технологами и конструкторами. Значительная часть порошковых материалов характеризуется большей или меньшей остаточной пористостью. Поэтому необходимо придерживаться определенных правил при разработке формы деталей с учетом их предназначаемой нагрузки. Во многих случаях такие помехи могут в дальнейшем отпасть. Следует полнее учитывать возможности порошковой металлургии (экономию материалов, сокращение сроков изготовления изделий). Необходима совместная работа инженеров-материаловедов, технологов и конструкторов, в ходе которой должны учитываться особенности изготовления и своеобразие порошковых материалов.

Условно различают два способа изготовления металлических порошков:

1) физико-механический;

2)химико-металлургический.

При физико-механическом способе изготовления порошков превращение исходного материала в порошок происходит путём механического измельчения в твердом или жидком состоянии без изменения химического состава исходного материала. К физико-механическим способам относят дробление и размол, распыление, грануляцию и обработку резанием измельчаемого материала. При химико-металлургическом способе изменяется химический состав и агрегатное состояние исходного материала. Основными методами при химико-металлургическом производстве порошков являются: восстановление окислов, электролиз металлов, термическая диссоциация карбонильных соединений.

Методы получения порошков.

Физико-механический метод получения порошков.

Измельчение твердых материалов - уменьшение начальных размеров частиц путем разрушения их под действием внешних усилий. Различают измельчение дроблением, размолом или истиранием. Наиболее целесообразно применять механическое измельчение хрупких металлов и их сплавов таких, как кремний, сурьма, хром, марганец, ферросплавы, сплавы алюминия с магнием. Размол вязких пластичных металлов (медь, алюминий и др.) затруднен. В случае таких металлов наиболее целесообразно использование я качестве сырья отходов образующиеся при обработке металлов (стружка, обрезка и др.).

При измельчении комбинируются различные виды воздействия на материал статическое - сжатие и динамическое - удар, срез - истирание, первые два вида имеют место при получении крупных частиц, второй и третий - при тонком измельчении. При дроблении твердых тел затрачиваемая энергия выполняет работу упругого и пластического деформирования и разрушения, нагрева материалов, участвующих в процессе размельчения.

Для грубого размельчения используют щековые, валковые и конусные дробилки и бегуны;

при этом получают частицы размером 1---10 мм, которые являются исходным материалом для тонкого измельчения, обеспечивающего производство требуемых металлических порошков. Исходным материалом для тонкого измельчения может быть и стружка, получаемая при точении, сверлении, фрезеровании и других операциях обработки резанием; при резании получают кусочки стружки размером 3...5 мм почти для любых металлов путем изменения режимов резания, углов резания и введения колебательных движений.

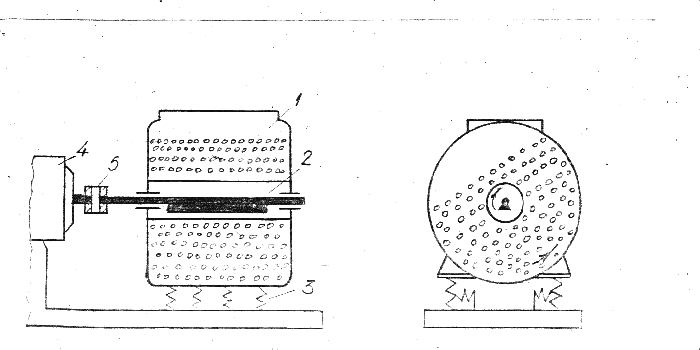

Окончательный размол полученного материала проводится в шаровых вращающихся, вибрационных или планетарных центробежных, вихревых и молотковых мельницах. Шаровая мельница (рис. 1) - простейший аппарат, используется для получения относительно мелких порошков с размером частиц от нескольких единиц до десятков микрометров.

Рис1.Схемы движения шаров в мельнице: а - режим скольжения, б - режим перекатывания, в - режим свободного скольжения, г - режим критической скорости.

Рис2.Схема вибрационной мельницы: 1 - корпус-барабан, 2-вибратор вращения, 3 - спиральные

пружины, 4 - электродвигатель, 5 - упругая соединительная муфта.

В мельницу загружают размольные тела (стальные или твердосплавные шары) и измельчаемый материал. При вращении барабана шары поднимаются вследствие трения на некоторую высоту и поэтому возможно несколько режимов измельчения: 1) скольжения, 2) перекатывания, 3) свободного падения, 4)движения шаров при критической скорости вращения барабана.

В случае скольжения шаров по внутренней поверхности вращающегося барабана материал истирается между стенкой барабана и внешней поверхностью массы шаров, ведущей себя как единое целое. При увеличении частоты вращения шары поднимаются и скатываются по наклонной поверхности, и измельчение происходит между поверхностями трущихся шаров. Рабочая поверхность истирания в этом случае во много раз больше и поэтому происходит более интенсивное истирание материала, чем в первом случае. При большей частоте вращения шары поднимаются до наибольшей высоты, и падая вниз (рис. 1а) производят дробящее действие, дополняемое истиранием материала между перекатывающимися шарами. Это наиболее интенсивный размол. При дальнейшем увеличении частоты вращения шары вращаются вместе с барабаном мельницы, а измельчение при этом практически прекращается.

Интенсивность измельчения определяется свойствами материала, соотношением рабочих размеров - диаметра и длины барабана, соотношением между массой и размерами размольных тел и измельчаемого материала. При D:L=3...5 (D - диаметр, L- длина барабана) преобладает дробящее действие, при D:L<3 - истирающее действие; для измельчения пластичных металлов это соотношение должно быть меньше трех. Масса размольных тел считается оптимальной при 1,7...2 кг размольных тел на 1 л объема барабана. Соотношение между массой размольных тел и измельчаемого материала составляет 2,5...3. Для интенсивного измельчения это соотношение увеличивают. Диаметр размольных шаров не должен превышать 1/20 диаметра мельницы. Для увеличения интенсивности измельчения процесс проводят в жидкой среде, препятствующей распылению материала и слипанию частичек. Количество жидкости составляет 0,4 л на 1кг размалываемого материала. Длительность измельчения изменяется от нескольких часов до нескольких суток. В производстве используют несколько типов шаровых мельниц. В различных типах шаровых мельниц соотношение средних размеров частиц порошка до и после измельчения, называемое степенью измельчения, составляет 50. . . 100.

При более высокой частоте воздействия внешних сил на частицы материала применяют вибрационные мельницы (рис. 2). В таких мельницах воздействие на материал заключается в создании сжимающих и срезывающих усилий переменной величины, что создает усталостное разрушение порошковых частиц. В показанной на (рис. 2) мельнице дисбалансный вал - вибратор 2, вращающийся с частотой 1000-3000 об/мин при амплитуде 2...4 мм вызывает круговые движения корпуса 1 мельницы с размольными телами и измельчаемым материалом. В этом случае измельчение протекает интенсивнее, чем в шаровых мельницах.

Тонкое измельчение трудно-размалываемых материалов часто выполняют на планетарных центробежных мельницах с шарами, используемыми для размола. По сравнению с шаровыми мельницами в планетарных центробежных мельницах, размол в сотни раз интенсивнее и одновременно в несколько раз менее производителен. Так эта мельница периодического, но не непрерывного (как шаровая) действия с ограниченной загрузкой измельчаемого материала.

Для размола пластичных материалов используют процесс измельчения, в котором разрушающие удары наносят сами частицы измельчаемого материала. Для этого используют вихревые мельницы.

Распыление и грануляция жидких металлов является наиболее простым и дешевым способом изготовления порошков металлов с температурой плавления до1600 С: алюминия, железа, сталей, меди, цинка, свинца, никеля и других металлов и сплавов.

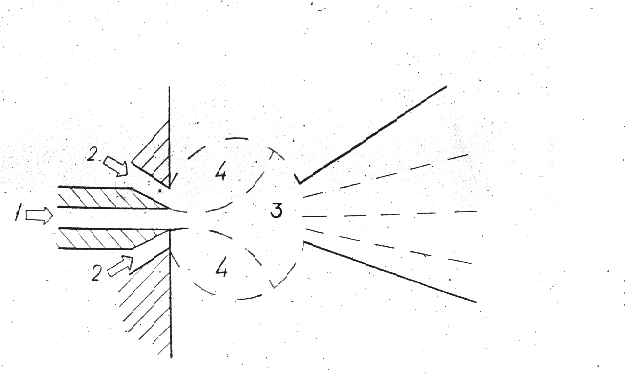

Сущность измельчения расплава состоит в дроблении струи расплава либо высоко энерго-насыщенным газом или жидкостью, либо механическим распылением, либо сливанием струи расплава жидкую среду (например воду). Из многих вариантов наиболее широко применяется схема распыления металлов, представленная на (рис. 3). Основной частью технологического узла является форсунка.

Рис3.

Для распыления металл плавят в электропечах. В зависимости от свойств расплава и требований к качеству порошке распыление осуществляют воздухом, азотом, аргоном, гелием, а для защиты от окисления - инертным газом. Распыление воздухом - самый экономичный способ изготовления порошков. Основные параметры процесса распыления: давление и температура газового потока, температура расплава. Охлаждающей средой для распыленной струи может быть вода, газ, органическая жидкость.

При различных условиях распыления получают частички порошка каплеобразной, шарообразной и других форм. Размеры частиц получают от 1 мм до сотых долей миллиметра.