- •Тема 4. Основы технологии сварочного производства

- •7.2. Способы сварки давлением

- •1. Стыковая сварка сопротивлением является видом контактной сварки, при которой детали соединяются по всей поверхности соприкосновения (рис. 70).

- •Дефекты сварных и паяных соединений

- •Методы контроля качества сварных и паяных соединений

Тема 4. Основы технологии сварочного производства

Процессы формирования неразъемных соединений. Выполнение подвижных и неподвижных соединений. Сварные, паяные, клеевые и комбинированные соединения. Физико-химические основы свариваемости. Основы формообразования сварных конструкций. Понятие о технологичности заготовок. Методы сварки плавлением и давлением. Пайка материалов. Получение неразъемных соединений склеиванием.

Сваркой называют технологический процесс получения неразъёмного соединения различных материалов.

Сварку применяют для соединения однородных и разнородных металлов и сплавов, металлов с неметаллическими материалами (керамикой, стеклом, графитом и др.), а также пластмасс.

Физическая сущность процесса сварки заключается в установлении прочных межатомных или межмолекулярных связей поверхностных слоев соединяемых заготовок.

Для образования соединения необходимо выполнение следующих условий:

очистка свариваемых поверхностей от загрязнений, окислов, инородных атомов;

активизация поверхностных и приповерхностных атомов;

сближение соединяемых поверхностей на расстояние межатомного (межмолекулярного) взаимодействия.

Указанные условия реализуются различными способами сварки путём энергетического воздействия на материал в зоне соединения. Энергия может вводится в виде теплоты при местном или общем нагреве; или пластической деформации; или совместным действием того и другого.

В зависимости от состояния материалов в момент образования сварного соединения все многообразие способов сварки можно разделить на 2 группы: сварку в жидком и сварку в твердом состоянии, то есть сварку плавлением и сварку давлением.

Сварка плавлением. Процесс образования сварного соединения плавлением протекает в 2 стадии:

расплавление соединяемых поверхностей материалов и образование общей ванны жидкого металла;

затвердевание этого общего объёма металла, образование сварного шва.

Сварка давлением. Для сварки давлением также характерны 2 стадии:

сближение соединяемых поверхностей до образования физического контакта;

появление участков межатомного взаимодействия с установлением металлической связи под действием пластической деформации.

В результате всех видов сварки образуется сварное соединение.

Существует

3 типа сварных соединений (рис.64):

Существует

3 типа сварных соединений (рис.64):

стыковое соединение - соединение торцов свариваемых деталей;

соединение внахлёстку - соединение боковых поверхностей свариваемых деталей;

тавровое соединение - соединение торца одной детали с боковой поверхностью другой детали.

При сварке плавлением при стыковом соединении в зависимости от толщины свариваемых деталей торцы получают соответствующую обработку.

При толщине менее 5 мм торцы не обрабатывают. При толщине более 5 мм требуется специальная подготовка кромок, так называемая разделка фасок.

При толщине 6-20 мм применяют V-образный шов (рис. 64.3).

При 12-50 мм - Х-образный шов (рис. 64.4).

При толщине более 20 мм используют U-образный шов [рис. 64.5).

Способы сварки плавлением

Дуговая сварка - процесс соединения металлических деталей с использованием в качестве источника теплоты электрической дуги.

Дуга - мощный стабильный электрический разряд в ионизированной газовой атмосфере. Процесс зажигание дуги включает 3 этапа (рис. 65):

1) короткое замыкание электрода (7) на заготовку (2);

2) отвод электрода на расстояние 3-6 мм, начало эмиссии (излу- чение) электронов электрода (3), их столкновение с молекулами газов атмосферы (4) - начало их ионизации;

3) устойчивое горение дуги (6).

Рис. 65. Схема процессов зажигания дуги 1 - электрод; 2 - заготовка; 3 - электроны; 4 - ионизированные молекулы газа (и паров металла); 5 - катодное пятно; 6 - дуга; 7 - анодное пятно

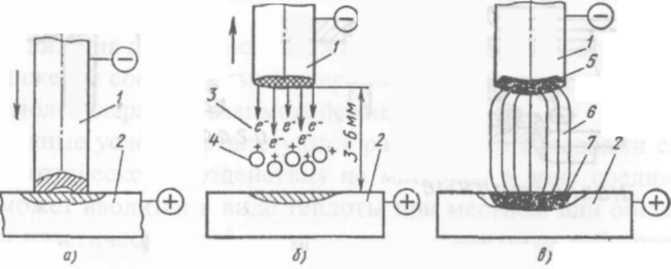

Различают следующие схемы дуговой сварки (рис. 66):

1) Сварка неплавящимся электродом.

Дуга возбуждается между электродом (7) (угольным или вольфрамовым) и изделием (3). Сварку осуществляют с плавлением основного и присадочного металлов (4).

2) Сварка плавящимся электродом.

Дуга прямого действия - между электродом (7) и изделием (3). Сварочную ванну образуют металлы электрода и изделия.

3) Сварка косвенной дугой.

Дуга горит между двумя неплавящимися электродами (7); соединение осуществляется основным металлом деталей (3).

4) Сварка трехфазной дугой.

Дуга горит между электродами (7) и изделием (5), соединяемого основным металлом.

Способы

дуговой сварки. В промышленности наиболее

распространены следующие способы

дуговой сварки:

Способы

дуговой сварки. В промышленности наиболее

распространены следующие способы

дуговой сварки:

- ручная металлическими электродами со специальными покрытиями;

автоматическая под флюсами;

в защитных газах;

Ручная дуговая сварка выполняется сварочными плавящимися электродами, которые вручную подают в дугу и перемещают вдоль заготовок. Электроды представляют собой стержни с нанесёнными на них покрытиями. Стержень изготавливают из стальной сварочной проволоки диаметром 0,2-12 мм (низкоуглеродистая, легированная, высоколегированная). Покрытие (флюс) образует при сварочной температуре жидкий шлак, который обеспечивает защиту сварочной ванны от вредного воздействия окружающей атмосферы. Затвердевший металл шва более качественный, чем при сварки без флюса, шов имеет высокие механические и эксплутационные свойства. Затвердевшую шлаковую корку после сварки механическим способом удаляют.

При автоматической дуговой сварке под флюсом используют непокрытую проволоку, подача которой механизирована, и флюс для защиты дуги и сварочной ванны от воздуха. Флюс в больших количествах и значительной толщины является более надёжной зашитой, что позволяет получить металл шва более высокого качества, чем при ручной сварке. Флюс в процессе сварки частично расплавляется переходя в шлак, другая часть остаётся неиспользованной, собирается и может быть использована повторно в дальнейшем.

3. Дуговую сварку в атмосфере защитных газов ещё называют газоэлектрической сваркой, при этом способе дуга и сварочная ванна защищены струёй газа. Газ падают через приспособление (специальную водоохлаждаемую сварочную горелку), в центре которой помещается электрод. В качестве защитных газов применяют инертные газы (аргон, гелий) и активные газы (углекислый газ, азот, водород), а также смеси этих газов. В отечественном машиностроении наиболее применяемы аргон и углекислый газ.

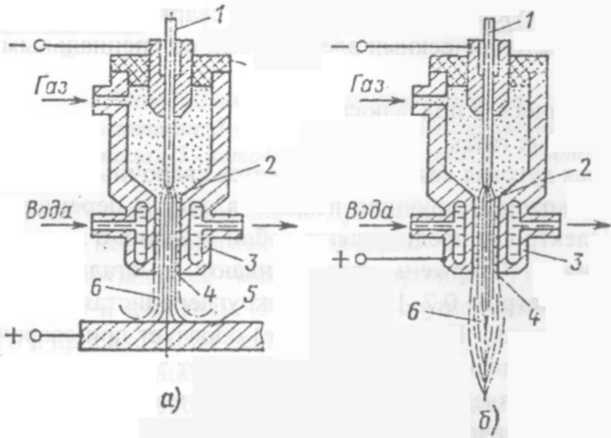

Плазменная сварка - процесс сварки плавлением, при котором соединение деталей осуществляется при нагреве плазменной струёй. Плазменная струя - это направленный поток ионизированных частиц газа, имеющий температуру 10000-30000 °С . Плазму получают пропуская поток газа через столб электрической дуги. Дугу можно создать как между электродом и деталью - горелка прямого действия, так и между электродом и соплом водоохлаждаемой горелки - горелка косвенного действия (рис.67). В качестве плазмообразующего газа используют аргон, водород и азот.

Рис. 67. Дуговые плазменные горелки а - прямого действия; б - косвенного действия: 1 - вольфрамовый электрод; 2 - дуга; 3 - сопло горелки; 4 - канал сопла; 5 - изделие (заготовка); 6 - плазменная струя

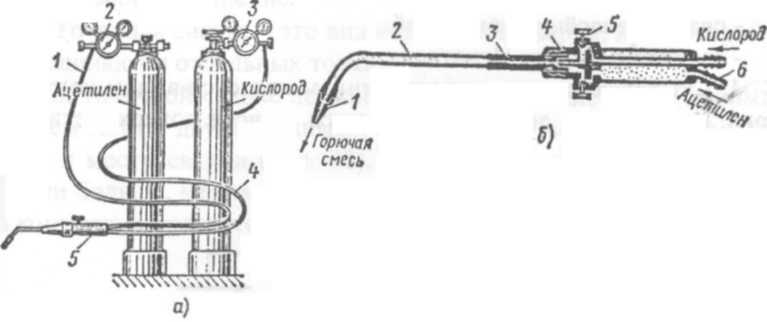

Газовая сварка - процесс сварки плавлением, при котором место соединения нагревают до расплавления газовым пламенем. Сварочную ванну образуют металлы соединяемых заготовок и присадочный материал, который вводят в пламя газовой горелки извне. Газовое пламя получают при сгорании горючего газа в атмосфере технически чистого кислорода. В качестве горючего газа наиболее широко применяют ацетилен (С2Н2), так как он обеспечивает получения пламени с более высокой температурой горения - 3200°С . Ацетилен используются в стальных баллонах, окрашенных в белый цвет с красной надписью "Ацетилен", газ находится в них под давлением 1,5 МПа. Кислород используют в баллонах ёмкостью 40 л, окрашенных в голубой цвет с черной надписью "Кислород", газ находится под давлением 15 МПа, в свободном состояние это составляет 6000 л кислорода.

Совокупность ацетиленого и кислородного баллонов с горелкой или резаком составляют оборудование газосварочного поста (рис. 68).

К другим разновидностям сварки плавлением относят высокоэнергетические способы сварки, такие как электронно-лучевая сварка и сварка лазером.

Рис. 68. Оборудование сварочного поста а - схема газосварочного поста с питанием от баллонов; 1 - шланг подачи ацетилена; 2 - редуктор ацетиленовый; 3 - редуктор кислородный; 4 - шланг подачи кислорода; 5 - сварочная горелка; б - схема инжекторной горелки