- •Тема 4. Основы технологии сварочного производства

- •7.2. Способы сварки давлением

- •1. Стыковая сварка сопротивлением является видом контактной сварки, при которой детали соединяются по всей поверхности соприкосновения (рис. 70).

- •Дефекты сварных и паяных соединений

- •Методы контроля качества сварных и паяных соединений

7.2. Способы сварки давлением

Контактная сварка - это процесс сварки давлением, заключающийся в совместном термическом и деформационном воздействии на соединяемые детали.

Совместное графическое изображение тока и давления, изменяющихся в процессе сварки, называют циклограммой сварки. Процесс контактной сварки можно изобразить в виде графика (рис. 69).

Существуют

следующие виды контактной сварки:

Существуют

следующие виды контактной сварки:

стыковая сварка сопротивлением;

стыковая сварка оплавлением;

точечная сварка;

шовная сварка;

сварка запасённой энергией;

сварка по методу Игнатьева.

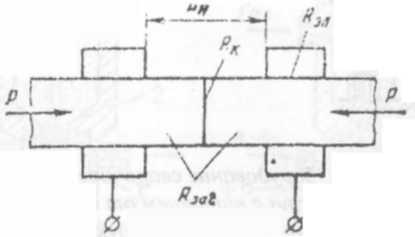

1. Стыковая сварка сопротивлением является видом контактной сварки, при которой детали соединяются по всей поверхности соприкосновения (рис. 70).

Рис. 70. Принципиальная схема контактной сварки Rja, - сопротивление заготовок; RK - сопротивление сварочного контакта; R„ - сопротивление между электродами и заготовками

Детали, зажатые в электродах сварочной машины, сжимают для обеспечения физического контакта свариваемых поверхностей. Затем включают ток, металл разогревают до пластического состояния, далее его деформируют до образования неразъёмного соединения.

2. При стыковой сварке оплавлением детали сближают с одновременным включением тока. В момент сближения торцов начинается процесс расплавления единичных выступов. По мере продолжающегося сближения деталей число контактов непрерывно растет и

Расплавленный металл вместе с окислами и другими загрязнениями выжимается из стыка, образуя грат, а поверхности деталей образуют сварное соединение.

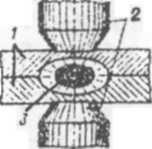

Точечная сварка – это вид контактной сварки, при которой детали соединяют в отдельных точках.

При точечной сварке детали соединяют внахлест и зажимают с усилием между двумя медными электродами, через которые подводят ток к месту сварки (рис.72). Контактное сопротивление между деталями больше, чем между деталями и медным электродом, поэтому зона контакта нагревается быстрее, именно там происходит сварка.

Рис. 72. Схема образования точечного соединения 1 - соединяемые детали; 2-медные электроды; 3 - ядро контакта

4. Шовная сварка - это модернизированный вид точечной сварки. Так же как при точечной сварке, детали соединяют внахлёстку, так же зажимают между медными электродами, только электроды выполнены в виде роликов. При отсутствии вращения электродов роликов при пропускании тока образуется сварная точка. Если роликам сообщить вращательное движение с одновременным пропусканием тока, то получают перекрывающие друг друга сварные точки, образующие сплошной герметичный шов.

5. Сварка запасённой энергией - это вид контактной сварки, при которой используется энергия, запасенная в соответствующем аккумулирующем устройстве. Наиболее широкое применение получила конденсаторная сварка. При конденсаторной сварке энергия от питающей электрической сети накапливается в батарее конденсаторов, а затем весь запас мгновенно расходуется на сварку деталей (рис.73).

Рис. 73. Схемы конденсаторной сварки а - с разрядом на изделие; б - с разрядом на первичную обмотку сварочного трансформатора С - батарея конденсатора; В - выпрямитель; Π - переключатель 1 - пружина; 2 и 3 - соединяемые детали; 4 - защелка; 5 - направляющие

6. Сварка по методу Игнатьева - это вид контактной сварки, при которой электрический ток протекает параллельно плоскости соединения (рис. 74).

Рис. 74. Схема контактной сварки по методу Игнатьева 1 - пуансон; 2 - электрод; 3 и4~ соединяемые детали; 5 - изолирующие прокладки

Электроток подводят к одной из деталей, равномерно нагревая её, при этом от неё нагревается и соединяемая деталь. Когда необходимая для сварки температура достигнута, детали сжимают, они образуют неразъёмное соединение.

Другие способы сварки давлением.

Газопрессовая сварка - это процесс сварки давлением, при котором нагрев деталей осуществляется многопламенной газовой горелкой с одновременным сжатием соединяемых деталей (рис. 75).

Рис. 75. Установка для газопрессовой сварки: 1 - неподвижный захват; 2 - многопламенная горелка; 3 - подвижный захват; 4 - свариваемое изделие; 5 - пневмоцилиндр

Диффузионная сварка - это процесс сварки давлением, при котором соединение образуется в результате взаимной диффузии атомов поверхностных слоев соединяемых деталей, находящихся в твердом состоянии (рис. 76).

Рис. 76. Схема процесса диффузионной сварки 1 - вакуумная камера; 2 - соединяемые детали; 3 - нагревательный индуктор; 4 - шток; 5 - нагружающее устройство

Свариваемые детали с тщательно зачищенными поверхностями загружают в специальную камеру, где для активизации процесса диффузии создают постоянную нагрузку на детали, разряжение атмосферы (вакуум) и нагрев.

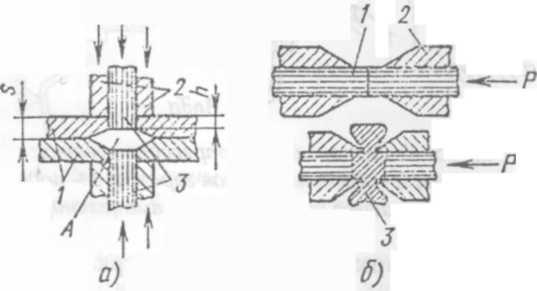

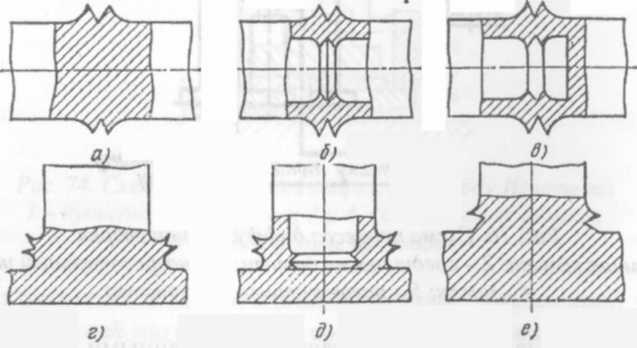

Холодная сварка - это процесс сварки давлением, при котором соединение деталей приводится при значительной пластической деформации без применения внешнего нагрева. Деформация в процессе сварки достигает 70-80%. Холодной сваркой можно осуществлять соединение внахлёстку и в стык. Металл деталей деформируется с помощью пуансонов (при сварке внахлёстку) или без них (при сварке в стык) (рис.77). В процессе деформации плёнка окислов и другие загрязнения поверхности выдавливаются в периферийную область, а между соединяемыми поверхностями устанавливаются межатомные связи, т.е. происходит сварка деталей.

Рис. 77. Схемы холодной сварки а - внахлестку: 1 - листы; 2 - пуансоны; 3 - направляющие б - встык: 1 - соединяемые стержни; 2 - зажимное устройство; 3 - грат

С варка

трением-

это

процесс сварки давлением, при котором

соединение образуется в результате

трения поверхности одной детали о

поверхность другой детали.

варка

трением-

это

процесс сварки давлением, при котором

соединение образуется в результате

трения поверхности одной детали о

поверхность другой детали.

Рис. 78. Типы сварных соединений сварки трением а - стержней в стык; б - труб в стык; в - в стык стержня с трубой; г - стержня с листом; д - трубы с листом; е - стержня с массивной деталью

Соединяемые детали с силой сжимают и придают им вращательное или возвратно-поступательное движение. Работа совершаемая силами трения превращается в тепловую энергию, что приводит к интенсивному нагреву трущихся поверхностей. Одновременно с нагревом соединяемых поверхностей при трении возникает абразивный эффект, способствующий взаимной очистке и более тесному сближению деталей. При нагреве и сжатии происходит совместная пластическая деформация деталей с образованием сварного соединения (рис. 78).

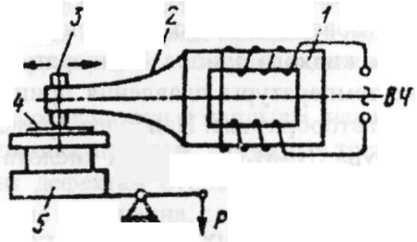

Ультразвуковая сварка - это процесс сварки давлением, при котором соединение образуется в результате ультразвуковых колебаний одной детали относительно другой. В ультразвуковой сварке используют давления, нагрев и трение, возникающие при перемещении свариваемых поверхностей. Источником ультразвуковых колебаний является магнитострикционный преобразователь, вызывающий возвратно-поступательные движения высокой частоты (более 20 кГц) одной детали относительно другой. В результате сдвиговых деформаций контактные поверхности взаимно очищаются, нагреваются, с усилием сближаются и, пластически деформируясь, образуют сварное соединение (рис. 79).

Рис. 79. Схема ультразвуковой сварки 1 - магнитострикционный преобразователь; 2 - волновод; 3 - держатель; 4 - соединяемая деталь; 5 - опора механизма сжатия

Пайка

Пайкой называют процесс получения неразъёмного соединения металлов и сплавов в твёрдом состоянии посредством расплавленного материала называемого припоем.

Паять можно все стали (углеродистые и легированные), чугуны, цветные металлы и их сплавы, твердые сплавы. При пайке детали соединяются в результате смачивания и растекания жидкого припоя по нагретым поверхностям и затвердевания его после охлаждения. По прочности паяные соединения уступают сварным. Прочность сцепления припоя с соединяемыми поверхностями зависит от физико-химических и диффузионных процессов, протекающих между припоем и основным металлом.

Припой представляет собой сплавы цветных металлов и подразделяют в зависимости от температуры плавления на группы:

особо легкоплавкие (ТПЛ<145°С);

легкоплавкие (450>Τ™> 145° С);

среднеплавкие (1100 > Τ „,> 450°С);

высокоплавкие (1850 > Τ пл> 1100° С);

тугоплавкие (Т пл> 1850 С).

Наиболее широко используют особо легкоплавкие и легкоплавкие припои - оловянно-свинцовые припои марки ПОС-61; ПОС-40; ПОС-18 и др., где цифра содержание олова в процентах. К средне- и высокоплавким припоям относят медные, медно-цинковые, медно-никелевые и из благородных металлов (Au, Ag, Pt).

Припои изготавливают в виде прутков, проволок, листов, полос, колец и т.д., укладываемых в место соединения деталей.

При пайке используют флюсы. Флюсы предназначены для растворения и удаления окислов с поверхности соединяемых деталей, а также для снижения поверхностного натяжения, улучшения растекания и смачиваемости жидкого припоя. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюсы бывают твердые, жидкие и пастообразные. Наиболее применяемы следующие флюсы: канифоль; бура (Na2B407), борная кислота (Н2В03); хлорный цинк (ZnCl2).