Тема 3. ОМД

.docТема 3. ОСНОВЫ ТЕХНОЛОГИИ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

Производство заготовок пластическим деформированием. Основа технологии формообразования поковок, штамповок, листовых оболочек. Выбор способа получения заготовок обработкой давлением.

Обработка металлов давлением (ОМД) - технологический процесс получения детали путем пластического деформирования заготовки внешними силами.

ОМД обеспечивает получение деталей максимально приближенных формой и размером к окончательным, оговоренным чертежом, форме и размерам, что обеспечивает максимальное использование металла, уменьшение отхода его стружки при окончательной обработке, сокращение трудоемкости последующей механической обработки и минимизации себестоимости продукции. В некоторых случаях ОМД дает возможность получения уже готовых деталей требуемой формы и размера с необходимыми свойствами.

Большинство металлов и сплавов обрабатываются давлением. Около 90% всей выплавляемой стали и около 55% цветным металлов и сплавов подвергают ОМД. Исключение составляют чугуны, литейные, специальные и твердые сплавы.

К ОМД относят: прокатку, ковку, штамповку, прессование и волочение. Прокатку, прессование и волочение проводят на металлургических заводах, остальные виды ОМД - на машиностроительных.

Операции ОМД проводят в холодном или в горячем состоянии.

Холодную деформацию в большинстве случаев применяют для заготовок небольшого сечения или когда трудно сохранить тепло или равномерность нагрева (например, листовые заготовки). При холодной ОМД одновременно с изменением формы заготовки меняются свойства металла: прочность, упругость, твердость увеличиваются, а вязкость, пластичность и другие свойства (коррозионная стойкость, электропроводность) снижаются. Ухудшается обрабатываемость резанием.

Изменение свойств вызвано изменением структуры металла. Такое состояние называют наклепом или нагартовкой.

Наклеп - упрочнение металла в результате холодной пластической деформации.

Изменения структуры и свойств, внесенные холодной деформацией можно устранить отжигом при температуре Т~ 0,4 Тпл-

При Τ < 0,4 Тпл снижаются остаточные напряжения. Такое явление называют возвратом или отдыхом.

При Τ > 0,4 Тпл восстанавливаются свойства металла. Это явление называют рекристаллизацией.

Горячую деформацию приводят при нагреве металла. При повышении температуры пластичность металла повышается, а прочность (сопротивление деформации) уменьшается (в 10-20 раз). Поэтому горячее деформирование проводят для изготовления крупных деталей, когда требуется уменьшить усилие деформирования, использовать оборудование меньшей мощности.

Деформация происходит при температурах более 0,7 Тпл, т.е. при температуре выше температуры рекристаллизации. Скорость деформации выбирают такой, чтобы рекристаллизация успела произойти. После горячей ОМД микроструктура получается равноосной без следов упрочнения (наклепа).

При нагреве возможно появление дефекта, называемого перегрев, или брака - пережог. Перегрев характеризуется образованием крупнозернистой структуры, что приводит к снижению механических свойств. Пережог связан с окислением границ зерен, что может при вести к разрушению металла при деформации.

Во всех процессах ОМД имеется контактное трение между заготовкой и деформирующим инструментом. Трение является одной из причин неравномерной деформации, которая ухудшает качество металла, вызывая появление неоднородной структуры и свойств, и, в конечном итоге, может привести к нарушению сплошности заготовок, образованию дефектов: трещин, складок, гофры и т.п. Преодоление сопротивления трения при ОМД требует дополнительных затрат энергии. Для уменьшения сил контактного трения в процессах OMД| применяют технологические смазки.

Рассмотрим более подробно каждый вид ОМД.

Прокатка - процесс ОМД, заключающийся в обжатии металла между вращающимися валками прокатного стана (рис. 41), при этом толщина заготовки уменьшается, а длина увеличивается.

Различают

3 основных вида прокатки: продольная,

поперечная и поперечно-винтовая (рис.

42). При

продольной прокатке заготовка

деформируется между вал-

ками,

вращающимися в разные стороны, и

перемещается перпендику-

лярно осям

валков. |-"

При

продольной прокатке заготовка

деформируется между вал-

ками,

вращающимися в разные стороны, и

перемещается перпендику-

лярно осям

валков. |-"

При поперечной прокатке валки вращаются в одну сторону, придают вращение заготовке, которая деформируется вдоль оси валков.

При поперечно-винтовой прокатке валки расположены под углом и, вращаясь в одну сторону, придают заготовке при деформировании вращательное и поступательное движение.

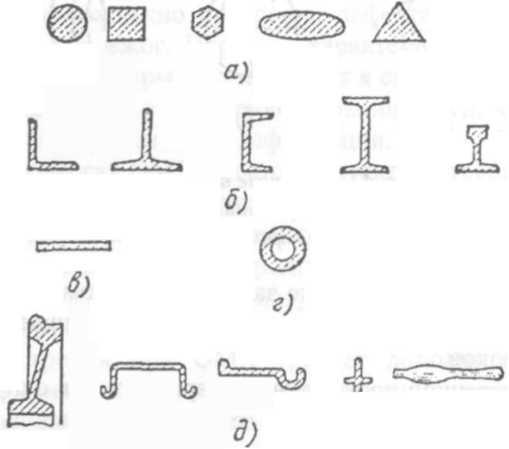

Изделие, получаемое прокаткой называют прокатом. Форма поперечного сечения прокатанного изделия называют профилем. Совокупность различных профилей и их размеров называют сортаментом. Сортамент проката делится на 4 основных группы (рис. 43):

-

сортовой прокат, который подразделяют на простой и фасонный;

-

листовой прокат;

-

трубы;

-

специальные профили.

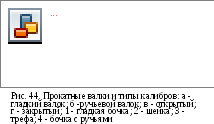

Инструментом для прокатки служат валки (рис. 44), которые состоят из рабочей части, называемой бочкой (1), посадочных мест под подшипники - шейки (2), трефы (5) - места, через которые валкам сообщают вращательное движение.

Валки могут быть гладкими - для прокатки листов, лент и т.п., ступенчатыми - для изготовления полосовой стали, ручьевыми (4) -для получения сортовой стали.

Совокупность двух ручьев пары валков образуют калибр. Калибры бывают открытыми и закрытыми. У открытых калибров линия разъема валков находится в пределах калибра, излишки металла могут выходить туда.

У закрытых калибров линия разъема вне пределов калибра.

Комплект прокатных валков с механизмом их крепления и регулировки называют рабочей клетью.

Рис.

43. Сортамент проката а - сортовой прокат

простой: круг, квадрат, шестиугольник,

овал, треугольник; б - сортовой прокат

фасонный: уголок, тавровая балка, швеллер,

двутавровая балка, рельс; в - лист; г -

труба; д - специальные профили: колесо,

шпунтовая свая, автообод, оконный

профиль, периодический профиль

Рис.

43. Сортамент проката а - сортовой прокат

простой: круг, квадрат, шестиугольник,

овал, треугольник; б - сортовой прокат

фасонный: уголок, тавровая балка, швеллер,

двутавровая балка, рельс; в - лист; г -

труба; д - специальные профили: колесо,

шпунтовая свая, автообод, оконный

профиль, периодический профиль

Совокупность привода, приводящего валки в движение, и одной или нескольких рабочих клетей образуют прокатный стан.

Прокатные станы по назначению подразделяют на станы для производства полуфабриката и станы готового проката.

Прокатный стан для получения квадратной заготовки (размером до 450x450 мм и массой до 20 т), называемой блюм, имеет соответствующее название - блюминг. Из блюмов прокатывают сортовой и фасонный прокат.

Прямоугольную заготовку (толщиной до 225 мм и шириной до 1600 мм, массой до 45 т) называют сляб, а прокатный стан предназначенный для её получения - слябинг.

К станам для производства готового проката относят (по имени проката) сортовые, листовые, трубные и специальные.

Название стана характеризует:

-

для сортовых и заготовительных станов - диаметр бочки валка (например: сортовой стан 350, блюминг 1500);

-

для листовых станов - длина бочки (например: стан 2000; стан 3600);

-

для трубопрокатных станов - наружный диаметр прокатываемых труб.

Трубы могут изготавливать двух видов: бесшовные и сварные.

Бесшовные трубы получают прошивкой (образованием) отверстия в заготовке на прошивных станах (рис. 45).

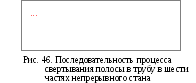

Сварные

трубы изготавливают из плоской заготовки

- ленты, называемой штрипсом, по схеме

представленной на рис. 46.

Сварные

трубы изготавливают из плоской заготовки

- ленты, называемой штрипсом, по схеме

представленной на рис. 46.

Прессование

- процесс ОМД, заключающийся в получение

полуфабрикатов выдавливанием

заготовки через отверстие в матрице.

Прессование

- процесс ОМД, заключающийся в получение

полуфабрикатов выдавливанием

заготовки через отверстие в матрице.

Прессованием изготавливают самые разнообразные профили из стали, цветных металлов и сплавов. Поперечное сечение прессованного изделия соответствует форме отверстия матрицы. Исходным материалом для прессования являются слитки и прокат. Причем площадь поперечного сечения заготовки гораздо больше площади поперечного сечения отверстия матрицы.

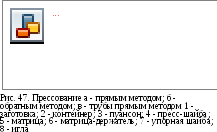

Различают

прямое и обратное прессование. При

прямом методе направление течения

металла совпадает с направлением

движения инструмента (пуансона) (рис.

47, а).

При

обратном методе металл течет навстречу

движению матрицы и пуансона (рис. 47, б).

Прессование

труб и других полых изделий осуществляют

по прямому методу с помощью иглы,

образующей внутренний диаметр (рис. 47,

в).

Различают

прямое и обратное прессование. При

прямом методе направление течения

металла совпадает с направлением

движения инструмента (пуансона) (рис.

47, а).

При

обратном методе металл течет навстречу

движению матрицы и пуансона (рис. 47, б).

Прессование

труб и других полых изделий осуществляют

по прямому методу с помощью иглы,

образующей внутренний диаметр (рис. 47,

в).

Волочение - это процесс ОМД, заключающийся в протягивании заготовки через отверстие в инструменте, называемом волокой.

Площадь отверстия в волоке меньше площади поперечного сечения исходной заготовки. Поэтому при волочении поперечное сечение заготовки уменьшается, а её длина увеличивается. Волочение, как правило, осуществляют в холодном состоянии. Исходной заготовкой является горячекатаный прокат из стали, цветных металлов и сплавов. Волочение применяют для получения проволоки, фасонных профилей, а также для калибровки - придания точных размеров и высокого качества поверхности продукции.

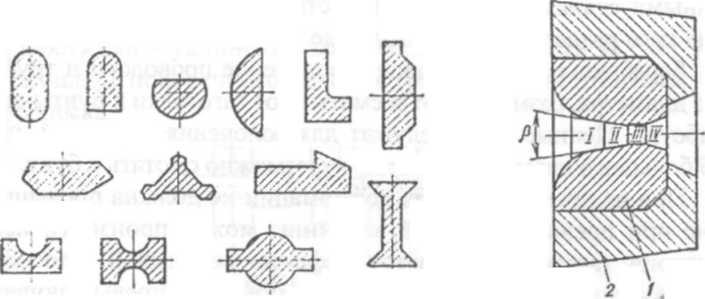

Рис. 48. Инструмент для волочения и примеры профилей, изготовляемых волочением 1 - волока; 2 - обойма

Инструмент для волочения состоит из обоймы (2), в которую вставлена волока (1) (фильера).

Волока имеет 4 зоны (рис. 48):

-

входную или смазочную с углом ~ 40°;

-

рабочую или деформирующую с углом - 10-24°;

-

цилиндрическую или калибрующую;

-

выходную с углом ~ 45 - 60 .

Материалом для изготовления волок служит инструментальная сталь, металлокерамические сплавы и технические алмазы (инструмент для волочения тонкой проволоки).

Для уменьшения сил трения металла об инструмент (волоку) применяют смазки, а отверстие в волоке полируют.

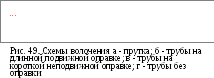

Схемы волочения прутков и полых изделий, например труб, показаны на рис. 49.

Оборудование,

применяемое для волочения, называют

волочильными станами. Волочильные станы

в зависимости от осуществления тяги

разделяют на барабанные и цепные.

Оборудование,

применяемое для волочения, называют

волочильными станами. Волочильные станы

в зависимости от осуществления тяги

разделяют на барабанные и цепные.

Барабанные станы проводят волочение проволоки и труб небольшого диаметра, разматывают и сматывают заготовки в бунты до и после обработки. Цепные станы служат для волочения профилей, прутков и труб большого диаметра, которые невозможно смотать в бунт.

При волочении степень деформации не должна превышать 30%, иначе при превышение этой величины может произойти искажение геометрии заготовки, появятся дефекты величиной, способной вызвать разрушение. Если требуется деформация, превышающая допустимую (за один проход), то применяют волочение за несколько проходов через ряд постепенно уменьшающихся волок (до 30 штук). В результате волочения металл упрочняется. Для восстановления пластичности упрочненный металл между проходами подвергают промежуточному отжигу, устраняя наклеп, создавая требуемую структуру.

Ковка - процесс ОМД, заключающийся в получении заготовки ударным воздействием инструмента.

Заготовки, получаемые ковкой, называют поковками.

Перед ковкой металл нагревают, для стали температура нагрева составляет 1100-1200°С, а заканчивают ковку при температуре не ниже 800-900°С.

Основными операциями ковки являются:

1.

Осадка - уменьшение высоты заготовки

при увеличении площади поперечного

сечения. Разновидностью осадки является

высадка - осадка части заготовки (рис.

50).

1.

Осадка - уменьшение высоты заготовки

при увеличении площади поперечного

сечения. Разновидностью осадки является

высадка - осадка части заготовки (рис.

50).

2. Гибка - придание заготовке углов или криволинейной формы. Инструмент - боёк.

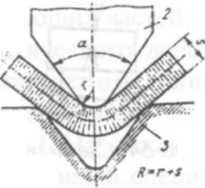

Рис. 51. Схема гибки 1 - заготовка; 2 - боёк; 3 – матрица

3. Протяжка - удлинение заготовки или её части за счет уменьшения площади поперечного сечения (рис. 52). Инструменты - раскатка, обжимка.

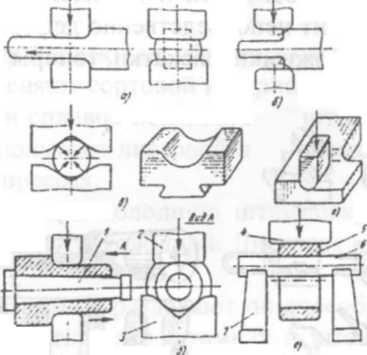

Рис. 52. Схема протяжки 1 - конусная оправка; 2 - плоский боёк; 3 - вырезной боёк (обжимка); 4 -удлинный боёк; 5 - заготовка; 6 - цилиндрическая оправка; 7 - подставки

Рис.

53. Схема прошивки

5.

Рубка - отделение части заготовки (рис.

54). Инструмент - топор.

-

Скручивание - поворот части заготовки вокруг продольной оси. Например, разворот колен коленчатого вала.

-

Кузнечная сварка - образование неразъемного соединения. В связи с развитием новых видов сварки применяется в настоящее время редко.

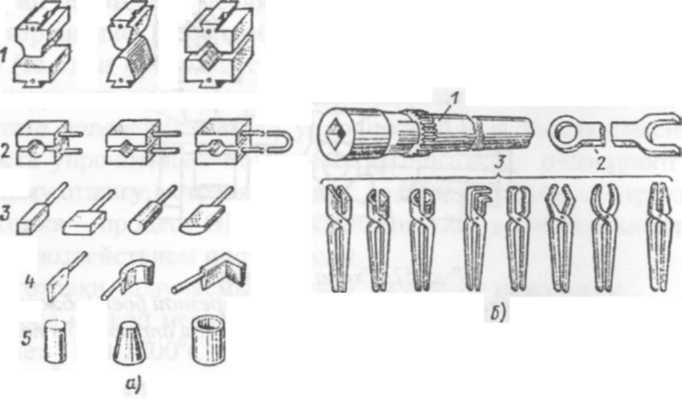

Применяемый при ковке инструмент по функциональному назначению разделяют на основной и вспомогательный (рис. 55). Основной - это инструмент непосредственно деформирующий металл, к нему относят: бойки, обжимки, раскатки, топоры и прошивки.

Рис. 55. Инструмент, применяемый при ковке а - основной: 1 - бойки; 2 - обжимки; 3 - раскатки; 4 - топоры; 5 - прошивки; б - вспомогательный: 1 - патрон; 2 - валки; 3 - клещи

Вспомогательный инструмент предназначен для удержания и манипулирования заготовкой в процессе ковки - клещи, вилки, патроны.

Ковка бывает ручная и машинная. Ручную ковку производят на наковальне ударами кувалды. Применяют при единичном производстве или при проведении ремонтных работ. Машинную ковку осуществляют с помощью молотов и прессов.

Молоты - машины динамического ударного действия, продолжительность деформации на них составляет тысячные доли секунды. Характеризуются массой падающих частей.

Прессы - машины статического действия, продолжительность деформирования на них составляет от единиц до десятков секунд. Характеризуются усилием прессования.

Штамповка это процесс ОМД, заключающийся в получении заготовки заданной формы с помощью специального инструмента, называемого штампом.

Заготовки, получаемые штамповкой, называют штамповками (поковками).

Штамповка экономически оправдана при крупносерийном и массовом производстве. По сравнению с ковкой штамповка более производительный метод, с меньшим расходом штампа, позволяющий получить поковки более сложной формы и лучшим качеством поверхности.

Штамповку подразделяют на объемную и листовую. Для объемной штамповки применяют сортовой и периодический прокат черных и цветных металлов и сплавов используя молоты и прессы. Для листовой штамповки используют листовой и полосовой прокат при изготовлении деталей на прессах.

Различают горячую и холодную штамповку. Объемная штамповка может быть горячей и холодной. Листовая штамповка - только холодная.

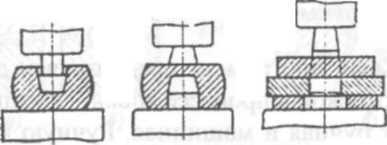

Объемную штамповку разделяют по способу изготовления поковок на штамповку в открытых штампах и штамповку в закрытых штампах.

Полость

штампа, которую заполняет металл при

штамповке, называют ручьем. Открытыми

называют штампы, в которых вдоль всего

внешнего контура штамповочного ручья

в полости разъема сделана заусенечная

канавка. При штамповке в заусенец (облой)

вытекает избыточный объем металла

заготовки (рис. 56).

Полость

штампа, которую заполняет металл при

штамповке, называют ручьем. Открытыми

называют штампы, в которых вдоль всего

внешнего контура штамповочного ручья

в полости разъема сделана заусенечная

канавка. При штамповке в заусенец (облой)

вытекает избыточный объем металла

заготовки (рис. 56).

Штампы, в которых металл заготовки деформируется в замкнутой полости называют закрытыми. Штамповку в них выполняют без заусенца. Поэтому при штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполнятся углы полости штампа, а при избытке металла размер поковки по высоте будет больше требуемого.

При штамповке поковок сложной конфигурации форму заготовки приближают к форме поковки постепенно используя многоручьевые штампы. Обработка заготовки в одном ручье штампа называют переходом. Чем сложнее поковка, тем больше число переходов штамповки требуется для её изготовления, тем больше ручьёв в штампе

(рис. 57).

Рис. 57. Молотовый открытый многоручьевой штамп и схема штамповки поковки с удлиненной изогнутой осью по переходам Ручьи: 1 - подкатной; 2 - протяжной; 3 - окончательный; 4 - предварительный; 5 - гибочный. Переходы штамповки: 6 - протяжка; 7 - подкатка; 8 - гибка; 9 - предварительная штамповка; 10 - окончательная

штамповка

Ручьи в штампах разделяют на заготовительные и штамповочные. Заготовительными называют ручьи предназначенные для перераспределения металла заготовки с целью приближения её формы к форме поковки.

Штамповочными называют ручьи для окончательного оформления поковки. Их делят на ручьи предварительной (черновой) и ручьи окончательной (чистовой) штамповки. Предварительные ручьи служат для максимального приближения формы поковки к окончательной.

Холодную объемную штамповку применяют для массового производства небольших поковок, не требующих окончательной механической обработки. Оборудованием для холодной объемной штамповки является кузнечные автоматы, на которых изготавливают заклёпки, болты, винты, гайки и т.п. (рис. 58).

Рис. 58. Последовательность переходов изготовления детеей на холодновысадочных автоматах: а - винта; б - колпачка; в - оси

Горячую объёмную штамповку осуществляют на молотах, прессах и горизонтально-ковочных машинах. Молоты и прессы для штамповки аналогичны оборудованию для ковки (а чаще оно используется для обоих процессов). На горизонтально-ковочных машинах производят горячую высадку таких деталей как клапаны, полуоси и т.д.

Листовую штамповку проводят преимущественно в холодном состоянии. При листовой штамповке все технологические операции делят на 2 группы: разделительные и формоизменяющие.

Разделительные - это операции, в результате которых происходит отделение части заготовки по заданному контуру. К разделительным относят следующие операции:

-

Отрезка - отделение части заготовки по незамкнутому контуру на специальных пластинах - ножницах (чаще гильотинные или дисковые ) или в штампах.

-

Вырубка - полное отделение части заготовки по замкнутому контуру.

-

Пробивка - образование в заготовке сквозных отверстий. Характер деформирования заготовки при вырубке и пробивке одинаков, а отличается только назначением. Вырубка оформляет наружный контур детали, а пробивка - внутренний (рис.59).

4.

Надрезка и обрезка - отделение небольшой

части металла по краю заготовки.

4.

Надрезка и обрезка - отделение небольшой

части металла по краю заготовки.

Формоизменяющие - это операции, предназначенные для получения изделий пространственной формы без разрушения заготовки. К формоизменяющим относят следующие операции:

-

Гибка - образование или изменение углов заготовки или предание ей криволинейной формы.

-

Вытяжка - образование полой заготовки из плоской. Возможна вытяжка как без утонения, так и с утонением стенки.

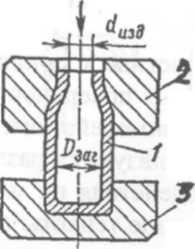

Рис. 60. Схема вытяжки 1 - матрица; 2 - деформируемая заготовка; 3 - пуансон; 4 - изделие; 5 - прижим; 6 - исходная заготовка

3. Отбортовка - образование борта по внутреннему или наружному контуру заготовки (рис. 61).

4.

Обжим - уменьшение периметра поперечного

сечения полой заготовки (рис. 62).

4.

Обжим - уменьшение периметра поперечного

сечения полой заготовки (рис. 62).

Рис. 62. Схема обжима 1 - изделие;2 - матрица; 3 -упор

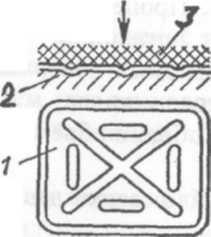

5. Формовка - образование рельефа в листовой заготовки при местном деформировании (рис. 63).

Рис. 63. Схема формовки 1 - изделие; 2 - матрица; 3 - резиновая подушка

При штамповке мало- и среднегабаритных деталей из одной листовой заготовки или, чаще всего, из ленты вырубают несколько плоских деталей. Расположение контуров смежных вырубаемых деталей на заготовке называют раскроем. Тип раскроя выбирают из условия уменьшения отхода металла.