Пластинчатые конвейеры.

Пластинчатые конвейеры предназначены для перемещения в горизонтальной плоскости или с небольшим наклоном (до 35°) тяжёлых (500 кг и более) штучных грузов, крупнокусковых, в том числе острокромчатых материалов, а также грузов, нагретых до высокой температуры. Пластинчатые конвейеры, стационарные или передвижные, имеют те же основные узлы, что и ленточные. Грузонесущий орган — металлический, реже деревянный, пластмассовый настил-полотно, состоящий из отдельных пластин, прикрепленных к 1 или 2 тяговым цепям (втулочно-роликовым). Настил может быть плоским, волнистым или коробчатого сечения, без бортов или с бортами. Тяговые цепи огибают приводные и натяжные звездочки, установленные на концах рамы. Различают пластинчатые конвейер общего назначения (основной тип) и специальные. К последним относятся конвейер с пространственной трассой, разливочные машины для металла, пассажирские эскалаторы и др. Скорость движения груза небольшая ‒ 0,3‒ 1,0 м/сек. Для увеличения производительности конвейер с плоским настилом дополняют неподвижными бортами. Типовые пластинчатые конвейеры имеют производительность до 2000 т/ч.

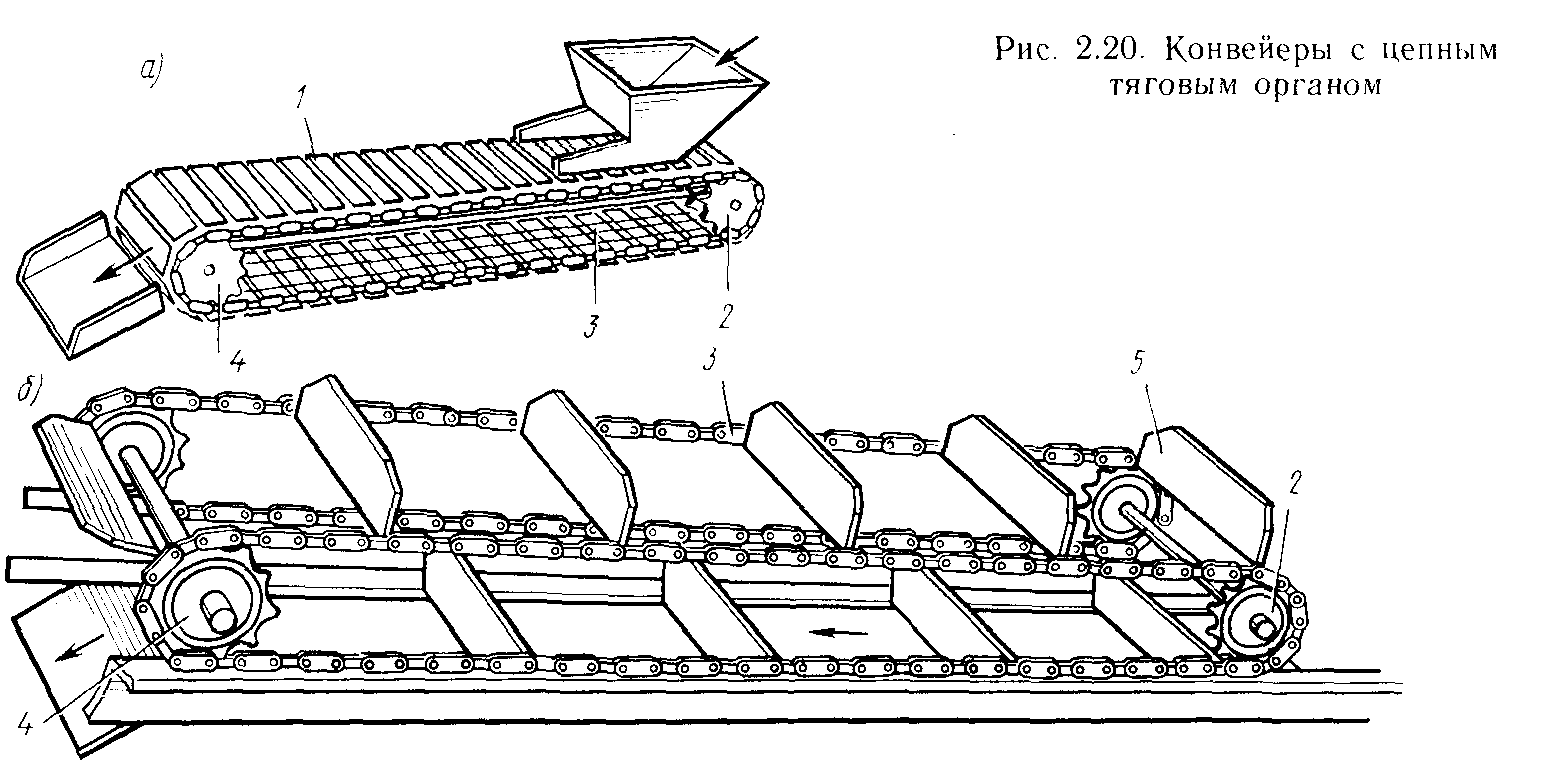

Рисунок ‒ Пластинчатый конвейер

Скребковые конвейеры.

Скребковые конвейеры перемещают груз движущимися по жёлобу или трубе скребками. Такие конвейеры используют для переработки сыпучих или кусковых грузов, поступающих в жёлоб через загрузочную воронку. Рабочей ветвью обычно является нижняя, реже ‒ верхняя, иногда обе ветви. Контур сечения жёлоба и конфигурация скребков должны быть одинаковыми ‒ прямоугольной, полукруглой, трапецеидальной формы. Скребки бывают штампованными из листовой стали или литыми, а желоба изготовляют металлическими, реже деревянными. Скребковые конвейеры по сравнению с пластинчатыми имеют меньшую массу, могут загружаться и разгружаться в любой точке по всей длине желоба.

Применение скребковых конвейеров ограничено из-за измельчения грузов и быстрого износа желоба, особенно при перемещении абразивных материалов. Кроме того, для скребковых конвейеров характерен большой расход энергии, затрачиваемой на преодоление вредных сопротивлений. Скорость рабочего органа скребковых конвейеров 0,16‒0,5 и реже ‒ 1,0 м/сек, производительность 50‒350 т/ч. Скребковые Конвейеры обычно применяются для перемещения груза на расстояния до 100 м.

Рисунок 2 ‒ Конвейеры с цепным тяговым органом

Рисунок ‒ Скребковый конвейер

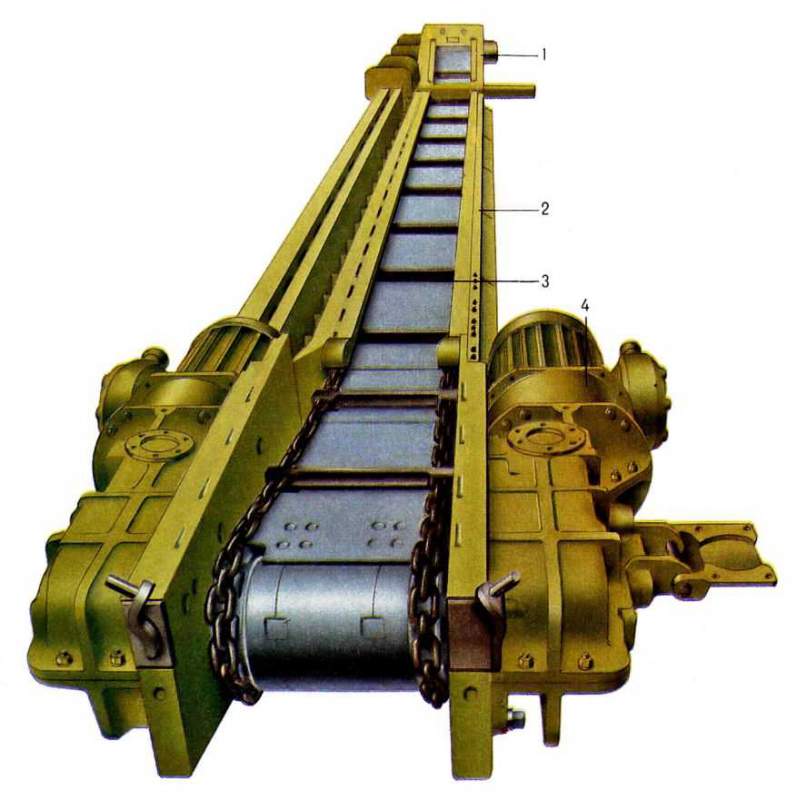

Ковшовые конвейеры.

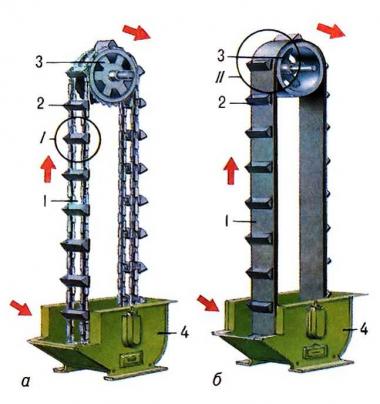

В ковшовых конвейерах сыпучие материалы перемещаются в ковшах, укрепленных на тяговом органе -- бесконечной прорезиненной ленте или цепях.

Ковшовые конвейеры подразделяют на конвейеры, перемещающие материал в вертикальном или близком к нему наклонном направлении, и конвейеры, перемещающие материал по пространственной или кольцевой трассе.

В строительстве -нашли применение только ковшовые элеваторы, используемые на бетонных заводах для перемещения главным образом порошкообразных материалов (цемента, извести, гипса), а в некоторых случаях -- крупных и мелких заполнителей. Их производительность достигает 400 м5/ч, высота подъема -- 40 м.

Ковшовые элеваторы делят по следующим признакам:

а) по роду тягового органа -- на ленточные и цепные;

б) по скорости движения ковшей -- на быстроходные с центробежной разгрузкой и тихоходные с самотечной разгрузкой;

в) по расположению ковшей --на элеваторы с расставленными ковшами и с сомкнутыми (чешуйчатыми) ковшами.

В ковшовых элеваторах с ленточным тяговым органом лента огибает приводной и натяжной барабаны, а у моделей с цепным тяговым органом огибает звездочки. Цепной тяговый орган применим при любых действующих усилиях и в зависимости от них выполняется с одной или двумя параллельными замкнутыми ветвями.

Скорость движения ковшей у тихоходных элеваторов составляет 0,3--1 м/сек, у быстроходных 1,2--2 м/сек.

Быстроходные элеваторы применяют главным образом для перемещения порошкообразных и мелкокусковых материалов, тихоходные -- для крупнокусковых материалов.

Ковшовый элеватор состоит из приводного и натяжного барабанов (звездочек), тягового органа (цепи или ленты) и ковшей. Верхняя часть с приводным устройством называется головкой, нижняя часть с натяжным устройством -- башмаком.

Основными узлами элеваторов являются ковши, тяговые органы, приводная головка и башмак.

Ковши выбирают в зависимости от заданной производительности элеватора и характера перемещаемого материала. Размеры ковша должны быть подобраны так, чтобы куски материала свободно поступали в него при загрузке и также свободно высыпались при разгрузке. Форма ковшей зависит от характера их разгрузки (центробежной или самотечной), а также от степени подвижности материала. Ковши изготовляют сварными или штампованными из листовой стали; передние кромки их усиливают козырьком из полосовой стали, а иногда направляют твердым сплавом.

В качестве тяговых органов в элеваторах применяют прорезиненные ремни или ленты, а также цепи -- пластинчатые, втулочные и втулочно-роликовые. К лентам ковши прикрепляют болтами, причем в местах установки последних в ковшах делаются углубления, в которых устанавливаются головки болтов, благодаря чему лента, обращенная в сторону барабанов, имеет гладкую поверхность. Пластинчатые цепи крепят к задним или к боковым стенкам ковшей также при помощи болтов.

Производительность ковшового конвейера (т/ч) определяется по формуле производительности для машин непрерывного действия с порционной выдачей материала:

П =0,6 q kн n,

где q – вместимость одного ковша, л; kн – коэффициент наполнения ковша, принимаемый для мелких 0,6, для глубоких – 0,8 и для остроугольных ковшей – 0,8; – плотность материала, т/м3; n = 60 v/T – число разгрузок в минуту, v – скорость ковшей, м/с, Т – шаг расстановки ковшей, м.

Ковшовые конвейеры имеют малые габариты, но требуют постоянного контроля за равномерностью загрузки их материалом.

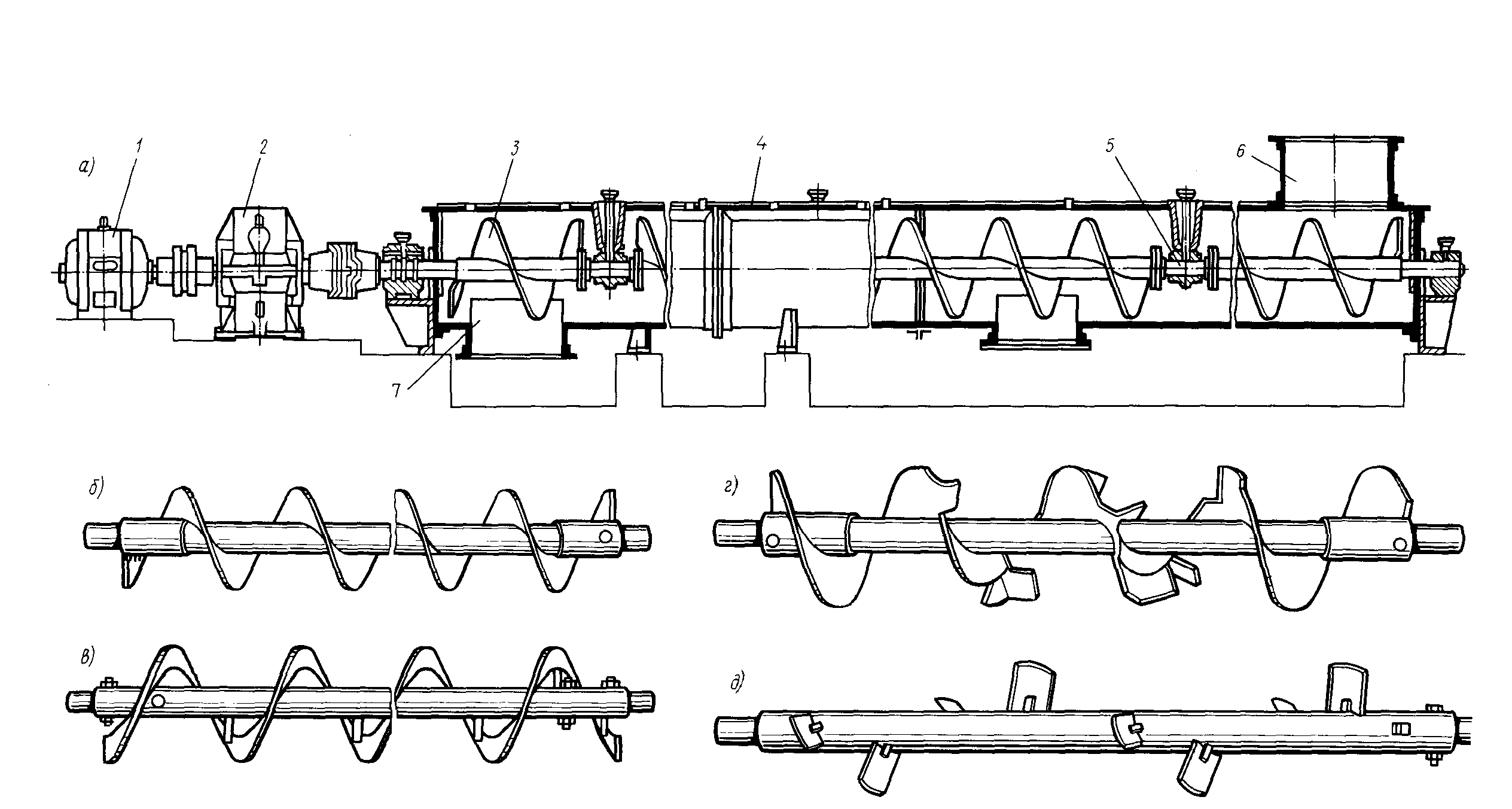

Винтовые конвейеры.

Винтовые конвейеры служат для перемещения пылевидных и мелкокусковых грузов в горизонтальной или наклонной (до 20°) плоскостях, реже в вертикальной плоскости (конвейер с быстро вращающимися винтами). Конвейер имеет металлический закрытый жёлоб, внутри которого вращается вал с лопастями, расположенными по винтовой линии. Лопасти могут быть сплошными (для легкосыпучих грузов), ленточными (для влажных и кусковых грузов) и в виде отдельно укрепленных на валу лопаток (для липких и слеживающихся грузов). При вращении винта лопасти проталкивают груз вдоль желоба. Винтовые конвейеры состоят из секций длиной 2‒4 м, общая длина конвейера не превышает обычно 60 м, диаметр жёлоба 100‒600 мм. Винтовые конвейеры просты по конструкции, удобны в эксплуатации, особенно при транспортировке пылящих грузов. Однако лопасти и жёлоб конвейера сравнительно быстро изнашиваются, груз измельчается и истирается, кроме того, требуется повышенный расход энергии.

Производительность горизонтального винтового конвейера (м3/ч) зависит от средней площади сечения потока материала и скорости его движения вдоль оси:

П = 3600 3,14 D2 kн v / 4,

где D – диаметр винта, м; v – скорость движения материала вдоль оси конвейера, м/с.

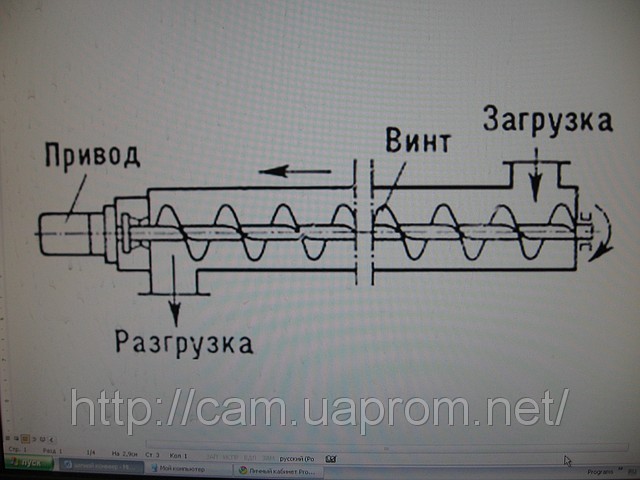

Рисунок ‒ Винтовой конвейер

Рисунок ‒ Винтовой конвейер

Вибрационные конвейеры. Вибрационные конвейеры основаны на принципе значительного снижения сил внутреннего трения между частицами сыпучих материалов и вязких смесей, а также внешнего трения об ограждающие поверхности при сообщении материалу колебаний с определенной частотой и амплитудой. Источником колебаний служат электромагнитные возбудители или вибраторы с механическим приводом (эксцентриковые, кривошипно-шатунные). Колебания материалу сообщаются через жесткий орган в виде трубы или желоба. Материалы можно перемещать под уклон, по горизонтали, а также под углом вверх.

В строительстве вибрационные конвейеры используются для транспортирования материалов равномерным потоком на небольшие расстояния, например при дозировании инертных материалов или при загрузке конвейеров.