Газошлаковая защита

СЛАЙД 17 Газошлаковая защита используется при ручной дуговой сварке толстопокрытыми или качественными электродами, предложенными Н.Н. Бенардосом, применение которых началось еще в середине 20-х годов XX века.

Благодаря разработке покрытий, плавящихся вместе с металлом электрода, удалось резко повысить качество наплавленного металла и сварного соединения в целом, что обеспечило применение ручной дуговой сварки во всех отраслях промышленности и строительстве, и разработать широкий ассортимент электродов для сварки сталей различного типа и многих сплавов. Также появилась возможность автоматизации процесса сварки путем применения порошковых проволок, содержащих внутри оболочки практически те же компоненты, которые используются при изготовлении внешнего покрытия.

Сварка металлическим электродом без покрытия давала очень низкое качество сварных соединений, так как плавление стали в дуговом разряде приводило к резкому выгоранию углерода, марганца и кремния, а вместо этого металл шва насыщался кислородом, азотом и водородом. Свойства металла шва, наплавленного электродом без покрытия, очень низки (например, ударная вязкость падает до 0,5 МДж/м2 вместо 8 МДж/м2).

СЛАЙД 18 Состав покрытия электродов определяется рядом функций, которые он должен выполнять: защита зоны сварки от кислорода и азота воздуха, раскисление металла сварочной ванны; легирование ее нужными компонентами, стабилизация дугового разряда. Производятся электроды нанесением на стальной стержень покрытия определенного состава. СЛАЙД 19 Электродные покрытия состоят из целого ряда компонентов, которые условно можно разделить на ионизирующие, шлакообразующие, газообразующие, раскислители, легирующие и вяжущие. Некоторые компоненты могут выполнять несколько функций одновременно, например мел, который, разлагаясь, выделяет много газа (СО2), оксид кальция идет на образование шлака, а пары кальция имеют низкий потенциал ионизации и стабилизируют дуговой разряд.

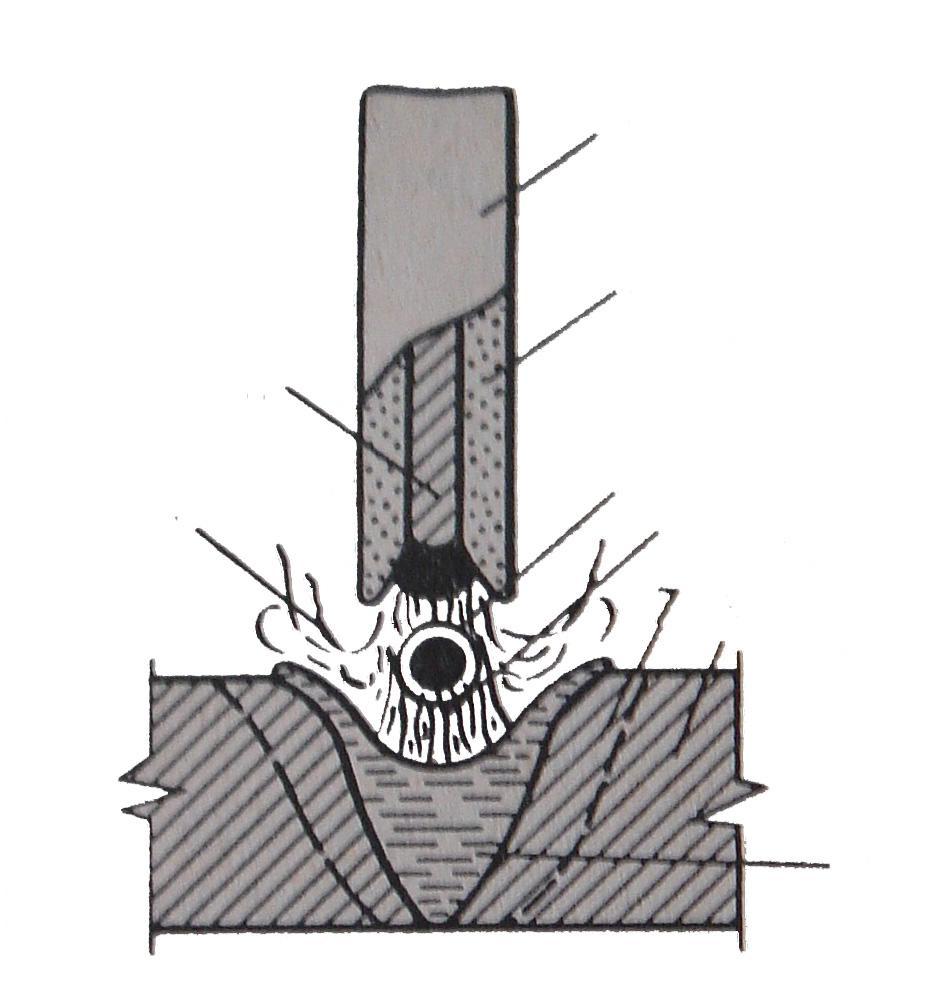

СЛАЙД 20 Электрический дуговой разряд возникает при касании изделия и горит между электродом и сварочной ванной (рис. 3). Электродный стержень плавится быстрее, чем покрытие и на торце электрода образуется углубление (втулка) которая направляет поток газов и капли металла в сварочную ванну. Капли металла проходят через дуговой промежуток уже закрытые тонким слоем шлака. Капля активно взаимодействует со шлаком и газами дугового промежутка и, попадая в ванну, освобождается от шлака, который всплывает и оттесняется давлением дуги. Плавящийся на торце электрода металл растворяет в себе раскислители, имеющиеся в покрытии. В кристаллизующемся металле ванны идет интенсивная диффузия между основным металлом и металлом электрода, но концентрация может значительно меняться.

Металлургические процессы при сварке электродами сильно зависят от характера переноса электродного металла, что, в свою очередь, зависит от плотности электродного тока. При малых плотностях тока капли электродного металла крупные, долго находятся на торце электрода и при коротком замыкании между каплей и сварочной ванной переходят в нее лишь частично (40...30% объема капли). Разрыв металлического мостика сопровождается разбрызгиванием. При больших плотностях тока (800... 1000 А на 1 мм диаметра электрода) наблюдается мелкокапельный перенос металла и капли пролетают дуговой промежуток с большой скоростью. Это влияет на интенсивность протекания металлургических процессов при сварке.

СЛАЙД 21 Важный показатель качества металла сварных швов – образование газов и состав неметаллических включений в покрытии, влияющих на прочностные свойства сварных соединений.

Состав металла шва образуется из основного металла, электродной проволоки и покрытия. СЛАЙД 22 Легирование металла шва осуществляется следующими процессами:

легирование путем введения в покрытие электрода порошкообразных металлических добавок или ферросплавов – марганца, кремния, титана и др.;

Рис.3 Схема дуговой сварки покрытым электродом:

1 – газы, выделяющиеся при разложении компонентов покрытия; 2 – стержень электрода; 3 – электрод; 4 – покрытие электрода; 5 – капля с плавящегося электрода, покрытая шлаком; 6 – дуговой разряд; 7 – зона термического влияния; 8 – основной металл; 9 – сварочная ванна

легирование в результате восстановления оксидов, входящих в состав покрытия, легко осуществляемое для малоактивных металлов (никель, медь) и ограниченное для таких элементов как марганец, кремний и хром;

легирование путем изменения состава электродных проволок, дающее самые стабильные результаты;

легирование в результате расплавления основного металла, что имеет место при сварке высокопрочных и теплоустойчивых сталей.

Ручная дуговая сварка толстопокрытыми электродами малопроизводительна, а качество существенно зависит от квалификации сварщика. При этом механизация сварочного процесса не возможна. Поэтому в ИЭС им. Е.О. Патона в 1950-е годы возникла идея помещения порошкообразных компонентов внутрь пустотелой электродной проволоки, получившей название порошковой проволоки.

СЛАЙД 23 Порошковые проволоки нашли промышленное применение для сварки и наплавки в СО2 и без защитного газа (самозащитная порошковая проволока). Они изготавливаются из стальной ленты толщиной 0,2...0,5 мм, которая постепенно сворачивается в трубку на специальных вальцах. На определенной стадии вальцовки в еще не закрытую полость электрода засыпают порошкообразные компоненты — шлако- и газообразующие раскислители, а в ряде случаев и специальные легирующие добавки, а также железный порошок. После этого трубку вместе с порошковым материалом дополнительно обжимают, очищают от следов смазки во время вальцовки и свертывают в бухты. Диаметр порошковых проволок колеблется от 1,6 до 3 мм. Бухта с проволокой устанавливается в сварочный автомат для осуществления непрерывного процесса сварки.

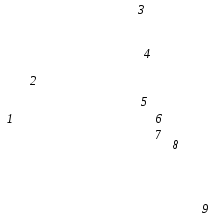

СЛАЙД 24 В большинстве случаев газошлаковая защита зоны сварки при применении порошковой проволоки недостаточна, несмотря на содержиние в ней 20..30% порошков. Поэтому для сварки ответственных конструкций требуется дополнительная газовая защита (например СО2). Недостаточная защита при применении порошковых проволок по сравнению с покрытыми электродами обусловлена самим процессом плавления проволоки в дуговом электрическом

1

2

3

4

5

6

9

7

8

10

Рис. 4 Схема сварки порошковой проволокой:

1 – порошковая проволока; 2 – стальная оболочка; 3 – наполнитель порошковой проволоки; 4 – дуговой разряд; 5 – капли металла; 6 – сварочная ванна; 7 – газовая защита; 8 – капля шлака; 9 – зона термического влияния; 10 – основной металл

разряде (рис. 4). Компоненты порошкового сердечника получают меньшее количество энергии от дуги, замкнутой на стальную оболочку снаружи, и поэтому задерживается процесс их плавления и замедляется металлургическая обработка сварочной ванны.

В настоящее время разработаны и применяются эффективные системы шлаков и раскислителей для самозащитной прошковой проволоки.

СЛАЙД 25 По типу сердечника порошковые проволоки для сварки подразделяют на рутиловые, содержащие в качестве основы TiO2 (ПП-АН8, ПП-АН2,ПП-АН10 и др.), и рутил-флюоритные на основе TiO2 и CaF2 (ПП-АН4, ПП-АН9,ПП-АН20 и др.)

Для сварки открытой дугой применяют порошковые проволоки карбонатно-флюоритного типа, которые содержат газообразующие сомпоненты CaCO3 и MgCO3, а также плавиковый шпат, алюмосиликаты, раскислители (ПП-АН2, ПП-АН6 и др.).

СЛАЙД 26 В зависимости от марки порошковые проволоки используют для сварки малоуглеродистых низколегированных и высокопрочных сталей и обеспечивают необходимые механические свойства шва.

Порошковые проволоки используют также и для наплавочных работ с целью упрочнения поверхностных слоев.