ЛАБОРАТОРНАЯ РАБОТА Оборудование для производства сыра

ТЕМА: Оборудование для производства сыра

ЦЕЛЬ: Изучить устройство, принцип действия, технические характеристики оборудования для производства сыра

ВОПРОСЫ К ОТЧЕТУ:

1. Оборудование для выработки сырного зерна.

2. Оборудование для формования и прессования сырной массы .

3. Оборудование сырохранилищ.

Характеристика сырья и продукции

Сыр — высококалорийный пищевой продукт, вырабатываемый из моло-ка путем коагуляции белков, обработки полученного белкового сгустка и пос-ледующего созревания сырной массы.

Белковый сгусток удерживает воду, жировые шарики и другие состав-ные части молока. При обработке сгустка часть воды, молочного сахара, мине-ральных веществ, витаминов и ферментов переходят в сыворотку.

По технологическим признакам натуральные сыры делят на сычужные и кисломолочные. Сычужные сыры производят свертыванием молока сычуж-ным ферментом, а кисло-молочные вырабатывают путем сквашивания молока заквасками.

Натуральные сыры по внешним признакам делят на три группы:

— твердые сыры (сычужные с плотной или твердой консистенцией);

— мягкие сыры (сычужные или кисло-молочные с мягкой консистенцией);

— рассольные сыры (созревают в рассоле и содержат повышенную массовую долю поваренной соли).

К твердым сычужным сырам относятся: российский, пошехонский, швейцарский, костромской, калачеевский, голландский, ярославский, эмментальский, эдамский, чеддер и др. К мягким сычужным и сычужно-кислым относятся: русский каламбер, смоленский, дорожный, пятигорский, рокфор, чайный, сливочный и др. К рассольным сычужным сырам относятся брынза, адыгейский, тушинский, сулугуни, чечиль и др.

Сыры содержат 15... 30% белка, 10... 32 %жира, 30... 80% влаги, около 1 % кальция и 0,8 % фосфора. Энергетическая ценность 100 г голландского брускового сыра составляет 1510 кДж, советского — 1674 кДж.

Особенности технологии

Производство сыра в условиях малого предприятия состоит из следующих технологических стадий:

— подготовка молока к выработке сыра;

— свертывание молока, получение и обработка сгустка;

— формование сыра;

— самопрессование и прессование сыра;

— посолка сыра;

— созревание сыра.

Подготовка молока к свертыванию

В основу производства сыра традиционным способом положен прин-цип концентрирования составных частей молока (белка и жира) путем отде-ления сыворотки от молочного сгустка, полученного в результате сычужной или кислотно-сычужной коагуляции.

Нормализация молока в сыроделии заключается в получении опреде-ленного соотношения между жиром и сухим остатком жира. При производ-стве сыров молоко пастеризуется при 71.. .72 °С с выдержкой 20.. .25 с. Пастеризацию обычно совмещают с дезодорацией в целях получения сыра высокого качества. После пастеризации молоко подвергается созреванию для повышения его кислотности на 1.. .5 °Т и увеличения растворимости солей кальция.

После созревания молоко заквашивают закваской, доза и состав кото-рой зависят от вида вырабатываемого сыра. Свертывание молока сычужным ферментом является специальной операцией в производстве сыра.

|

Свертывание молока Перед свертыванием в молоко добавляются закваска, хлорид кальция и сычужный фермент. Доза хлорида кальция соответствует 10.. .40 г сухой соли на 100 л молока. Доза сычужного фермента составляет 2,0...2,5 г фермента на 100 л молока. Фермент вносят в молоко в виде 1,0.. .2,5 %-ного раствора, приготовленного на воде или кислой осветленной пастеризованной сыворот-ке. При растворении фермента температура кислой сыворотки должна быть 35...40 °С, а воды—25... 35 °С. Готовность сычужного сгустка оценивают по продолжительности свертывания и плотности сгустка. При разрезании гото-вого сгустка получается ровный раскол и выделяется прозрачная зеленая сы-воротка. Продолжительность свертывания для различных групп сыров прини-мается от 15...30 до 40...60 мин. Обработка сгустка Обработка сгустка и полученного из него сырного зерна проводят с целью его обезвоживания, а также регулирования интенсивности и уровня молочнокислого процесса. В результате обработки сычужного сгустка из него выделяется сыворотка, увеличивается объем молочнокислой микрофло-ры и устанавливается требуемая кислотность сырной массы. Технологические операции осуществляются в следующей последовательности: - разрезка сгустка и постановка сырного зерна; - отбор сыворотки; - вымешивание зерна; - второе нагревание и вымешивание зерна; Продолжительность этих операций строго не лимитируется - она зави-сит от вида сыра, свойств сгустка и сырного зерна, интенсивности развития молочнокислого процесса. Формование сыра Формование сыра - это совокупность технологических операций, направленных на отделение сырного зерна от сыворотки и образование из него монолитных индивидуальных сырных головок или блоков с требуе-мыми формой, размером и массой. Применяют три способа формования: из пласта, насыпью, наливом. Использование того или иного способа формования определяется, в основном, требованиями к структуре и рисунку сыра.

Прессование сыра Прессование сыра проводят с целью уплотнения сырной массы, уда-ления остатков свободной сыворотки и образования замкнутого и прочного поверхностного слоя. Прессование осуществляется под действием собствен-ного веса - самопрессование и внешнего давления. Самопрессование - выдержка сырной массы в формах без нагрузки. Посолка сыра Отпрессованный сыр подвергают посолке (в рассоле, сухой солью, соляной гущей, в зерне). Посолка в рассоле осуществляется путем погруже-ния в него отдельных головок сыров или контейнера с сырами. Длительность посолки в рассоле сыров различных групп составляет от 20 мин до 8 сут. Созревание сыра Посоленный сыр созревает при определенном температурно-влажност-ном режиме. При этом молочный сахар сбраживается молочно-кислыми и ароматообразующими микроорганизмами. Белки сыра подвергаются проте-олизу в результате действия ферментов. Молочный жир в процессе созрева-ния подвергается гидролитическому распаду и окислению. Сыр созревает на стеллажах или контейнерах. Созревание сыра в полимерных контейнерах предотвращает развитие плесени на поверхности сыра и исключает мойку сыра.

Машинно-аппаратурная схема линии производства голландского сыра

Устройство и принцип действия линии. Молоко насосом 1 прокачивае-ся через фильтр 2, воздухоочиститель 3 и счетчик 4 в емкости для молока 5, охлаждаясь в охладительной установке 6. Охлажденное молоко насосом 7 из емкостей для хранения молока 5 направляется на пастеризацию в пасте-ризационно-охладительную установку 10, на дезодорацию в дезодоратор 9 и на нормализацию в сепаратор 8. Пастеризованное и нормализованное моло-ко с кислотностью не более 20 °Т направляют в аппараты для выработки сырного зерна 11, куда из пульта управления 12 вносят раствор хлорида кальция и бактериальную закваску мезофильных молочнокислых бактерий в количестве 0,5... 1,0 %. Для ускорения свертывания допускается вносить биопрепарат (гидролизат) в количестве 0,05...0,5 %.

Рис.1 - Машинно-аппаратурная схема линии производства голландского сыра

Свертывание молока проводят при температуре 30.. .34 °С в течение 25.. .35 мин. Готовый сгусток разрезают в течение 15...25 мин до размеров зерен 7...9 мм, во время постановки 30...40 % сыворотки удаляют, далее зерно выме-ш-вают, после чего доливают еще 15...20 % сыворотки. Второе нагревание осуществляют в течение 10.. .20 мин при температуре 38.. .42 °С. Для улучшения консистенции сразу же после второго нагревания проводят частичную посолку сырной массы в зерне, для чего в смесь зерна с сывороткой вносят раствор хлорида натрия из расчета 200...300 г на 100 кг молока. После второго нагревания сырную массу вымешивают до тех пор, пока зерно не приобретает достаточной упругости. Вымешивание продолжается 10... 15 мин, после чего насосом 13 сырное зерно направляется на передвижной стол 16 и загружается в формовочные аппараты 17. Насосом 15 сыворотка из сборника 14 отводится на переработку. В формовочном аппарате /7 сырное зерно подпрессовывается в течение 15...25 мин при давлении 1,0.. .2,0 кПа, затем разрезается на бруски, соответствующие размерам форм. Самопрессование в формах проводят в течение 20...50 мин. Через 15 мин переворачивают, маркируют, накрывают крышками и снова оставляют до конца самопрессования. С помощью конвейера 18 сыр загружают в прессы 19 и прессуют в течение 1,5.. .2,5 ч при постоянно возрастающем давлении от 10 до 50 кПа. При необходимости через 30.. .60 мин сыр перепрессовывают. Отпрессованный сыр должен иметь рН от 5,5 до 5,8. Оптимальная массовая доля влаги в сыре после прессования 43.. .45 %.

После взвешивания на весах 20 сыр подъемником 22 направляется в посо-лочный этажер 21 для посолки в рассоле с концентрацией хлорида натрия 20 % при температуре 8...12 °С в течение 2,5. ..3,5 сут. Рассол насосом 23 циркулирует через охладитель рассола 24. Вынутые из рассола бруски обсушивают в течение 2...3 сут при температуре 8... 12 °С и относительной влажности воздуха 90...95 %, после чего сыр электропогрузчиком 26 направляют на созревание на передвижные стеллажи 25. Первые 13... 15 сут сыр созревает при температуре 10... 12 °С и относительной влажности воздуха 85.. .90 %, затем до одного месяца при 14... 16 °С, а в дальнейшем до конца созревания его выдерживают при температуре 12... 14 °С и относительной влажности 75.. .85 %. В комплект оборудования для ухода за сыром в период созревания (27— 33) входит устройство для разгрузки сыров 27, а также машина для мойки сыра 28, в которой сыры моют при появлении плесени и слизи теплой водой (30...40 °С) не реже чем через 10... 12 сут. В процессе созревания сыры следует переворачивать каждую неделю, затем через 10... 12 дн, причем их подсушивают в машине для сушки сыров 29. Сыры парафинируют в возрасте от 15 до 20 сут в парафинере 30. В комплект оборудования для ухода за сыром входят также машина для мойки и обсушки полок 31, а также устройство для загрузки сыра на полки 32.

ВЕДУЩЕЕ ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ

Ванны сыродельные применяется в молочной промышленности для выработки сырного зерна при производстве натуральных твердых, полутвердых, и мягких сыров, а также для смешивания сырьевых компонентов при приготовлении смесей мороженного.

Рис. 1 – Сыродельная ванна Д7-ОСА-1

Устройство. Состоит из двустенной ванны 3, запорного клапана 9 для спуска зерна с сывороткой, колонн 4 и 8, мостовой конструкции 7, режуще-вымешиващего инструмента 2 и его привода 6. Сыродельная ванна имеет дом-крат 1 для наклона ванны и сито для отбора сыворотки, а также мерную ли-нейку 5. Ванна открытого типа, имеющая овальную форму. Ванна заключена в тепловую рубашку. В межстенное пространство подается либо горячая, либо ледяная вода (в зависимости от выполняемой технологической операции). Подогрев производится острым паром через барботер - устройство из труб, по поверхности которых рассверливаются отверстия для прохода пара или водой, через патрубок. Вода из рубашки сливается через штуцер. Ванна снабжена перемешивающим устройством с ножами. Оно приводится в действие от электродвигателя через систему переда. Принцип работы. Рубашка ванны через патрубок наполняется водой. Ван-ну наполняют молоком сверху, затем включают привод перемешивающего устройства. В молоко, подогретое до нужной температуры, вносят бактериаль-ную закваску, раствор фермента согласно технологии. При этом продолжают перемешивание до получения однородного состава смеси. По окончании перемешивания, отключается двигатель и начинается про-цесс свертывания - образование калье. Когда калье достигает желаемой плот-ности, включают привод и обрабатывают сырный сгусток с помощью горизон-тальных и вертикальных ножей, расположенных в раме перемешивающего устройства. Для разрезки сгустка режуще-вымешивающий инструмент вра-щают по часовой стрелке. Процесс начинают с наименьшего числа оборотов инструмента.После резки отбирают сыворотку через патрубок и выполняют второе нагревание при вращающемся инструменте подсушивая зерно. После чего прекращают подачу пара и сырное зерно в смеси с сывороткой при наклонном положении ванны перекачивают насосом или самотеком в формовочные устройства или на вибролотки.

|

|

||||||||||||||||||

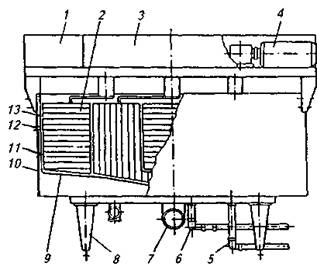

Сыроизготовитель Я5-ОСЖ-1 (рис.2) состоит из ванны, траверсы, привода, режуще-вымешивающего инструмента, трубопроводов, пульта убавления.

Рис. 2 - Сыроизготовитель Я5-ОСЖ-1:

1 —пульт управления; 2— режуще-вымешивающий инструмент; 3 —траверса; 4— привод; 5—трубопровод для отвода теплоносителя; 6 — трубопровод для подачи теплоносителя; 7— патрубок для выгрузки сырного зерна; 8- регулируемые опоры; 9-днище; 10- ванна; 11 — теплообменная рубашка; 12— коллектор для подачи теплоносителя; 13— внутренняя емкость

Ванна представляет собой емкость с теплообменной рубашкой, имеющей коллектор для подачи теплоносителя. В центральной части днища вмонтирован патрубок для выгрузки сырного зерна. Траверса служит опорой привода режуще-вымешивающего инструмента. Для разрезки и вымешивания продукта имеются два универсальных режуще – вымешивающих инструмента (РВИ), которые представляют собой раму с ножами и свободно закрепленной мешал-кой. При вращении режуще-вымешивающего инструмента в одну сторону про-исходит разрезка сгустка, мешалка при этом откидывается по направлению вра-щения и работает как нож. При вращении в другую сторону мешалка прижима-ется к ножам и вымешивает продукт. Привод сыроизготовителя позволяет бесступенчато изменять частоту вращения режуще-вымешивающего инструмента в пределах 2...20мин-', а также реверсировать направление его движения. Частичный отбор сыворотки из ванны осуществляется через фильтр-отборник. Промышленность выпускает сыроизготовители с рабочими ваннами вместимостью 0,3; 1; 1,8 и 10 м3.

Сыроизготовители позволяют только вырабатывать сырное зерно. Формование и разрезка тележек.сырного пласта на бруски необходимой величины осуществляются с помощью формовочных аппаратов.

|

О тделитель

сыворотки Р3-003

(рис. 3) предназначен для отделения

сырного зерна от сыворотки при производстве

сыров, формируемых насыпью. Применяется

на сыродельных заводах.

тделитель

сыворотки Р3-003

(рис. 3) предназначен для отделения

сырного зерна от сыворотки при производстве

сыров, формируемых насыпью. Применяется

на сыродельных заводах.

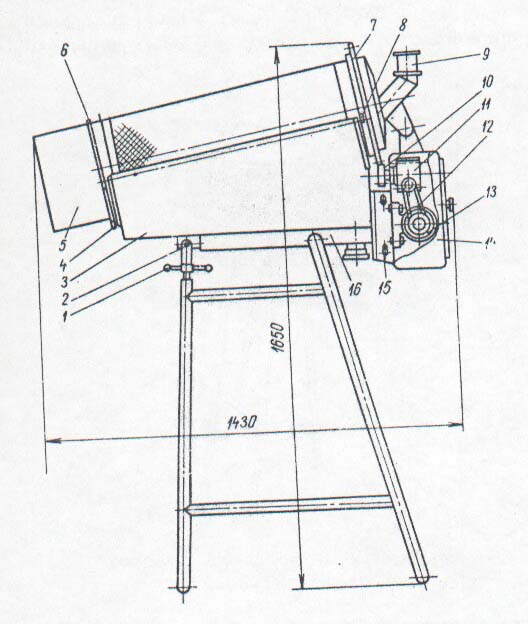

Рис. 3 - Отделителя сыворотки марки Р3-ОО3:

1 – регулировочный винт; 2 – шарнир; 3 – поддон; 4,8 – ролик; 5 – барабан; 6,7 – кольца; 9 – патрубок; 10 – ведущая шестерня; 11 – червячный редуктор; 12 – ременная передача; 13 – электродвигатель; 14 – привод; 15 – болт; 16 скоба.

Отделитель сыворотки марки Р3-003 состоит из следующих основных узлов: барабана привода, поддона, каркаса, регулировочного винта, патрубков. Барабан является основным рабочим органом. Он выполнен в виде наклоненного цилиндра, средняя часть которого имеет перфорированные стенки. Барабан армирован двумя кольцами, переднее является опорным, заднее - приводным и фиксирующим барабан от смещения в направлении его оси.

Привод состоит из электродвигателя и соединенного с ним через ременную передачу червячного редуктора, на выходном валу которого закреплена ведущая шестерня, входящая в зацепление с задним зубчатым кольцом барабана. На ведущую шестерню и ролики, расположенные на поддоне, опирается барабан. Поддон охватывает зону перфорации барабана в его нижней части, являясь сборником сыворотки, каркасом для установки барабана и привода. Привод к поддону крепится болтами, которые обеспечивают регулировку зацепления. Скоба поддона шарнирно связана в трех точках каркасом. Перемещение переднего шарнира, подвешенного в вертикальном направлении, осуществляется винтом.Смесь сырного зерна и сыворотки подается в барабан. Вследствие наклонного положения барабана и его вращательного движения сырное зерно проходит по внутренней поверхности барабана и попадает в формы. Сыворотка проходит через отверстия перфорации барабана в поддон и сливается через патрубок.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Наименование |

Величина |

Производительность, м3/4

|

12,5

|

Частота вращения барабана, с‾¹ (об/мин) |

0,83 (50) |

Установленная мощность электродвигателя, кВт |

0,25

|

Редуктор, тип |

РЧУ-40А-9,5-52-1-1 |

Габаритные размеры, мм: длина ширина высота |

1430 660 1650 |

Масса, кг |

100 |