- •Особенности технологии

- •Организация и принципы функционирования комплексов технологического оборудования

- •Техническая характеристика комплекса технологического оборудования орг-м

- •Ведущее технологическое оборудование

- •Техническая характеристика вальцовки е8-опу

- •Техническая характеристика машины охлаждающей конвейерной

ТЕХНИКА ДЛЯ ПРОИЗВОДСТВА ТВОРОЖНЫХ ГЛАЗИРОВАННЫХ СЫРКОВ

Творожные глазированные сырки — это белковые кисломолочные продукты, вырабатываемые из творога, приготовленного из пастеризованного молока, с добавлением вкусовых и ароматических наполнителей.

ХАРАКТЕРИСТИКА СЫРЬЯ И ПРОДУКЦИИ

Основным сырьем для производства глазированных сырков является творог, вырабатываемый из пастеризованного молока.

Творог имеет чистые кисломолочные вкус и запах; для 1-го сорта допускается слабовыраженный привкус кормов, тары, легкой горечи. Консистенция нежная, однородная; для жирного творога 1-го сорта допускается несколько рыхлая и мажущаяся, для нежирного — рассыпчатая, с незначительным выделением сыворотки. Цвет белый, слегка желтоватый, с кремовым оттенком, равномерный по всей массе; для жирного творога 1-го сорта допускается некоторая неравномерность цвета.

В зависимости от массовой доли жира творог подразделяют на три вида: жирный (18 %), полужирный (9 и 5 %) и нежирный. Массовая доля влаги в готовом продукте составляет соответственно 65, 73, 75 и 80 %; кислотность —210, 220, 230 и 240 Т. По новому стандарту (ГОСТ Р 52096—2003) увеличено число видов творога и массовой доли жира (от 1,8 до 23 %); при этом нормирована массовая доля белка (от 1...8 до 23 %).

Кроме того, вырабатывают мягкий диетический творог с разной массовой долей жира и нежирный, а также с плодово-ягодными наполнителями.

Количество молочнокислых микроорганизмов в течение срока годности должно быть не менее 106 КОЕ в 1 г творога.

Сырки глазированные выпускают с массовой долей жира 5; 12; 23 и 26 %; в шоколаде с массовой долей жира 5; 12 и 23 %; с ванилью, с какао, с корицей, с орехами (кокосовая стружка), плодово-ягодные, с цукатами или мармеладом, с курагой, с черносливом и др.

Сырки глазированные должны иметь чистый кисломолочный вкус с привкусом введенного наполнителя; консистенцию однородную, нежную, в меру плотную, соответствующую каждому виду изделия. Допускается наличие ощутимых частиц введенного наполнителя, для сырков глазированных маложирных и нежирных допускается мучнистая консистенция. Цвет молочно-белый или обусловленный цветом введенного наполнителя, равномерный по всей массе.

Глазированные сырки должны быть покрыты шоколадной глазурью равномерно по всей поверхности. На нижней стороне сырков допускается просвечивание творожной массы от оттисков сетки. Глазурь на сырках должна иметь вкус и запах, характерные для шоколада или других компонентов, входящих в состав глазури, без посторонних привкусов и запахов; консистенцию твердую, однородную, некрошливую, без комочков и ощутимых частиц сахара и какао-порошка; цвет, характерный для шоколада или других компонентов, входящих в состав глазури, однородный по всей массе. Глазурь не должна прилипать к упаковочным материалам.

Срок годности глазированных сырков, изготовленных из свежевы-работанного творога, составляет не более 5 сут, а изготовленных из творога, поставляемого с других предприятий, — не более 36 ч.

Особенности технологии

Технологический процесс производства творожных глазированных сырков включает следующие технологические операции: приемку и подготовку сырья, приготовление замеса, приготовление глазури, выработку глазированных сырков и упаковывание.

Приемка и подготовка сырья. Сыпучие компоненты: сахар, ванилин, какао, поступают в цех в мешках, укладываются на поддоны и по мере необходимости поступают в производство. Дозируют сухие компоненты на платформенных технологических весах. Освобождение сырья от тары производят в отдельном помещении или на специально отведенном для этого участке цеха. Сахарный песок чаще всего поступает в мешках. Поверхность мешков перед подачей в цех предварительно очищают щетками для снятия пыли или прилипших посторонних предметов. В цехе мешки аккуратно вспарывают по шву, обрывки и концы шпагата собирают в специальный сборник. Сахар пересыпают в соответствующую емкость, остатки удаляют из вывернутых мешков легким встряхиванием. Затем мешки убирают из цеха.

Творог, поступающий в производство, подлежит лабораторному анализу. Прежде всего определяют влажность, кислотность и жирность по имеющимся методикам. Творог используют только свежий жирный с меньшей массовой долей влаги. После этого осуществляют взвешивание и отмеривание сырья для его контроля и учета при поступлении на первую технологическую операцию.

Приготовление замеса. После приемки сырья и оценки его качества творог перетирается на вальцовке, ванилин растирается с сахарным песком, а масло сливочное измельчается. Подготовленное сырье перемешивается в смесителе до однородной консистенции, после чего охлаждается до температуры 6...8 °С. В качестве машины для перемешивания компонентов замеса в условиях мини-предприятий может быть использована фаршемешалка с двумя лопастями. Направление вращения мешалок противоположное. Частота вращения ведущей мешалки 1,58 с-1, ведомой — 0,75 с-1. После того как смесь будет перемешена, бункер фаршемешалки наклоняют на 90... 120°, при этом электродвигатель не выключают с целью облегчения выгрузки творожной массы. Массу компонентов при составлении замеса устанавливают на весах для статического взвешивания среднего класса точности с различным пределом взвешивания.

Приготовление глазури. Приготовление глазури заключается в плавке кускового шоколада в темперирующей машине до достижения однородной текучей жидкости температурой 40 ± 3 °С.

Выработка глазированных сырков. После охлаждения творожная масса формуется в сырки прямоугольной формы, сырки покрывают глазурью и охлаждают в воздушном охладителе, в котором поддерживают температуру воздуха около 0 °С.

Упаковывание. На выходе из охладителя сырки с застывшей глазурью поступают в заверточную машину, осуществляющую упаковывание в полимерные пленки, после чего готовую продукцию укладывают в ящики.

Организация и принципы функционирования комплексов технологического оборудования

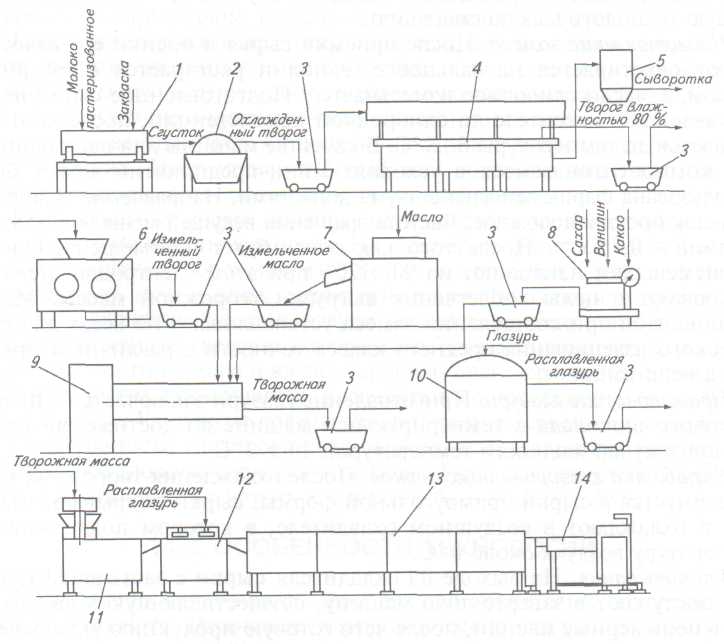

Машинно-аппаратурная схема комплекса технологического оборудования ОРГ-М для производства творожных глазированных сырков представлена на рис. 1. Комплекс состоит из ванны 1 для сквашивания молока, установки 2 для охлаждения творога, тележки 3, пресса 4, емкости 5 для резервирования сыворотки, вальцовки б для творога, машины 7для измельчения монолита сливочного масла, весов 8, фаршемешалки 9, темперирующей емкости 10, машин 11, 12, 14 соответственно для формования, глазирования и упаковывания и холодильной установки 13.

После приемки и первичной очистки пастеризованного молока его сквашивают в ванне 1 путем внесения бактериальной закваски. Продолжительность сквашивания составляет 6...8 ч. При ускоренном способе сквашивания в молоко вносят закваску, приготовленную на культурах мезофильных лактококков и термофильного молочнокислого стрептококка. Температура сквашивания при ускоренном способе 35...38 оС, продолжительность сквашивания 4...4,5 ч. Об окончании сквашивания судят по кислотности сгустка. Для творога с массовой долей жира 18 и 9 % кислотность должна составлять 58...60 °Т, для нежирного—66...70 Т.

Затем творог направляют на прессование в установку 4. После прессования творог немедленно охлаждают до 3...8 °С в машине 2, в результате чего прекращается молочнокислое брожение с нарастанием излишней кислотности.

Творожную сыворотку, образующуюся при обезвоживании творога, резервируют в емкости 5. Готовый творог в тележке 3 направляют в вальцовку 6 для перетирания с целью получения однородной пастообразной консистенции. Одновременно с этим осуществляется подготовка вспомогательного сырья: сахара-песка, ванилина, сливочного масла и шоколадной глазури с использованием весов 8. Поступающее в производство сливочное масло подвергают измельчению в машине 7, куски шоколада расплавляют в аппарате 10 до получения однородной текучей жидкости температурой 40 + 3 °С. После этого производят приготовление замеса в фаршемешалке 9, куда направляют протертый творог, измельченное сливочное масло и сыпучие компоненты. Далее творожная смесь последовательно поступает в машину 11 для формования ее в сырки, машину 12 для нанесения слоя шоколадной глазури на всю поверхность сырка, холодильную 13 и упаковочную машины 14. Затем готовую продукцию укладывают в ящики, запаковывают и направляют на склад или реализацию.