- •1. Основы автоматизации технологических процессов Общие понятия и определения автоматизации и управления

- •Автоматические системы управления

- •Классификация объектов управления

- •Типы (классы) технологических процессов

- •Управляющая система и функциональный состав её элементов

- •Классификация систем автоматического управления

- •Составление систем автоматического управления изучение объектов управления

- •Общий подход к разработке управляющих систем

- •Выбор регулируемых, контролируемых и сигнализируемых величин, а также каналов внесения регулирующих воздействий

- •Выбор средств автоматизации

- •Примеры разработки функциональных схем автоматизации

- •Связанного регулирования процесса перемещения жидкости

- •Типовая функциональная схема автоматизации процесса смешения жидкостей

- •2. Системы теплогазоснабжения и кондиционирования микроклимата как объекты автоматизации

- •Централизованные городские системы газоснабжения

- •Система кондиционирования микроклимата

Выбор средств автоматизации

Конкретные типы средств автоматизации выбираются с учетом особенностей объекта управления.

Обязательно принимаются во внимание следующие характеристики технологического процесса:

сущность и масштабы физико-химических процессов;

пожаро- и взрывоопасность объекта управления;

агрессивность и токсичность используемых веществ;

требования к качеству регулирования.

В основу системы автоматического регулирования должны быть положены приборы государственной системы (ГСП), которые делятся на:

Пневматические;

Электрические;

Гидравлические.

Пневматические приборы (при прочих равных условиях) обходятся дешевле электрических. Но с увеличением протяженности пневмотрассы возникают запаздывания показаний приборов, снижающие качество управления. Поэтому максимально допустимая протяженность пневмотрассы составляет 300 метров.

Электрические приборы превосходят пневматические по точности измерения, поэтому их используют при большом расстоянии между технологическими аппаратами и щитами управления. Кроме того, применение таких средств значительно упрощает компьютеризацию управляемого процесса.

Гидравлические приборы характеризуются ограниченным радиусом действия и большими габаритными размерами, поэтому их применение рекомендуется только в исполнительных механизмах большой мощности.

Примеры разработки функциональных схем автоматизации

Движение жидкостей и газов характеризуется одними и теми же законами (при условии скорости их перемещения меньше скорости звука), поэтому функциональные схемы автоматизации аналогичны для этих двух сред.

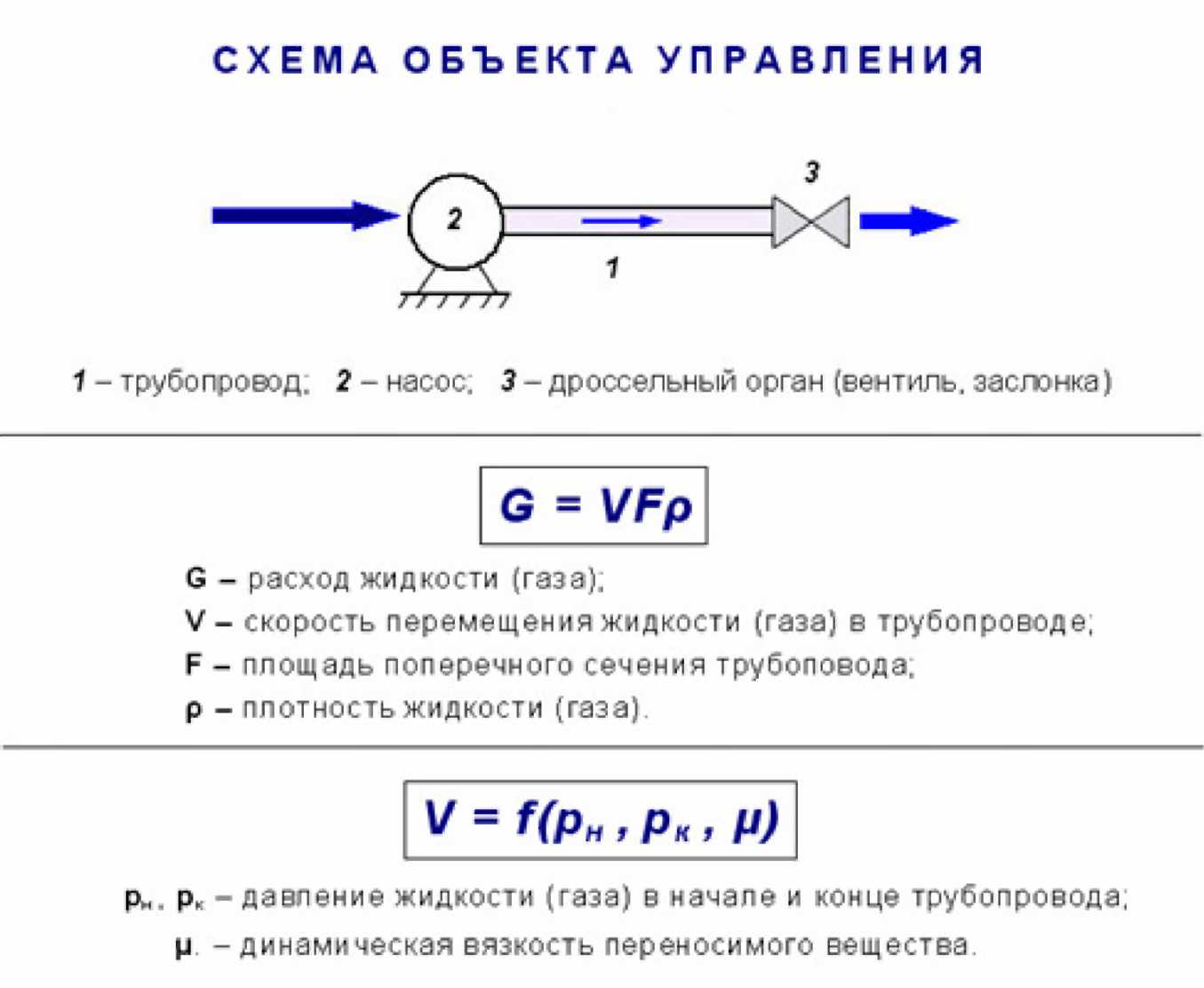

В качестве объекта управления примем трубопровод представленный на рисунке, по которому транспортируется жидкость и центробежный насос, обеспечивающий её перемещение.

Показатель эффективности перемещения жидкости (газа) - расход G, а цель управления процессом перемещения - поддержание постоянства расхода G.

Расход G

определяется по верхней формуле на

рисунке, где: V - скорость перемещения

жидкости (газа) в трубопроводе; F

- площадь поперечного сечения трубоповода;

![]() - плотность жидкости (газа).

- плотность жидкости (газа).

Скорость V

зависит от давления жидкости в начале

и конце трубопровода (соответственно

![]() и

и

![]() )

и её динамической вязкости.

)

и её динамической вязкости.

Давление в начале трубопровода зависит, в частности от общего гидравлического сопротивления трубопровода, которое должна преодолеть жидкость на своем пути по длине трубопровода. Величину этого сопротивления можно стабилизировать, а можно изменять перемещением дроссельного органа 3, установленного на трубопроводе 1. При величине угла поворота заслонки более 20 градусов сопротивление потоку перемещающейся жидкости (газа) начинает стремительно возрастать.

Давление в конце трубопровода можно также стабилизировать или целенаправленно регулировать изменением:

количества оборотов вала;

угла наклона лопастей центробежного насоса.

Изменение вязкости

жидкости

![]() и её плотности

являются возмущающими воздействиями,

ликвидировать которые невозможно. Кроме

того, необходимо учитывать возможность

возникновения внутренних воздействий,

таких как коррозия внутренней поверхности

трубопровода и отложение солей на ней.

и её плотности

являются возмущающими воздействиями,

ликвидировать которые невозможно. Кроме

того, необходимо учитывать возможность

возникновения внутренних воздействий,

таких как коррозия внутренней поверхности

трубопровода и отложение солей на ней.

Таким образом, в качестве регулируемой величины необходимо принять расход перемещаемой жидкости G.

Для пуска, наладки и поддержания нормального режима перемещения жидкости по трубопроводу необходимо контролировать:

расход G;

давление во всасывающей линии трубопровода;

давление в начале и конце трубопровода;

температуру переносимого вещества в начале трубопровода;

температуру трущихся подшипников и обмоток электродвигателя насоса;

количество энергии, потребляемой приводом насоса.

В качестве сигнализируемой величины выбирается давление в начале трубопровода , поскольку его значительное изменение свидетельствует о серьезных нарушениях управляемого технологического процесса. Если же давление или непосредственно связанные с ним параметры продолжают изменяться, несмотря на принятые обслуживающим персоналом меры, то должны срабатывать автоматические устройства защиты, отключающие действующий процесс перемещения и включающие резервный.

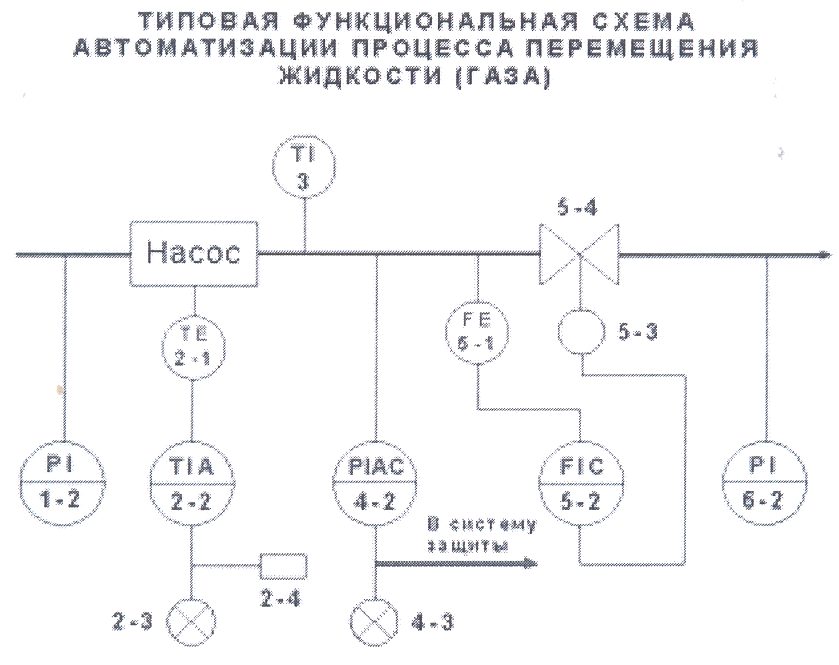

Типовой функциональной схемой автоматизации, представленной на рисунке, предусматривается контроль давления жидкости на входе центрального насоса, для чего сигнал с отборного устройства поступает на вторичный прибор PI (позиция 1-2), который и осуществляет показание давления.

Для контроля и сигнализации температуры трущихся подшипников и обмоток электродвигателя устанавливают по месту датчик температуры ТЕ (позиция 2-1), сигнал с которого поступает на вторичный прибор дистанционного контроля TIA (позиция 2-2), который осуществляет показания I данного параметра и его сигнализацию А в случае превышения его предельно допустимого значения.

Для контроля температуры жидкости, выходящей из насоса и поступающей в трубопровод, установлен термометр TI (позиция 3), осуществляющий местное показание данного параметра. Кроме того, предусмотрены контроль и сигнализация давления жидкости в начале трубопровода, для чего сигнал с устройства отбора поступает на вторичный прибор PIAC (позиция 4-2), который осуществляет показания I давления и его сигнализацию А в случае достижения предельно-аварийного значения. При этом устройство управления С вырабатывает сигнал, поступающий в систему защиты.

Контроль и регулирование расхода жидкости в соответствии с целевым заданием происходит подачей сигнала с датчика расхода жидкости FE (позиция 5-1) на вторичный прибор FIC (позиция 5-2), который производит дистанционные показания расхода, а регулирующий блок С данного прибора вырабатывает регулирующее воздействие, поступающее на исполнительный механизм (позиция 5-3) регулирующего органа (клапана 5-4).

Изменением положения регулирующего органа достигается установление заданного регулирующим блоком С расхода жидкости. Контроль давления жидкости на конечном участке трубопровода осуществляется вторичным прибором PI (позиция 6-2), который, получая импульсный сигнал с устройства отбора, показывает его значение I.

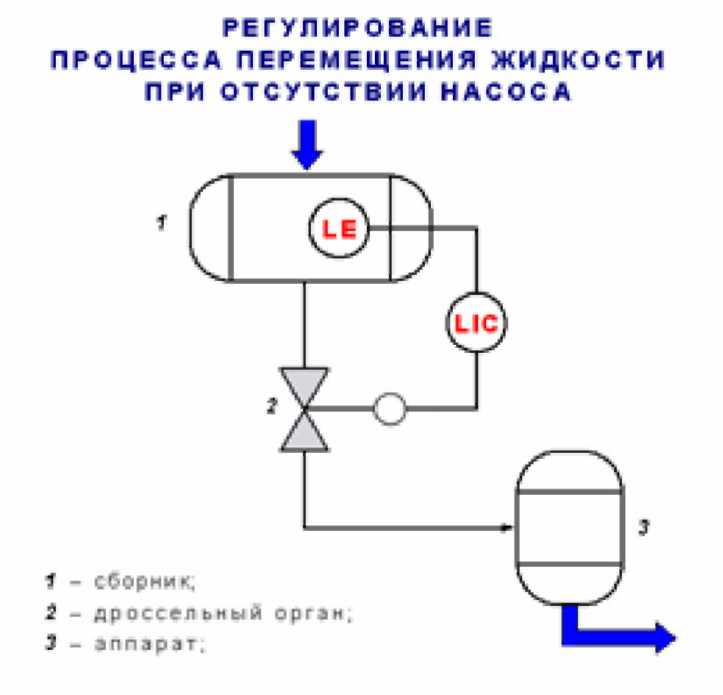

Часто перепад давления жидкости между начальной и конечной точками трубопровода настолько велик, что потребность в установке насоса отпадает. В этом случае единственный способ внесения регулирующих воздействий - это изменение степени открытия регулирующего органа.

Примером подобного регулирования является перемещение жидкости из сборника, находящегося на значительной высоте по отношению к аппарату. Здесь расход жидкости должен поддерживаться с таким расчетом, чтобы её уровень в сборнике оставался постоянным.

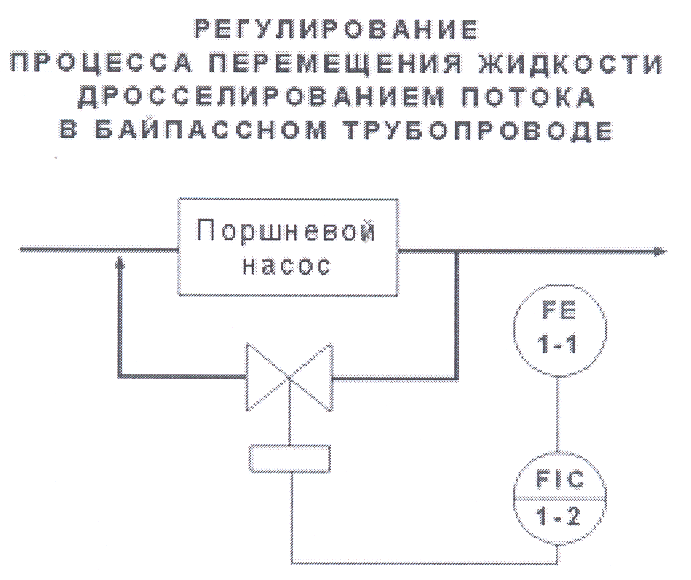

При использовании поршневых насосов регулирующие органы нельзя устанавливать на напорном трубопроводе, поскольку изменение степени его открытия приводит лишь к изменению давления в нагнетательной линии, расход же при этом остается постоянным. Полное закрытие регулирующего органа может привести к такому повышению давления, при котором насос останавливается из-за недостаточной мощности электродвигателя или даже выходит из строя.

В этом случае дроссельное регулирование производится установкой регулирующего органа на байпассной линии, соединяющей всасывающий и нагнетательный трубопроводы. Однако этот метод имеет ограниченное применение, так как дополнительная циркуляция жидкости в байпассном трубопроводе снижает КПД процесса регулирования, не говоря о затратах на монтаж дополнительного трубопровода.

Дроссельное регулирование можно осуществлять установкой регулирующего органа не только на напорном, но и на всасывающем трубопроводе (особенно для поршневых насосов).

В то же время дроссельное регулирование перемещения жидкости во всасывающем трубопроводе не рекомендуется использовать в центробежных насосах из-за явления кавитации (т.е., холодного вскипания жидкости из-за образования большого количества воздушных пузырьков).

Кроме того, дроссельное регулирование имеет ещё один существенный недостаток - низкую экономичность. Создаваемый насосом напор используется не полностью: потери напора на регулирующем органе при дросселировании жидкости ведут к значительному уменьшению КПД насоса.

Более экономичным является регулирование параметров работы насоса. Основным параметром работы насоса, в который несложно вносить регулирующие воздействия является скорость вращения рабочего вала, особенно если в качестве привода используются электродвигатели постоянного тока, паровые турбины или двигатели внутреннего сгорания.

Возможны следующие способы регулирования скорости вращения рабочего вала электродвигателя:

переключение обмотки статора на различное количество пар полюсов;

введение реостата в цепь ротора;

изменение частоты питающего тока;

применение коллекторных электродвигателей.

применение регулируемых муфт скольжения (в асинхронных двигателях).

Наиболее эффективным способом регулирования является применение регулируемых муфт скольжения.

Рассмотрим регулирование процесса перемещения газа с целью стабилизации давления Р в аппарате 3.

Сигнал с датчика давления в аппарате PE (позиция 1-1) поступает на вторичный прибор PIC (позиция 1-2), осуществляющий дистанционное показание I данного параметра, и за счет включения в свой состав регулирующего блока С формирует регулирующее воздействие на исполнительный механизм 1-3 регулирующего органа (клапана) 4, изменением положения которого производится изменение расхода газа, поступающего в аппарат 3 до достижения равенства текущего значения давления с заданным.

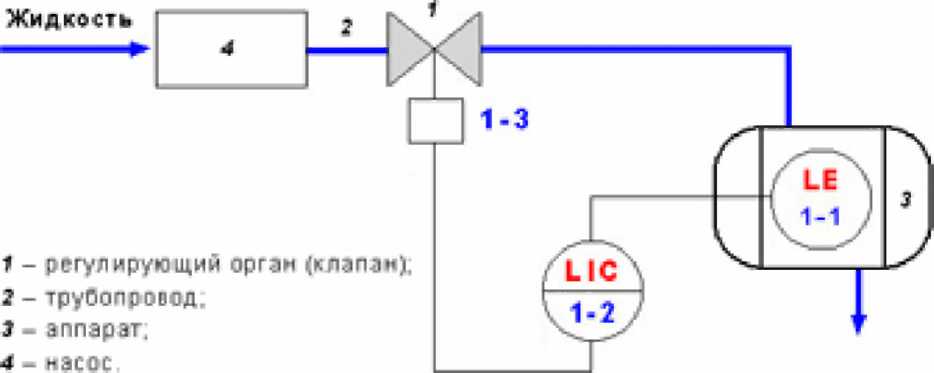

Рассмотрим схему регулирования процесса перемещения жидкости уровня с целью стабилизации ее в приемном аппарате.

СХЕМА РЕГУЛИРОВАНИЯ ПРОЦЕССА ПЕРЕМЕЩЕНИЯ ЖИДКОСТИ ДЛЯ СТАБИЛИЗАЦИИ ЕЁ УРОВНЯ В АППАРАТЕ

Для реализации этого способа сигнал с датчика уровня жидкости в приемном аппарате LE (позиция 1-1) поступает на вторичный прибор LIC (позиция 1-2), осуществляющий дистанционное показание I данного параметра и за счет включения в свой состав регулирующего блока C формирует управляющее воздействие на исполнительный механизм 1-3 регулирующего органа (клапана) 1. Изменение положения регулирующего клапана 1 приводит к изменению расхода поступающий в приемный аппарат жидкости до достижения заданного уровня.

Рассмотрим связанное регулирование процесса перемещения жидкости с целью обеспечения её заданного расхода поступления в аппарат. Связанность регулирования заключается в коррекции уровня жидкости в самом аппарате.

СХЕМА