Раздел 10.

Тема 1. Технология устройства защитных покрытий – 2 часа

План лекций:

Состав комплексного процесса при устройстве кровель.

Устройство рулонных (мягких) кровель.

Устройство мастичных (наливных) кровель.

Настилка кровель из листовых материалов.

Устройство кровель из штучных материалов.

Система водоудаления. Особенности устройства кровельных покрытий в экстремальных условиях.

Кровля предохраняет сооружение от механических и атмосферных воздействий, поэтому она должна быть прочной и долговечной, водонепроницаемой, морозо- и термостойкой. Довольно часто роль кровли не ограничивается защитными функциями, и она оказывается важным декоративным элементом здания.

По виду материалов кровли бывают рулонными, мастичными, асбестоцементными, черепичными, стальными и деревянными. Технологические процессы по устройству кровель называются кровельными.

Комплексный процесс устройства кровли состоит из подготовительных, основных и сопутствующих им транспортных процессов.

К подготовительным и транспортным процессам относятся:

- подготовка оснований и мест примыкания покрытия к парапетам, фонарям, вентиляционным шахтам и другим выступающим частям;

- устройство водостоков, санитарно-технических стояков и т.п.;

- обделка кровельной сталью карнизов, свесов и других мест;

- снабжение объекта необходимыми материалами и оборудованием.

Подготовка основания

Основаниями под кровлю могут быть: монолитные или сборные плиты, цементно-песчаные или асфальтобетонные стяжки, металлические листы, настил из досок или фанеры и др. Основания с уклоном до 2,5 % называются плоскими, более 2,5 % — скатными.

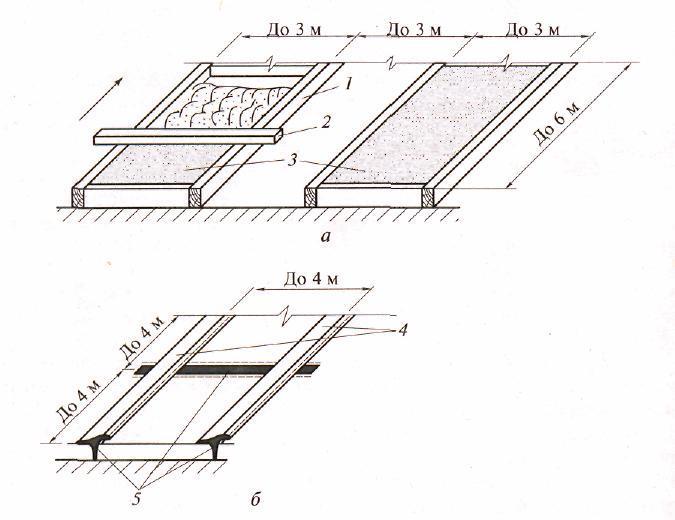

Наиболее распространенными являются цементно-песчаные или асфальтовые стяжки (рисунок 1), которые кроме водостойкости должны обладать достаточной прочностью и трещиностойкостью.

На теплоизоляции из плитных и монолитных материалов располагают цементно-песчаную стяжку из раствора М50 толщиной 15...20 мм. На засыпных утеплителях стяжку делают из раствора М 50...М 100 толщиной 10... 30 мм. Раствор укладывают по направляющим рейкам (через одну) полосами шириной 2...3 м. Промежуточные полосы заполняют после набора ранее уложенным раствором прочности не менее 1,5 МПа. Стяжки уплотняют, поверхность заглаживают. Швы, образующиеся после удаления направляющих реек, заполняют мастикой.

Стяжки из асфальтобетона допускается устраивать только по несжимаемым утеплителям при уклонах кровли до 2,5 %.

Деревянное основание выполняют в виде разреженной обрешетки или сплошного настила из фанеры или антисептированных досок, прибитых под углом 45° к несущему настилу. Стыки досок и листов фанеры необходимо располагать на балках или лагах.

До начала кровельных работ создают уклоны к воронкам водостока, устраивают закругления углов в местах примыкания, устанавливают компенсаторы, анкерные крюки для теле- и радиоантенн.

Для

предохранения рулонного ковра от

температурно-усадочных

деформаций в стяжках устраивают швы

шириной 5... 10 мм, разделяющие поверхность

на участки размером

не более 6x6 м

при применении цементно-

а — цементно-песчаной; б — асфальтовой; 1 — рейка-опалубка; 2 — рейка-правило; 3 — раствор; 4 — приклеенные с одной стороны полоски гидроизоляционного материала; 5 — клеящая мастика

Рисунок 1 – Устройство швов в стяжке

песчаного раствора и не более 4x4 м — асфальтобетона. Швы необходимо закрывать полосками рулонного материала шириной 150 мм, точечно приклеенными с одной стороны.

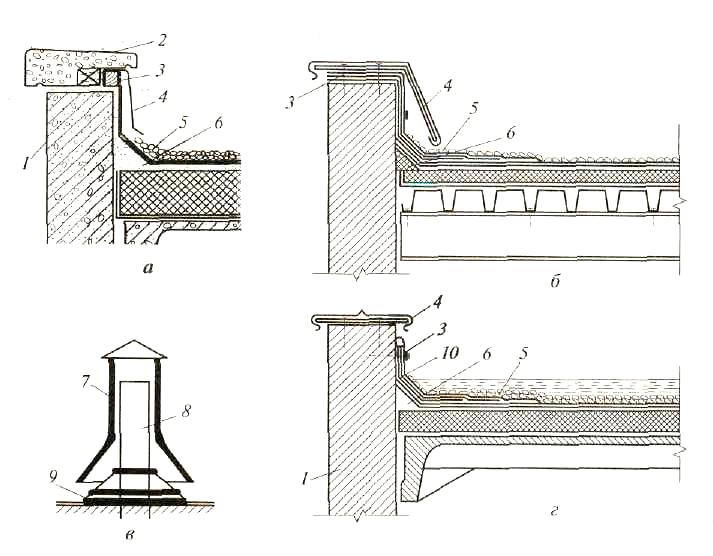

В местах примыкания стяжки к вертикальным поверхностям на высоту не менее 100 мм под углом 45° устраивают переходные борты или устанавливают резиновые фланцы (рисунок 2).

Перед наклейкой рулонного ковра основание должно быть просушено, очищено от пыли и загрунтовано. Бетонные и цементно-песчаные основания грунтуют слоем холодной битумной или битумно-полимерной грунтовки, деревянные — горячей мастикой.

Грунтовку желательно наносить на свежеуложенный раствор, что улучшает ее впитывание и исключает поливку водой в период твердения. В основаниях должны быть заделаны швы между сборными плитами, устроены температурно-усадочные швы.

а, б — к парапетам с карнизной плитой и без плиты; в, г — при мастичной и водонаполненной кровлях; 1 — парапет; 2 — карнизная плита; 3 — анкера; 4 — металлический фартук; 5 — защитный слой гравия; 6 — закругление угла; 7 — пластмассовый колпак; 8 — вытяжная труба; 9 — резиновый фланец; 10 — дополнительные рулонные слои

Рисунок 2 – Варианты примыканий рулонных и мастичных кровель:

Устройство рулонных (мягких) кровель

Рулонная кровля часто растрескивается и отслаивается, поэтому от качества ее укладки во многом зависит долговечность других конструкций здания или сооружения. Согласно статистическим данным до последнего времени средний удельный вес рулонных (мягких) кровель составлял около 58% площадей, а при возведении производственных зданий доходил до 90%.

Сейчас возросла доля индивидуального строительства, при котором в качестве кровельных покрытий используются штучные и листовые материалы (черепица, асбестоцементные листы и т.п.). Поэтому объем применяемых мягких кровель значительно уменьшился.

С 1998 г. введен запрет на использование обычных рулонных материалов. Поэтому большинство крупнейших производителей мягкой кровли перешли на выпуск аналогов рубероида, модифицированных по следующим направлениям:

- модификация (изменение) вяжущего за счет образования по-лимербитумного композита часто с одновременным увеличением битумно-полимерного слоя на нижней стороне материала;

- замена картона стеклянной или синтетической основой;

- пропитка стеклоосновы полимерами (серии Поликров);

- использование новых видов бронирующих посыпок;

- применение композиционных (многослойных) материалов, что позволяет обустраивать кровлю за один прием.

Кроме стекловолокнистой и синтетической основ может использоваться алюминиевая или медная фольга. Располагаясь на лицевой поверхности рулона, фольга служит не только основой, но защищает битумный слой от солнечных лучей и придает кровле эстетичность.

В связи с тем, что сейчас уделяется повышенное внимание проветриванию кровель, налажен выпуск рулонных материалов с двойной основой — из фольги и стеклоткани, между которыми оставляют воздушные каналы для отвода водяных паров.

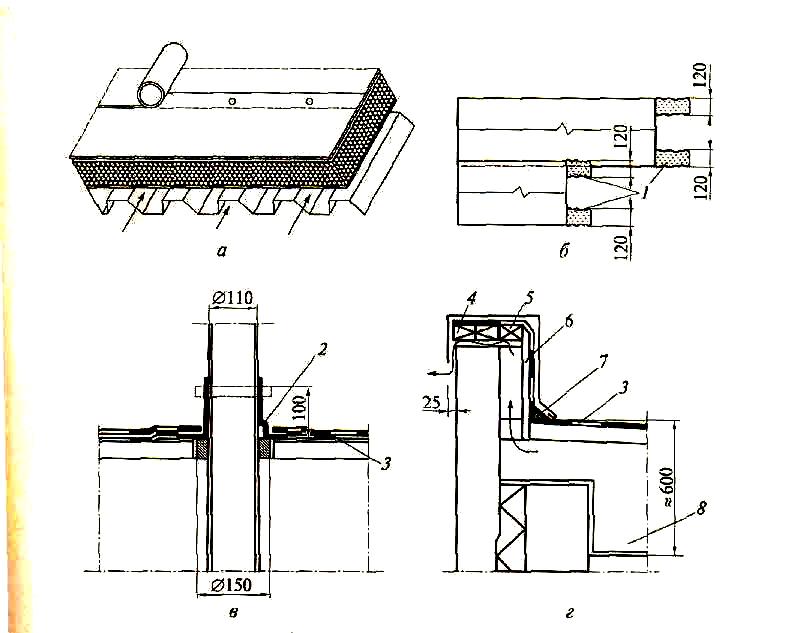

Для удаления влаги кровли со сплошным наклеиванием рулонного ковра стали заменять «дышащими» кровлями (рисунок 3), в которых:

- устраивают сквозные проветриваемые каналы, полосовую или точечную приклейку ковра к основанию;

а — утеплитель со сквозными каналами; б — полосовая приклейка рулона; в, г —примыкания ковра к вытяжной трубе и парапету; 1 – зажимное кольцо; 2 — резиновый фланец; 3 — рулонный ковер; 4 — доска; 5 — брусок; 6 — фанера; 7 — трехгранный брусок; 8 — теплоизоляция

Рисунок 3 – Элементы «дышащей» рулонной кровли

- укладывают нижний слой из перфорированного кровельного материала;

- соединяют воздушные прослойки кровельного ковра и утеплителя с воздухом на карнизах, примыканиях и вытяжных трубах-флюгарках.

В связи с неполной площадью полосового или точечного приклеивания ковер сверху пригружают балластом из гальки, плиток и т. п. На кровлях, которые не могут нести дополнительную нагрузку в виде балласта, рулонные материалы прикрепляют анкерами.

Наклеивание рулонных материалов осуществляют с помощью кровельных мастик или подплавлением нижней плоскости «наплавляемого» рубероида, покрытой более толстой коркой связующего. В последнее время стали внедрять самоклещиеся модифицированные кровельные материалы («Техноэласт», «Барьер»).

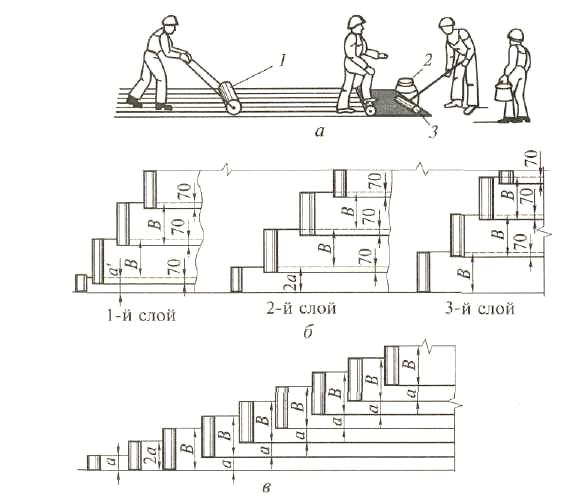

Приклеивание обычного рубероида вручную (рисунок 4) осуществляют с помощью горячей или (чаще) холодной битумной мастики состава 4:4:2 (битум, растворитель, наполнители).

Горячая мастика доставляется на объект в специальной таре или автогудронаторах и подогревается; холодная — привозится на строительную площадку и используется по необходимости.

а — общий вид; б, в — послойным и ступенчатым способами; 1 — каток-прикатчик; 2 — расходный бачок; 3 — ковш-шпатель; а — смещение рулона

Рисунок 4 – Укладка рулонного ковра вручную

Для приклеивания модифицированного рубероида используют полимерные, битумные или битумно-полимерные мастики. Битумно-полимерные мастики часто содержат добавку каучука, придающую кровельному материалу эластичность на морозе. Мастики, как правило, должны быть заводского изготовления.

Количество слоев в кровле зависит от уклона крыши. При уклоне 10...25% кровли рекомендуется выполнять двух- или трехслойными, при уклоне 2,5... 10% — трехслойными и при плоских кровлях (уклон до 2,5 %) — четырех- или пятислойными (при эксплуатируемых кровлях).

Для устройства плоских кровель следует применять биостойкие рулонные материалы — филизол, экофлекс, а в кровельные мастики добавлять антисептики. Применение модифицированных рулонных материалов и битумно-полимерных мастик позволяет уменьшить количество слоев в кровельном покрытии (до двух вместо четырех-пяти), а ряд фирм наладили выпуск многослойных композиционных материалов (два слоя стеклоткани и три слоя модифицированного битума), которые позволяют получать рулонную кровлю за один проход.

В разжелобках, ендовах, примыканиях и других ответственных местах наклеивают дополнительные слои гидроизоляционного материала, располагая их как под основным ковром, так и поверх его.

Перед наклейкой полосы для нахлестки материалов рекомендуется освободить от посыпки, а рулоны выдерживать в раскатанном состоянии в течение суток или перекатывать в другую сторону.

В европейских фирмах распространена поставка рулонного материала, намотанного на полые пластмассовые цилиндры: исключаются деформация и склеивание материала, и отпадает необходимость в его перемотке. При использовании холодной мастики посыпку обычно не снимают, так как она растворяется входящим в состав мастики растворителем.

До наклейки рулонного ковра необходимо подготовить основание — с помощью сжатого воздуха очистить его от загрязнений, вручную или с помощью форсунок нанести огрунтовочный состав, при необходимости ускорить его сушку путем обдувания теплым воздухом. По асфальтовой стяжке без указаний в проекте огрунтовку не производят.

На крышах с уклоном более 15 %, а также при небольших площадях крыш рулонный ковер настилают вручную с разбежкой стыков в смежных слоях и нахлестыванием полотнищ на 70... 100 мм.

При уклоне кровли до 15 % полотнища раскатывают (начиная снизу) перпендикулярно стоку воды, при уклоне более 15% — параллельно ему. В первом случае полотнища наклеивают с переводом на противоположный скат на 100... 150 мм, во втором — на 200...250 мм.

В зависимости от условий выполнения операций полотнище рулонного ковра настилают послойным или ступенчатым (одновременным) способом (рисунок 4, б, в). Первый способ чаще используют в тех случаях, когда погодные условия диктуют необходимость скорейшего укрытия всей кровли. Ступенчатый способ существенно сокращает перемещение рабочих по уже уложенной кровле, поэтому он является более привлекательным в летних условиях.

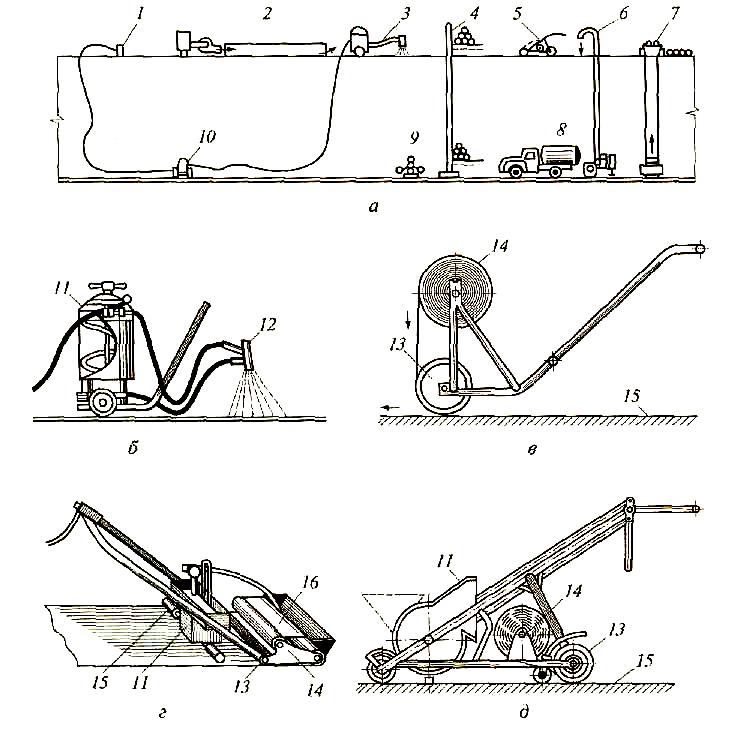

При значительных объемах работ на крышах с уклоном до 15 % рулонные материалы рекомендуется укладывать с помощью комплекта специальных машин. Операции выполняют в технологической последовательности, приведенной на рисунке 5, а.

Для очистки основания от мусора и пыли используют компрессор и пылесос, при необходимости сушки основания устанавливаются конвекторы, вентиляторы или тепловые пушки. Огрун-товку основания также выполняют механизированным способом с помощью пневмоустановки, работающей от компрессора (рисунке 5, б). Время высыхания грунтовки не должно превышать 12 ч.

Применение наклеенных машин (рисунок 5, в, г, д) позволяет комплексно механизировать процессы и операции по устройству рулонного ковра, значительно повысить производительность труда, снизить расход мастики и обеспечить высокое качество работ.

а — схема комплексной механизации; б — пневмоустановка для огрунтовки основании; в — каток-раскатчик; г, д — наклеечные машины, соответственно наносящие мастику на рулон или основание; 1, 2, 3 — механизмы обеспылевания, просушки, огрунтовки основания соответственно; 4 — механизм подъема рулонов; 5— механизм наклейки ковра; 6, 7— механизмы подачи мастики и гравия для защитного слоя; 8 — автогудронатор; 9 — станок для очистки и перемотки рулонов; 10 — компрессор; 11 — бак с мастикой; 12 — форсунка; 13 — каток; 14 — рулон; 15 — накатанное полотнище; 16 — бачок с щелевидным отверстием и мастикой

Рисунок 5 – Механизация кровельных работ, основанных на

приклеивании рулонов мастикой

Замена картона стеклоосновой и увеличение слоя битума на нижней стороне рулонных материалов, кроме улучшения их эксплуатационных качеств, коренным образом изменяет сложившуюся технологию выполнения процесса — операция по расстиланию мастики заменяется подплавлением нижней стороны расстилаемого рулона и частично верхней поверхности уложенного ранее ковра.

Чтобы избежать слипания материала в процессе транспортирования и хранения, нижнюю поверхность рулонов защищают оклеечной бумагой или пленкой. Перед укладкой бумага сдирается, пленка сжигается при подплавлении связующего.

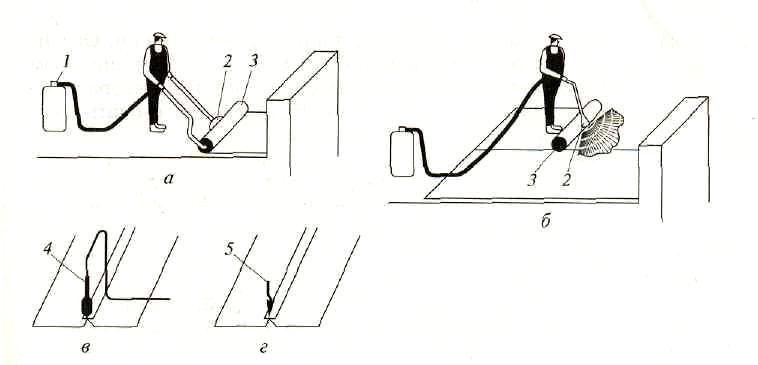

Процесс наклейки «наплавляемой» мягкой кровли (рисунок 6) протекает по следующей схеме: огрунтовка цементно-песчаной стяжки раствором битумной композиции состава 1:2:3 (битум, растворитель); размотка и примерка нескольких рулонов материала, при необходимости — подрезка, затем скрутка обратно в рулоны и присоединение концов размером 150...200 мм к перекрытию с помощью горелки; раскатывание рулонов с одновременным разогревом основания и нижнего покровного (приклеивающего) слоя до капельно-жидкого состояния с последующим плотным прижатием материала к основанию с помощью прикатывания катком массой до 100 кг; повторный прогрев образовавшихся швов и их герметизация (рисунок 6, в, г).

а, б — первого и последующего рядов; в, г — повторный прогрев кромок и проверка герметичности шва; 1 — газовый баллон; 2 — газовоздушная горелка; 3 — укладываемый материал; 4 — сменная насадка; 5 — кельма (мастерок)

Рисунок 6 – Укладка наплавляемого рулонного материала вручную

При разогреве наплавляемого материала не допускается расплавление всей толщи вяжущего слоя. Разогрев можно выполнять как открытым пламенем газовой горелки, так и горячим воздухом, нагреваемым фенами или инфракрасными облучателями. При этом необходимо учитывать, что при разогреве следует применять насадки различной мощности в зависимости от температуры воздуха и толщины материала. Для удаления посыпки нахлесты полотен (продольные шириной 7... 10 см; поперечные — 10... 15 см) следует разогревать.

Наплавляемые рулоны обычно приклеивают послойно-ступенчатым способом, для чего приклеивают концы 5...7 рулонов с одной стороны, скатывают полотнища обратно в рулоны и последовательно осуществляют их разогрев и наклеивание.

При устройстве «дышащих» кровель перфорированные рулоны приклеивают по всей поверхности.

Механизация наклеивания наплавляемых рулонных материалов непрерывно совершенствуется. Так, вместо горелок с открытым пламенем для наклеивания стали применять инфракрасные облучатели. Для ремонтных операций, осуществляемых без снятия старого рулонного ковра, может быть использован регенератор мягкой кровли, основанный на разогреве и спекании старого рулонного ковра путем инфракрасного облучения.

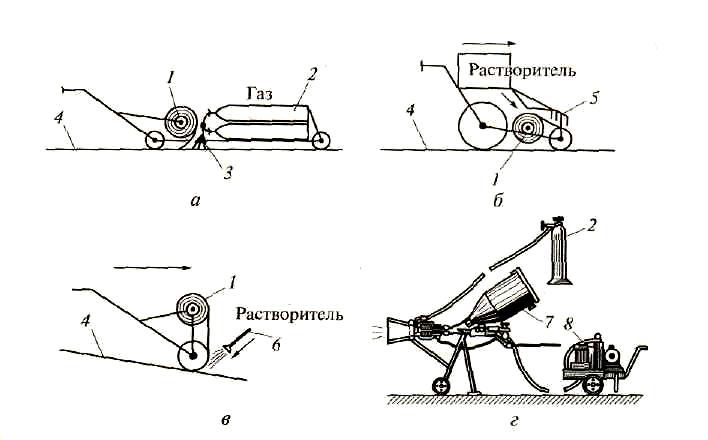

Достаточно широкое распространение в Европе получила установка, смонтированная на тележке и снабженная баллонами с пропан-бутаном (рисунок 7). Разогрев наклеиваемого полотнища и основания осуществляется газовой горелкой. Скорость перемещения раскаточного устройства определяется по времени, которое необходимо для разогрева мастичного слоя материала.

Полотнища можно наклеивать так, как показано на рисунок 7, б, в. На основание и нижнюю часть раскатываемого рулона наносят растворитель (сланцевый лак, кукерсоль и др.). При воздействии растворителя покровные слои рубероида превращаются в мастику, которая склеивает полотнища. После укладки рулона полотнище прикатывают.

а — при устройстве кровли из направляемого рубероида с разогревом мастики форсунками; б — при устройстве кровли из направляемого рубероида с разжижением растворителем; в — при устройстве кровли из направляемого рубероида при уклоне кровли 6... 10 %; г — при газопламенном напылении мастики; 1 — рулон; 2 — баллоны с газом; 3 — факел; 4 — раскатанное полотнище; 5, 6 — щетка и удочка для смачивания полотнища; 7 — бачок с битумным порошком; 8 — компрессор

Рисунок 7 – Механизация работ, основанных на расплавлении мастики непосредственно на рабочем месте

Средняя сменная производительность при наклейке обычного рулонного ковра составляет 50 м2/чел., при наклейке наплавляемого рубероида — 75 м2/чел. Для повышения производительности до 100 м2/чел. можно использовать газопламенный способ (рисунок 7, г), при котором в сопле струя горячего газа расплавляет порошок битума и набрызгивает его на поверхность.

На кровлях с уклоном до 10 % поверх рулонного ковра устраивают защитный слой из посыпок на мастике. Для посыпок используют сланцевые, керамические и пластмассовые крошки, гравий и другие минералы, стойкие к атмосферным воздействиям. Для защиты верхнего слоя рулонного материала от солнечной радиации иногда используют лакокрасочное покрытие белого (серебристого) цвета или устраивают верхний слой из фольгоизола.

Совершенствование кровельного ковра из рулонных материалов привело к созданию мембранных покрытий из полимерных материалов, обладающих высокой прочностью на растяжение.

По конструкции мембраны могут быть двух- и многослойными. В первом случае мембрана состоит из верхней полиэтиленовой пленки и нижнего синтетического слоя на основе каучука, защищенного антиадгезионной водорастворимой пленкой. В случае нарушения сплошности полиэтиленовой пленки (прорывы, проколы и т.п.), дальнейшую водозащиту принимает на себя каучуковая основа.

В мембране с многослойным армированием стекловолокно располагают между слоями нетканого полиэстерного полотна. Стабильность размеров в такой мембране обеспечивается упрочненным стекловолокном, а хорошая эластичность — полиэстером.

Полотнища мембран разворачивают из рулонов или подают на крышу в сложенном виде и укладывают на основание за один проход. Стыковка отдельных полотнищ может выполняться с помощью самоклеящихся лент, клеевых или механических креплений.

С помощью мембран устраиваются как обычные, так и «дышащие» кровли. Укладка может производиться как на вновь подготовленное основание, так и на существующий ковер.

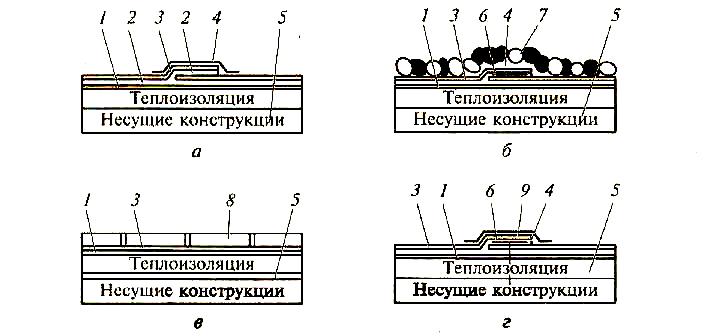

Существует три способа укладки мембранных покрытий (рисунок 8):

- приклейка к основанию с помощью мастик;

- свободная укладка ковра с дальнейшим пригрузом балласта;

- механическое крепление с помощью устройств и саморезов.

Сплошное приклеивание мембраны чаще всего осуществляется в местах со сложной конфигурацией. Простые по форме основания можно обклеивать полосовым или клеточным способом. Для наклейки полотнищ используют полимерно-битумные или полимерные мастики (унимает, поликров и др.). При наклейке места нахлестов шириной 7... 10 см обезжиривают, грунтуют разжиженным раствором мастики, покрывают полосами стеклоткани и тремя-четырьмя слоями обрезинивающей мастики.

а — клеевая; б, в — с балластом из гравия и плиток; г — механическая с помощью анкеров; 1 — стяжка; 2 — праймер; 3 — мембрана; 4 — стеклоткань; 5 — пленочная пароизоляция; 6 — самоклеящая лента; 7 — окатанный гравий; 8 — балласт из плиток; 9 — анкер

Рисунок 8 – Система крепления мембран

В России с 2002 г. стала использоваться самоклеящаяся полимерно-битумная мембрана типа Indentene, поставляемая в рулонах 1x20 м. Полосы материала соединяются между собой и с основой при помощи клеевого слоя, временно защищенного силиконовой бумагой.

Укладка мембран без приклеивания к основанию является наиболее экономичным и универсальным способом устройства кровельного покрытия. Однако этот способ может быть применен лишь при гидроизоляции кровель с уклонами скатов, не превышающими 15 % и обладающими достаточной несущей способностью, чтобы выдерживать дополнительную нагрузку от балласта.

После свободной укладки мембранного покрытия нахлесты армируются стеклотканью, обрезиниваются и пригружаются окатанным гравием или бетонным плитками. Во избежание повреждения мембрана может быть защищена слоем геотекстиля. При использовании такой системы влага, находящаяся под ковром, может свободно испаряться и удаляться через установленные аэраторы. Чтобы увеличить срок службы свободно уложенных мембранных покрытий иногда устраивают так называемые инверсионные кровли, в которых утеплитель в виде плит с выбранной четвертью кромки располагается над гидроизоляционным слоем.

Наряду с низкой теплопроводностью такой утеплитель должен обладать высокой прочностью, долговечностью, отсутствием водопоглощения. Простейшим исполнением инверсионной кровли является мембрана с гравийной засыпкой по дренирующему слою из геотекстильного материала, уложенного по плитам.

Системы механического крепления (рисунок 8, г) применяются при устройстве мембранных кровель, которые не могут нести нагрузку в виде балласта. Кромка мембраны прикрепляется к основанию с помощью анкеров, заклеивается праймером или самоклеящей лентой, армируется стеклотканью и обрезинивается мастикой.

При использовании однослойных пленочных материалов также применяют метод наклейки или свободной укладки с пригрузом.

В первом случае используют следующую технологическую схему:

- на предварительно огрунтованное основание раскатывают полотнище пленки и перегибают вдоль рулона;

- на основание и отогнутую часть полотнища наносят слой мастики;

укладывают смазанную половину полотнища на основание с нанесенным мастичным составом и прикатывают катком с мягкой обкладкой;

- аналогичным образом наклеивают вторую половину полотнища;

- наносят мастику на предварительно обезжиренные склеиваемые кромки полотнища и прикатывают места нахлестки.

При свободной укладке:

- раскатывают полотнища на основание и склеивают их между собой с последующей герметизацией швов в местах нахлестки;

- поверх пленки расстилают слой стеклоткани, стеклорогожки с точечной приклейкой к кровельному ковру;

- по распределительному слою рассыпают пригрузочный гравийный слой и прикатывают места нахлестки катком массой 2...5 кг;

- свободные кромки полотнищ закрепляют дюбелями.

Производя текущий ремонт рулонных кровель, определяют места нарушений рулонного ковра, убирают или отгибают рулонный материал, очищают от пыли и грязи, производят повторное приклеивание и вновь закрывают поврежденный участок, иногда заменяя верхний слой. Воздушные мешки прокалывают, выпускают воздух, вводят в полость растворитель и укатывают место ремонтируемого участка.