- •Ефимов м. А. Акимочкин а. В. Курсовое проектирование по тракторам и автомобилям

- •1 Тепловой расчёт двигателя

- •1.1 Исходные данные для расчёта

- •1.2 Параметры рабочего тела

- •1.2.2 Количество свежего заряда

- •1.2.3 Количество отдельных компонентов продуктов сгорания

- •1.2.4 Общее количество продуктов сгорания

- •1.3 Расчёт впуска

- •1.3.1 Давление воздуха на впуске

- •1.3.2 Температура воздуха на впуске

- •1.3.3 Плотность заряда на впуске

- •1.3.5 Коэффициент остаточных газов

- •1.3.6 Температура в конце впуска

- •1.3.7 Коэффициент наполнения

- •1.4 Расчёт сжатия

- •1.4.1 Показатель политропы сжатия

- •1.4.2 Давление в конце сжатия

- •1.4.3 Температура в конце сжатия

- •1.4.4 Средняя молярная теплоёмкость заряда в конце сжатия без учёта влияния остаточных газов

- •1.4.5 Число киломолей остаточных газов

- •1.4.6 Число киломолей газов в конце сжатия до сгорания

- •1.5 Расчёт сгорания

- •1.5.1 Средняя молярная теплоёмкость продуктов сгорания при постоянном объёме.

- •1.5.2 Средняя молярная теплоёмкость продуктов сгорания при постоянном давлении (для дизельных двигателей)

- •1.5.3 Число киломолей газов после сгорания

- •1.5.4 Действительный коэффициент молекулярного изменения рабочей смеси

- •1.5.5 Количество теплоты, передаваемое газам при сгорании одного килограмма топлива

- •1,5.6 Максимальная температура сгорания

- •1.5.7 Максимальное давление сгорания

- •1.6.4 Давление в конце расширения

- •1.6.5 Температура в конце расширения

- •1.7 Выпуск

- •1.7.1 Расчётное значение температуры остаточных газов.

- •1.7.2 Проверка ранее принятых параметров процесса выпуска

- •1.8 Расчёт и построение индикаторной диаграммы

- •1.8.1 Выбор масштаба и расположение характерных точек на диаграмме

- •1.8.2 Построение линии сжатия и линии расширения

- •1.9 Расчёт индикаторных показателей

- •1.9.1 Теоретическое среднее индикаторное давление

- •1.9.3 Рабочий объём одного цилиндра

- •1.9.4 Индикаторная мощность

- •1.9.5 Индикаторный коэффициент полезного действия (кпд)

- •1.9.6 Индикаторный удельный расход топлива

- •1.10 Расчёт эффективных показателей

- •1.10.1 Средняя скорость поршня

- •1.10.2 Давление механических потерь

- •1.10.3 Мощность механических потерь

- •1.10.4 Среднее эффективное давление

- •1.10.5 Механический кпд

- •1.10.6 Эффективная мощность

- •1.10.7 Эффективный кпд

- •1.10.8 Эффективный удельный расход топлива

- •2 Расчёт и построение характеристик двигателя

- •2.1 Расчёт и построение характеристики двигатели в функции от частоты вращения коленчатого вала

- •2.1.1 Определение максимальной частоты вращения коленчатого вала двигателя на холостом ходу

- •2.1.2 Определение текущих значений эффективной мощности.

- •2.1.3 Определение текущих значений эффективного

- •2.1.4 Определение текущих значений эффективного удельного расхода топлива

- •2.1.5 Определение текущих значений часового расхода топлива

- •2.2 Построение характеристик в функции от эффективной мощности и крутящего момента двигателя

- •3 Тепловой баланс двигателя

- •4 Кинематический расчет кривошипно-шатунного механизма

- •4.1 Расчёт перемещения поршня

- •4.2 Расчёт скорости поршня

- •4.3 Расчёт ускорения поршня

- •5 Динамический расчет двигателя

- •5.1. Определение сил, действующих вдоль оси цилиндра на поршневой палец

4.3 Расчёт ускорения поршня

Ускорение

поршня

![]() ,

м/с, определяется путём дифференцирования

уравнения скорости поршня по времени

и рассчитывается по формуле:

,

м/с, определяется путём дифференцирования

уравнения скорости поршня по времени

и рассчитывается по формуле:

![]() (4.6)

(4.6)

Ускорение поршня в соответствии с выражением (4.6) может быть представлена как сумма ускорений первого и второго порядков:

![]() (4.7)

(4.7)

где

![]() -

ускорение поршня первого

порядка,

м/с2;

-

ускорение поршня первого

порядка,

м/с2;

![]() -

ускорение

поршня второго порядка, м/с2.

-

ускорение

поршня второго порядка, м/с2.

Результаты расчётов ускорения первого, второго порядков

и суммарного заносим в таблицу 5.

Таблица 5 - Результаты расчёта кинематических параметров КШМ

Угол поворота кривошипа |

Перемещение поршня, м |

Скорость поршня, м/с |

Ускорение лотлиня, м/с3 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

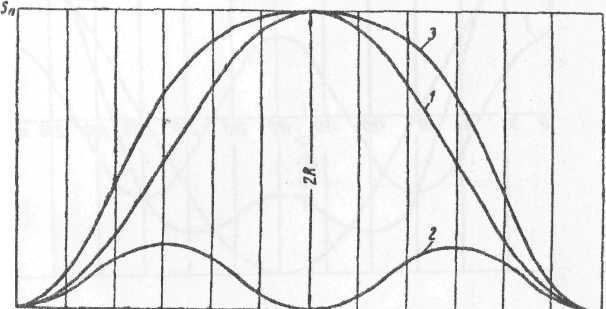

По результатам таблицы 5 строят графики перемещения, скорости и ускорения поршня.

0 30 60 90 120 150 180 210 240 270 300 330

в.м.т. н.м.т. в.м.т.

Рис. 7 - Кривые перемещения поршня.

Рис. 8 - Кривые скорости поршня.

Рис. 9 - Кривые ускорения поршня.

5 Динамический расчет двигателя

Динамический расчет KШM заключается в определении суммарных сил и моментов, возникающих от давления газов и сил инерции движущихся масс.

5.1. Определение сил, действующих вдоль оси цилиндра на поршневой палец

На

поршневой палец действуют силы давления

газов

![]() и

силы инерции

и

силы инерции

![]() возвратно-поступательно движущихся

масс кривошипно-шатунного механизма.

возвратно-поступательно движущихся

масс кривошипно-шатунного механизма.

Сила давления газов , кН определяется по формуле:

![]() (5.1)

(5.1)

где

![]() -

текущее

значение давления газов в цилиндре

-

текущее

значение давления газов в цилиндре

(определяется по индикаторной диаграмме);

![]() МПа

- атмосферное давление при нормальных

условиях;

МПа

- атмосферное давление при нормальных

условиях;

![]() площадь

поршня, м,

площадь

поршня, м,

![]()

Силу выражают в функции от угла ° поворота коленчатого вала. Для этого под индикаторной диаграммой строят вспомогательную полуокружность радиусом (рис. 10).

От центра полуокружности (точка О) в сторону НМТ откладывают поправку Бриккса, равную , где R - радиус кривошипа, м, а - отношение радиуса кривошипа к длине шатуна, (таблица 6). Если необходимой марки двигателя в таблице нет, то можно принять для автотракторных двигателей в интервале от 0,23 до 0,30 [2].

Таблица 6 - Значения постоянной кривошипно-шатунного механизма для автотракторных двигателей.

Марка двигателя |

Значение |

МеМЗ-965 |

0,237 |

МЗМА-412 |

0,265 |

ВАЗ-2106 |

0,295 |

ЗиЛ-130, ЗиЛ-131, Зил-357 |

0,257 |

ЗМЗ-66 |

0,295 |

Д-37, Д-144 |

0,279 |

СМД-14, СМД-60 |

0,280 |

СМД-62 |

0,274 |

ЯМЗ-236, ЯМЗ-238, ЯМЗ-240 |

0,264 |

ЯМЗ-740, ЯМЗ-743 |

0,267 |

Д-240 |

0,272 |

А-41, А-0,1 |

0,264 |

Рис. 10 - Построение графика силы газов в зависимости от угла поворота коленчатого вала

Получают

точку

![]() и

из нее проводят лучи под углами

и

из нее проводят лучи под углами

![]()

до

пересечения с полуокружностью. Точки,

полученные на полуокружности, соответствуют

определенным углам

![]() поворота коленчатого вала. Из этих точек

проводят вертикальные линии до пересечения

с линиями индикаторной диаграммы и

полученные величины давлений

поворота коленчатого вала. Из этих точек

проводят вертикальные линии до пересечения

с линиями индикаторной диаграммы и

полученные величины давлений

![]() подставляют

в ранее приведенную формулу. Подсчитанные

значения

подставляют

в ранее приведенную формулу. Подсчитанные

значения

![]() при разных углах поворота коленчатого

вала в течение рабочего цикла заносят

в таблицу.

при разных углах поворота коленчатого

вала в течение рабочего цикла заносят

в таблицу.

Силы давления газов, направленные к оси коленчатого вала, считают положительными, а от коленчатого вала -отрицательными.

В

кривошипно-шатунном механизме действуют

две силы инерции: сила инерции

возвратно-поступательно движущихся

масс

![]() ;

центробежная сила инерции вращающихся

масс

;

центробежная сила инерции вращающихся

масс

![]() .

.

Действующая

на поршневой палец сила инерции

возвратно-поступательно движущихся

масс КШМ может быть

представлена

в виде суммы сил инерции первого -

![]() и второго

и второго

![]() порядков:

порядков:

![]() (5.2)

(5.2)

где

![]() -

сила

инерции первого порядка, период изменения

которой равен одному обороту коленчатого

вала (360° п.к.в.);

-

сила

инерции первого порядка, период изменения

которой равен одному обороту коленчатого

вала (360° п.к.в.);

![]() -

сила

инерции

второго

порядка, период изменения

которой

равен 0,5

оборота коленчатого

вала

(180°п.к.в.).

-

сила

инерции

второго

порядка, период изменения

которой

равен 0,5

оборота коленчатого

вала

(180°п.к.в.).

Таким образом:

![]() ,Н

(5.3)

,Н

(5.3)

Знак « - » показывает, что действие сил инерции противоположно направлению действия ускорения. Сила инерции действует по оси цилиндра. Она положительна, если направлена к оси коленчатого вала, и отрицательна, если от оси.

![]() - масса совершающая

возвратно-поступательное движение, кг:

- масса совершающая

возвратно-поступательное движение, кг:

![]() (5.4)

(5.4)

где

![]() -

масса

комплекта поршня, кг;

-

масса

комплекта поршня, кг;

![]() -

часть массы шатуна, совершающая

возвратно-поступательное движение,

-

часть массы шатуна, совершающая

возвратно-поступательное движение,

![]()

![]() -

масса шатуна, кг.

-

масса шатуна, кг.

Значения масс и принимают по данным двигателей прототипов (подсчитывают по чертежам, определяют взвешиванием или другими методами). Для приближенных расчётов можно пользоваться данными, приведёнными в таблице 7.

Центробежная

сила инерции

![]() ,

кН, от вращающихся масс определяется

по формуле:

,

кН, от вращающихся масс определяется

по формуле:

![]() (5.5)

(5.5)

где

![]() -

масса,

совершающая вращательное движение,

-

масса,

совершающая вращательное движение,

![]() (5.6)

(5.6)

- часть массы шатуна, совершающая вращательное движение,

![]() .

.

Значения

масс

![]() также принимают по данным двигателей

прототипов, приведённых в таблице 7.

также принимают по данным двигателей

прототипов, приведённых в таблице 7.

Центробежная сила инерции Ps всегда постоянна по величине (так как — const), действует по радиусу кривошипа, всегда отрицательна, так как направлена от оси коленчатого вала.

Значения угловых частот вращения коленчатого вала берут при номинальном скоростном режиме двигателя, т.е.:

![]() ,с

(5.7)

,с

(5.7)

Таблица 7 - Приближенные значения масс элементов KШM автотракторных двигателей

Элементы KШM |

Конструктивные

массы

|

|

Дизели D=80…120мм. |

Карбюраторные двигатели D=60…100мм. |

|

Поршень

( |

150…300 |

80…100 |

Шатун

( |

250…400 |

100…200 |

Неуравновешенная часть колена вала без противовесов

( Стальной кованный вал со сплошными шейками Чугунный литой вал с полыми шейками |

200…400

150…300 |

150…200

100…200 |

Примечание: большие значения m' относятся к

двигателям с большим диаметром цилиндра.

Суммарную

силу

![]() ,

действующую на поршень , определяют

алгебраическим сложением силы давления

газов

и

силы инерции возвратно-поступательно

движущихся масс

,

действующую на поршень , определяют

алгебраическим сложением силы давления

газов

и

силы инерции возвратно-поступательно

движущихся масс

![]() :

:

![]() (5.8)

(5.8)

Суммарная сила направлена по оси цилиндра и приложена к оси поршневого пальца (рис. 11). Воздействие от неё передаётся на стенки цилиндра перпендикулярно его оси и на шатун.

Для

определения сил, действующих в деталях

кривошипно-шатунного механизма,

раскладывают силу

![]() на

составляющие:

на

составляющие:

N - нормальную силу, направленную перпендикулярно оси цилиндра и прижимающую поршень к стенке цилиндра:

![]() (5.9)

(5.9)

где - угол отклонения шатуна, связанный с углом поворота коленчатого вала зависимостью:

![]() (5.10)

(5.10)

Рис. 11 - Силы, действующие в КШМ

Нормальная сила N считается положительной, если создаваемый ею момент направлен противоположно направлению вращения вала двигателя.

S - сила, направленная по оси шатуна, которая сжимает или растягивает шатун. Она считается положительной, если сжимает шатун, и отрицательной, если его растягивает:

![]() (5.11)

(5.11)

После переноса точки приложения силы S к оси шатунной её раскладывают на две составляющие: тангенциальную Т , касательную к окружности и радиальную Z, действующую вдоль кривошипа:

![]() (5.12)

(5.12)

![]() (5.13)

(5.13)

Складывая

силы Z

и

Ps,

получают

суммарную силу

![]() ,

действующую

вдоль кривошипа.

,

действующую

вдоль кривошипа.

Сложив силы Т и по правилу параллелограмма, получают силу, действующую на шатунную шейку:

![]() (5.14)

(5.14)

Крутящий

момент

![]() Н

м,

двигателя данного цилиндра:

Н

м,

двигателя данного цилиндра:

![]() (5.15)

(5.15)

Динамический расчёт рекомендуют вести с интервалом = 30 , результаты расчётов заносят в таблицы.

По результатам расчётов строят графики рассмотренных выше сил (рис. 12).

Рис. 12 - развёрнутые диаграммы суммарных сил, действующих в кривошипно-шатунном механизме