- •Раздел 3. Канатные элементы в мостах.

- •Глава 1. Общие сведения.

- •§1 Основные понятия и определения.

- •§2 Нагрузки и воздействия.

- •Собственный вес канатов.

- •Ветровые воздействия.

- •Воздействие регулирования.

- •Удаление и замена канатного элемента.

- •Нагрузки для расчета выносливости

- •§3 Проектирование основных канатных элементов.

- •2. Закрытые спиральные канаты.

- •3. Канаты с полупараллельным расположением проволок.

- •§4. Концевые крепления или анкеры кабелей и вант

- •Глава 2. Канатные элементы вантовых и висячих мостов.

- •§ 1. Конструкция вант. Общие сведения.

- •§ 2. Примеры конструкции вант.

- •§ 3 Ванты по технологии Фрейссине.

- •§ 4. Узлы заанкеривания вант. Узлы заанкеривания вант в балках жесткости. Общие положения.

- •§ 5. Конструкция узлов заанкеривания вант в балках жесткости.

- •§ 6. Конструкция узлов заанкеривания вант на пилонах.

- •§ 7. Конструкция узлов заанкеривания вант в устоях.

- •§ 8. Система вантовых канатов моста Ветеранов, 2007 год.

- •§ 9. Примеры конструкций узлов заанкеривания вант.

- •§ 10. Кабели и подвески висячих мостов

- •§ 11. Седла, стяжки и сепараторы висячих и вантовых мостов. Назначение и конструкция.

- •§ 12. Современная конструкция седла для вантовых канатов.

- •§13. Устои и анкерные устройства висячих мостов.

- •§ 14. Защита от коррозии канатов и закреплений.

2. Закрытые спиральные канаты.

А. Конструкции канатов.

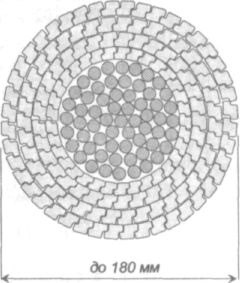

Принципиальная конструкция закрытого спирального каната показана на рисунке. Спирально расположенные слои Z - образных проволок охватывают стальной сердечник, выполненный из спирального канта. Фасонная Z - образная высокопрочная проволока изготавливается прочностью до 1570 МПа согласно DIN 779.

Канат отличается от спирального мостового каната тем, что имеет замкнутую оболочку из слоев плотно уложенных (зазор 0,3 мм) друг к другу Z - образных проволок. Слои замыкаются друг с другом, образуя «замки» и практически не оставляют пустот. Проволоки в канате оцинкованы. Полость между проволоками в процессе навивки каната заполняется полиуретаном с цинковым наполнителем, срок подвижности которого задается на период монтажа канатов. Канаты после монтажа следует окрашивать. Такая конструкция позволяет отказаться от дорогостоящей защиты от коррозии, применяемой для канатов из параллельных проволок. Сечение канатов может быть очень большим. Так, в городе Гильзенкирхен в Германии на заводе Bridon-Thyssen находится установка, позволяющая изготавливать канаты диаметром до 180 мм.

Б. Характеристика канатов.

Закрытый спиральный канат имеет меньший, по сравнению с канатом из параллельных проволок модуль деформации. Он обычно составляет 1,6*105 …1,7*105 МПа.

Модуль деформации во многом зависит от шага свивки. Закрытому несущему канату присуща физическая нелинейность. Модуль деформации меняется в зависимости от усилия в канате. Чем больше усилие, тем больше модуль деформации.

Принято, что деформация закрытого несущего каната складывается из трех составляющих:

1 - упругое удлинение проволок в канатах;

2 - упругое удлинение как результат изменения структуры каната «spring effect»;

3 - удлинение от постоянных воздействий как результат изменения структуры каната (включает ползучесть).

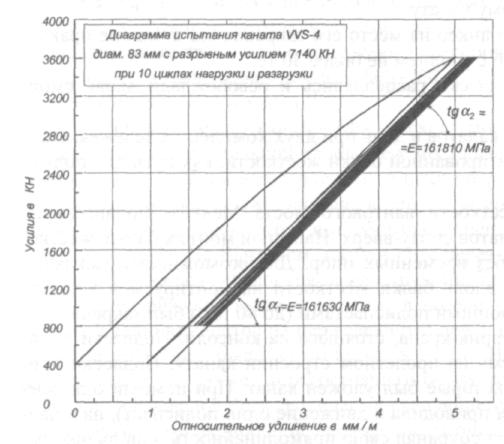

Диаграмма нагружения витого закрытого каната с четырьмя слоями Z - проволок изображена на рисунке. Образец каната диаметром 83 мм с двумя установленными анкерами длиной 5 м, был подвергнут 10 циклам нагружения до расчетного усилия (47,5% разрывного) и разгрузке (5% разрывного). Модуль был практически стабилизирован на втором третьем цикле и в дальнейшем не менялся. Физическая нелинейность в диапазоне нагружений практически отсутствует: модули в диапазоне нагружений 10% от разрывного и 40% от разрывного имеют отличие в 1%. Вес каната составляет 42,6 кг/м.

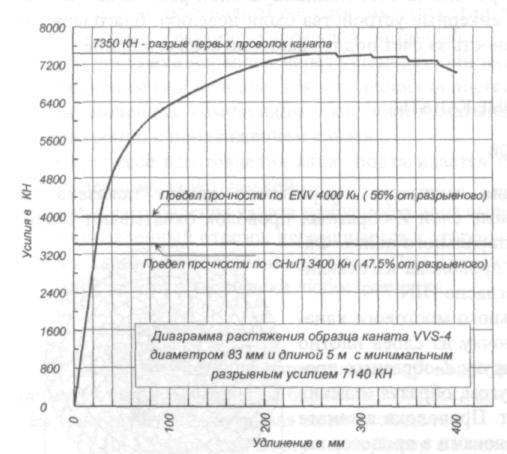

На рисунке показана диаграмма растяжения указанного каната. Канат был доведен до разрушения. На графике видна линейная зависимость удлинения каната в диапазоне нагружений до 50…55% от разрывного. Далее прослеживается нелинейный участок и текучесть проволок. Разрыв первых проволок наступает при усилии 7350 КН, потом опять растет усилие и вновь – разрыв. Минимальное разрывное усилие для этого каната, установленное стандартом производителя, составляет 7140 КН.

На графике также указаны предельные усилия, допускаемые на канат по европейским нормам (Annex F, ENV 1993 - 2) и по отечественным мостовым нормам СНиП 2.05.03 – 84*.

В. Изготовление канатов

Закрытые спиральные канаты изготавливают на заводах. Канаты, которые изготовлены на устаревшем оборудовании, требуют большого объема работ с ними перед монтажом для стабилизации модуля деформации. Примером может служить работа, проведенная с канатами Южного моста через Днепр в Киеве.

Канаты 62 мм были изготовлены на Волгоградском канатном заводе на установке, возраст которой около 60 лет. Канаты были изготовлены по техническим условиям ТУ14-4-1216-82 «Канаты стальные оцинкованные спиральные закрытой конструкции». По требованию заказчика проволоки могут быть оцинкованы гальваническим способом по группе ОЖ (250 грамм цинка на м2). Диаметры выпускаемых Волгоградским канатным заводом канатов от 32 до 72 мм. Заводом не регламентируются: диаграмма изменения модуля деформации, величина ползучести, агрегатная прочность и мерная длина. Канаты не имеют специальной защиты от коррозии (внутри канатов находится заводская смазка, которая впоследствии значительно осложняет окраску канатов). Поставка канатов осуществляется на барабанах отрезками длиной до 1000 м.

Использование таких канатов в качестве вант для совмещенного под метрополитен и автодвижение Южного моста привело к дополнительным проектным и строительным работам. Напряженно-деформированное состояние вантового пролетного строения определяется знанием жесткостей его элементов: вант, балки жесткости и в меньшей мере пилона. Ошибки в оценке модуля деформации канатов могут привести не только к искажению проектного профиля моста, но и к его обрушению. Для определения фактического модуля деформации и измерения длин канатных элементов были разработаны специальные ТУ-784.МВ-КМ21 «Технические Условия на канаты вант», в которых оговаривалась цепь технологических операций, выполняемых с канатами:

1. Размотка каната с барабана, резка на заготовки длиной по 310 м (канаты поставлялись на барабанах диаметром 2,2 м; на барабане находилось около 930 м каната).

2. Установка постоянных анкеров (без заливки их внутренней полости компаундом) по концам отрезка.

3. Троекратная вытяжка каната по ступеням нагружений - 50, 100, 350, 800, 1 000,1 200, 1 500 и 1 750 КН. На первом цикле нагружений при усилии 1750 КН выдержка каната течение 1 часа. Ступени разгрузки - 1 750, 1 500, 1200, 1 000, 800, 350 и 100 КН.

4. Разметка длин канатов выполняется на четвертом цикле нагружения при усилии в1000 КН на этапе разгрузки от 1 200 до 1 000 КН. Перед разметкой сопоставляются удлинения на ступенях нагружения 800-1000 КН и 1 000-1 200 КН с удлинениями на тех же ступенях третьего цикла. При их несовпадении более чем на 0,5% четвертый цикл доводится до 1750 КН, а разметка выполняется на пятом.

5. Сматывание размеченного отрезка на барабан для хранения.

6. Размотка с барабана отрезка длиной 310 м; резка его на мерные длины и установка анкеров и несъемных деталей.

7. Соединение канатов в цепь (с использованием резьбы в торцах анкеров) и вытяжка усилием 1 750 КН для обтяжки поставленных анкеров.

8. Заливка анкеров, объединение канатов в цепь и обтяжка цепи усилием 2050 КН. (От последнего требования впоследствии отказались).

9. Сматывание канатов на барабан с последующей подачей под покраску несъемных деталей и далее монтаж.

Как видно, комплекс работ по стабилизации механических свойств канатов и измерению их длин потребовал больших материальных (стоимость стенда, машин и электронного силоизмерительного оборудования) и временных затрат. Работы выполнялись более года. В результате выполненной работы была достигнута точность измерения длин 1/20 000 и установлен модуль деформации при разных усилиях в канате с точностью до 1%. Фактический усредненный модуль деформации при усилии в 1 МН составил 1,7*105 МПа, а его разброс по отдельным бухтам доходил до 4%.

Кроме этого, был выполнен комплекс геодезических работ по определению фактического положения узлов анкерения сооруженного пилона, надвинутой в проектное положение стальной балки жесткости и смонтированной железобетонной противовесной части. В результате были определены расчетные пакеты подкладных под анкера шайб. В дальнейшем при монтаже и опускании балки жесткости длины канатов не регулировались. Выполненный комплекс работ обеспечил совпадение расчетного и фактического напряженно-деформированных состояний вантовой схемы от постоянных нагрузок. Отличие в высотном положении балки жесткости вантового 270-метрового пролета, имеющей строительный подъем более 2 м, составило около 5 см. При загружении моста временными нагрузками перемещения балки жесткости и отклонения пилона практически полностью соответствовали расчетным.

Для современных витых канатов, выпускаемых, например, в Германии, не требуется выполнять описанные процедуры. На заводе канаты изготавливают мерной длины с анкерами. Измерение длины каната может быть выполнено при усилии до 2 000 КН с точностью 1/20 000. Допуск на отклонение модуля деформации составляет ±4%. На канатах устанавливаются анкера с горячей заливкой проволок. Канаты защищены от коррозии горячей оцинковкой проволок и введением в полость каната цинконаполненного полиуретана. Срок твердения состава задается исходя из продолжительности монтажа. Завод предоставляет следующую информацию о канате:

1. Длина изготовленного каната, измеренная с точностью 1/20 000 и приведенная к температуре 20°.

2. Величина продольной ползучести - около 0,15 мм/м.

3. Величина подвижки проволок в анкерах при заданном усилии (до 3 мм при разрыве каната).

4. Диаграмма изменения модуля деформации на циклах нагружения-разгрузки (при заказе испытаний).

5. Агрегатная прочность каната.

В. Монтаж канатов.

Процесс монтажа вант из закрытых спиральных канатов менее трудоемок, чем канатов из параллельных проволок. Это вызвано способностью закрытого спирального каната перегибаться на относительно небольшом диаметре. Наиболее прост способ, при котором канат заводится в анкерные устройства на пилоне, сматываясь с барабана, установленного на пролетном строении. Заводимый верхний конец каната может быть поднят с помощью лебедки или крана. Нижний конец каната, который заводится в балку жесткости или устой, подтягивается к узлу анкерения с помощью лебедки, а если усилие большое, то на последнем этапе используют домкрат.