- •Раздел 3. Канатные элементы в мостах.

- •Глава 1. Общие сведения.

- •§1 Основные понятия и определения.

- •§2 Нагрузки и воздействия.

- •Собственный вес канатов.

- •Ветровые воздействия.

- •Воздействие регулирования.

- •Удаление и замена канатного элемента.

- •Нагрузки для расчета выносливости

- •§3 Проектирование основных канатных элементов.

- •2. Закрытые спиральные канаты.

- •3. Канаты с полупараллельным расположением проволок.

- •§4. Концевые крепления или анкеры кабелей и вант

- •Глава 2. Канатные элементы вантовых и висячих мостов.

- •§ 1. Конструкция вант. Общие сведения.

- •§ 2. Примеры конструкции вант.

- •§ 3 Ванты по технологии Фрейссине.

- •§ 4. Узлы заанкеривания вант. Узлы заанкеривания вант в балках жесткости. Общие положения.

- •§ 5. Конструкция узлов заанкеривания вант в балках жесткости.

- •§ 6. Конструкция узлов заанкеривания вант на пилонах.

- •§ 7. Конструкция узлов заанкеривания вант в устоях.

- •§ 8. Система вантовых канатов моста Ветеранов, 2007 год.

- •§ 9. Примеры конструкций узлов заанкеривания вант.

- •§ 10. Кабели и подвески висячих мостов

- •§ 11. Седла, стяжки и сепараторы висячих и вантовых мостов. Назначение и конструкция.

- •§ 12. Современная конструкция седла для вантовых канатов.

- •§13. Устои и анкерные устройства висячих мостов.

- •§ 14. Защита от коррозии канатов и закреплений.

Нагрузки для расчета выносливости

Канатные элементы должны быть запроектированы так, чтобы иметь достаточную усталостную прочность на весь срок службы конструкции моста.

Значения воздействий от транспорта и ветра для оценки усталостной прочности канатных элементов должны быть определены в соответствии с требованиями норм проектирования.

§3 Проектирование основных канатных элементов.

При проектировании канатных элементов и их составляющих (прядей, проволок, анкерных закреплений и т.п.) следует обратить внимание на следующее:

прочность каната и его закреплений;

сопротивление усталости;

чувствительность к ветровым колебаниям;

осевые и изгибные жесткости;

ползучесть;

требования по защите от коррозии;

требования по замене;

требование по изменению усилий;

цвет (отличие температуры каната от температуры моста).

Канаты из параллельных проволок не должны применяться в тех случаях, где предусмотрен перегиб канатов на седлах, сепараторах или стяжках, если только не приняты специальные меры для уменьшения кривизны перегибов.

1. Канаты из параллельных проволок.

А. Конструкции канатов.

Канаты из параллельных проволок или параллельно уложенных проволок могут состоять из любого количества проволок. Единственным ограничением сечения для каната является возможность его монтажа (подъем и транспортировка). В поперечном сечении круглые проволоки (диаметром 3-7 мм) плотно укладываются одна к другой, пустоты между проволоками заполняются, и создается общая герметизация каната.

Основным недостатки канатов из параллельных проволок является то, что такие канаты нельзя перегибать.

Поскольку проволока в канате прямолинейная, то канат в целом работает как одна проволока при растяжении и имеет стабильный модуль деформации (не зависящий от усилия в канате) и равный 2,0-105 МПа. Канату не требуется предварительная вытяжка для стабилизации свойств.

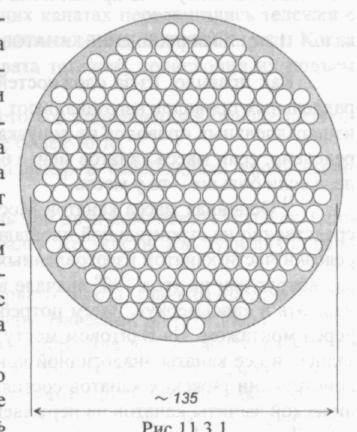

На рисунке показано поперечное сечение каната моста Мангейм - Людвигсгафен в Германии. Канат состоит из 295 параллельных проволок, диаметром 7 мм из оцинкованной стали с пределом прочности 1600 МПа. Канат снабжен мощной защитой от коррозии из слоев полиуретана (83%) с наполнителем цинкохроматом (17%), полистирола; и полиуретана 4 мм.

Анкера

канатов снабжаются сепараторами,

на которые оперты

высаженные головки проволок. Полость

анкера

заполняется эпоксидным компаундом (6%

эпоксидного

клея, 14% цинкового порошка и 80% стальной

дроби). Диаметр каната 13,2 см, вес погонного

метра около 90 кг. Разрывное усилие каната

18 000 КН.

Анкера

канатов снабжаются сепараторами,

на которые оперты

высаженные головки проволок. Полость

анкера

заполняется эпоксидным компаундом (6%

эпоксидного

клея, 14% цинкового порошка и 80% стальной

дроби). Диаметр каната 13,2 см, вес погонного

метра около 90 кг. Разрывное усилие каната

18 000 КН.

Рис. Канат моста Мангейм - Людвигсгафен.

Менее совершенные канаты были применены в 1976 г. в Киеве на Московском мосту. Канаты были разработаны киевской лабораторией ЦНИИС (Центрального Научно-исследовательского Института Транспортного Строительства, который находился в Москве). Канат состоит из 91 оцинкованной проволоки диаметром 5 мм. Временное сопротивление проволок после оцинковки горячим способом составляло 1600 МПа.

Канат представляет собой шестигранник.

Рис. Канат Московского моста в Киеве.

Внутренняя защита каната от коррозии (помимо оцинковки проволок) - это заполнение пространств между проволоками. Пустоты были заполнены кремний органическим компаундом, жизнеспособность которого, была задана 1 год, то есть подвижность массы заполнения сохранялась на протяжении одного года. Это было достигнуто строго дозированным введением катализатора. Срок в один год был определен продолжительностью монтажных операций с канатами, когда подвижность проволок между собой необходима. Для удержания жидкого состава внутри каната по его периметру выполнена обмотка двумя слоями стеклоленты, пропитанной тем же составом, но с жизнедеятельностью несколько минут. Так была создана герметичная резиноподобная оболочка вокруг каната. Для защиты оболочки от механических повреждений произведена наружная обмотка каната двумя слоями стальной оцинкованной ленты, которая в дальнейшем была окрашена тем же, кремнийорганическим составом с наполнителем алюминиевой пудрой. Такая защита должна обеспечить сохранность проволок каната на период всего срока службы моста – около 100 лет.

Разрывное усилие каната Московского моста составляет 3000 КН, а предельное расчетное - 1400 КН, или - 47% от разрывного. Погонный вес каната 14,7 кг/м. Осевая жесткость 360 КН при стабильном модуле деформации 2,01*105 МПа. Физическая нелинейность и ползучесть практически отсутствуют.

Б. Изготовление канатов.

Как правило, из-за сложностей, связанных с транспортировкой, канаты из параллельных проволок изготавливают непосредственно у моста. Дело в том, что канаты из параллельных проволок не допускают перегибов. В Германии в 80-х годах было определено: если масса канатов менее 600-700 т, то их целесообразнее готовить на заводе, а если больше - то у моста.

Изготовление канатов из параллельных проволок не требует дорогостоящего оборудования. Технология их изготовления на мостах в Киеве и в Риге сводилась к следующему.

Катушки с высокопрочной проволокой устанавливались на оси на стеллажах для свободной размотки (число катушек равно числу проволок в канате). Проволоки заправлялись в систему отверстий в направляющих из фторопласта и подводились к формирующей канат-установке.

При протяжке проволок через установку они вначале попадали в ванну с герметизирующим компаундом для заполнения полостей каната.

На смоченные компаундом проволоки наматывались стеклолента и стальная лента, синхронно с продвижением каната.

В процессе изготовления канат подтягивался тросом лебедки по рольгангу, установленному за установкой.

После изготовления каната требуемой длины выполнялся механический рез каната.

Изготовленный отрезок перемещался в сторону от рольганга на стапель для хранения канатов и постановки анкеров. При описанной технологии возможно изготовление каната практически любого сечения.

В. Монтаж.

Монтаж канатов из параллельных проволок довольно трудоемок. Так как канаты не могут быть намотаны на барабаны, их раскладывают на пролете на тележках, а затем монтируют, поддерживая их по всей длине.

На Московском мосту через Днепр в Киеве канаты из параллельных проволок монтировались снизу-вверх, что было предопределено конструкцией опорных частей на пилоне. Установка вначале нижних, а потом верхних канатов оказалась очень сложным технологическим процессом. Полученный при этом опыт заставил отказаться от такой схемы монтажа, и от конструирования узлов анкерения на пилоне, которые бы предопределяли монтаж. На мосту через Даугаву в Риге монтаж аналогичных канатов был произведен сверху-вниз. Технологическая схема монтажа состояла в следующем.

Изготовленные канаты лежали на деревянном стапеле, опертые через 3 м по длине. Порядок их раскладки на стапеле соответствовал очередности их монтажа. Канаты вручную перекладывались со стапеля на тележки, соединенные в единую цепь-поезд, и транспортировались на мост на смонтированную балку жесткости. На мосту на уже смонтированных вышележащих канатах передвигались тележки с захватами (для монтажа первых канатов был использован лидерный трос). Когда поезд с тремя канатами подходил в зону захвата тележек, происходил их подъем параллельно уже смонтированному канату.

Далее заводили вначале верхний анкер на место его закрепления в пилоне практически без усилий, а затем нижний с усилием не более 30 тс.

Захваты по всей длине автоматически расцеплялись и освобождали вновь смонтированный канат.

Темп монтажа составил 8-10 канатов в день при двух комплектах тележек. Описанная схема монтажа требует смонтированной балки жесткости, как пути для подачи канатов.

Навесной монтаж балки жесткости вантового моста Манейм-Людвигсгафен предопределил порядок заводки канатов снизу-вверх. Навесной монтаж балки жесткости велся с использованием вант без временных опор. Для возможности раскладки прямолинейного каната от пилона вдоль балки жесткости на монтируемой консоли устраивался аванбек. Трос со свисающими полиспастами (до 40 шт.) был закреплен на верху пилона и внизу - на раме деррик-крана, стоящего на консоли. Подвески полиспастов опускались вниз к лежащему на пролетном строении канату. Подвески присоединялись к жестким ложам, на которые был уложен канат. При помощи одновременно работающих лебедок (каждая приводила в движение один полиспаст), начинался подъем каната. При подъеме канат сохранял свою прямолинейность и лишь поворачивался относительно полетного строения за счет индивидуальной работы каждой из лебедок. Усилия заводки концов в анкерные устройства были невелики благодаря тому, что канат сохранял прямолинейность за счет поддержания по всей его длине.