- •І. Розрахунок та конструювання циліндричних ємнісних апаратів

- •1.1. Вертикальні циліндричні резервуари

- •1.2. Горизонтальні циліндричні резервуари

- •1.3. Розрахунок та вибір лап і опор для циліндричних резервуарів

- •Лапи для вертикальних резервуарів

- •Розрахунок жорсткості обичайки в місці приварювання лапи.

- •Опори для горизонтальних резервуарів

ВСТУП

У хімічній промисловості використовують велику кількість різноманітних резервуарів (ємностей) для зберігання рідких продуктів, а саме: кислоти, спирти, паливно-мастильні матеріали, аміак та інші рідкі матеріали, які умовно поділяють на такі групи: сировина, напівфабрикат, готова продукція, відходи.

Резервуари виготовляють циліндричними, сферичними і прямокутними. Встановлюють резервуари у закритих приміщеннях і на відкритій місцевості на опорах, або закопують в землю на певну глибину.

Найчастіше у хімічній промисловості застосовують циліндричні резервуари. Циліндрична форма є найбільш раціональною з огляду на опір тискові середовища, використання металу і простоту у виготовлені.

Залежно від призначення циліндричні резервуари виготовляють вертикальними і горизонтальними. Перевагу варто надавати вертикальним циліндричним резервуарам, особливо, якщо вони тонкостінні. В горизонтальних резервуарах виникають додаткові згинальні напруження від ваги резервуару та продукту, що зберігається в ньому, тому при однаковій ємності товщина стінки, і відповідно витрати металу, для таких резервуарів будуть більшими, ніж для вертикальних. Тому в більшості випадків конструюють вертикальні циліндричні резервуари з плоским днищем та конічною кришкою.

Циліндричні резервуари виготовляють з окремих листів, з’єднаних у стик зварюванням з подальшим вальцюванням. Стики циліндричних обичайок, виготовлених з міді, бронзи або латуні з’єднують зварюванням або паяють м’яким або твердим припоєм (якщо листи з’єднані паянням, то стики напусткові або фальцеві). Після зварювання стику циліндричні обичайки обов’язково проходять технологічну правку (калібрування) і завершальну термічну обробку.

Прямокутні апарати є простіші у виготовлені, однак конструкція таких апаратів є значно складнішою. Внаслідок невисокої жорсткості прямокутних стінок їх необхідно додатково зміцнювати ребрами жорсткості, що спричиняє ускладнення конструкції і зростання питомих витрат металу. Проте прямокутна форма апарату зручно розташовується у виробничому приміщенні, тому прямокутні апарати застосовують лише у випадку, коли зручність розташування компенсує витрати на його виготовлення. Виготовляють прямокутні резервуари так само як і циліндричні зварювання прямокутних стінок тавровим швом.

Доцільно проектувати резервуари, на виготовлення яких при заданій ємності необхідно витратити меншу кількість металу, тобто розміри резервуарів необхідно оптимізувати за умови мінімально можливої металоємності. В окремих випадках, на підставі економічних міркувань, конструюють резервуари з найменшою бічною поверхнею (резервуари, які футерують, покривають гумовим покриттям, емалюють, теплоізолюють тощо), або виходячи з конкретної ситуації, яка склалася у виробничих умовах (наприклад, обмеження габаритних розмірів апарату іншим наявним обладнанням, тощо).

Виготовлені резервуари проходять контроль якості зварювальних швів і гідравлічні або пневматичні випробовування. Резервуари, які відповідають всім вимогам стандарту, здають в експлуатацію.

І. Розрахунок та конструювання циліндричних ємнісних апаратів

1.1. Вертикальні циліндричні резервуари

Вертикальні циліндричні апарати залежно від ємності конструюють з одного або декількох поясів, товщина яких зростає згори донизу. Для зменшення питомих витрат металу резервуари намагаються конструювати якомога більшого об’єму, але не більше ніж 20000 м3 .

Товщину стінки циліндричного резервуару визначають за формулою [14]:

![]() . (1)

. (1)

Зауваження:

цю формулу застосовують для розрахунку

товщини стінки тонкостінних апаратів,

для яких справджується відношення

![]() і які працюють під надлишковим газовим

або гідростатичним тиском.

і які працюють під надлишковим газовим

або гідростатичним тиском.

де

![]() ,

,

![]() – тиск

стовпа рідини плюс надлишковий тиск у

резервуарі, Па;

– тиск

стовпа рідини плюс надлишковий тиск у

резервуарі, Па;

– коефіцієнт міцності зварювальних швів;

![]() – допустима

границя міцності металу, Па;

– допустима

границя міцності металу, Па;

![]() – додаток

до товщини стінки на корозію металу, м.

– додаток

до товщини стінки на корозію металу, м.

При розрахунку на міцність резервуарів або апаратів, які виготовляють зварюванням, у розрахункові формули вводять коефіцієнт міцності зварювальних швів . Значення є відношенням міцності зварювального з’єднання до міцності основного матеріалу (суцільного листа) і залежить від конструкції шва (з’єднання) і способу зварювання.

Значення для різних видів зварювальних швів у випадку 100% їх контролю по всій довжині такі:

= 1,0 – для двосторонніх суцільних стикових і таврових з’єднань, виконаних автоматичним зварюванням;

= 1,0 – для односторонніх стикових зварювальних з’єднань з підварюванням кореня шва і двосторонніх таврових з’єднань, виконаних вручну;

= 0,9 – для стикових з’єднань, які доступні для зварювання тільки з одного боку, і які мають в процесі зварювання підкладку з сторони кореня шва;

= 0,9 – для стикових з’єднань, які виконують автоматичним або напівавтоматичним зварюванням тільки з одного боку з флюсовою або керамічною підкладкою зі зворотного боку;

= 0,9 – для стикових з’єднань, які виконують ручним зварюванням тільки з однієї сторони;

=0,8 – для таврових з’єднань, у яких не забезпечується суцільне з’єднання деталей, що зварюють, а також двосторонні напусткові з’єднання.

Конструюючи циліндричні резервуари дуже важливо правильно вибрати допустиму границю міцності конструкційного матеріалу , щоби забезпечити їх необхідну міцність та надійність і водночас не допустити необгрунтованої перевитрати конструкційного матеріалу.

Допустима границя міцності конструкційного матеріалу (або допустиме напруження) залежить від механічних властивостей матеріалу, робочої температури, характеру навантаження і умов експлуатації резервуару, її розраховують за формулою:

![]()

де

![]() ;

;

![]() – додатковий

коефіцієнт, який враховує категорію

небезпеки хімічних речовин, які

зберігаються у резервуарі [8].

– додатковий

коефіцієнт, який враховує категорію

небезпеки хімічних речовин, які

зберігаються у резервуарі [8].

Значення вибирають з табл. 1.

Таблиця 1

Категорія небезпеки хімічних речовин |

Гранично допустима концентрація, згідно зі санітарними нормами, мг/м3 |

Нижня межа вибухо-небезпеки, % |

Мінімальна температура самозаймання 0С |

Додатковий коефіцієнт

|

I |

До 50 |

До 5 |

До 300 |

0,9 |

II |

50 100 |

5 10 |

300 450 |

0,95 |

III |

Понад 100 |

Понад 10 |

Понад 450 |

1,0 |

![]() – додатковий

коефіцієнт, який враховує вид заготовки

[5].

– додатковий

коефіцієнт, який враховує вид заготовки

[5].

Значення

![]() вибирають з таблиці 2

вибирають з таблиці 2

Таблиця 2

Вид заготовки |

2 |

Листовий прокат |

1,0 |

Литво, якість якого контролюють не руйнуючими способами |

0,8 |

Литво, якість якого не контролюють |

0,7 |

![]() – нормативне

допустиме напруження при розрахунковій

температурі, яке визначається з довідкової

літератури, наприклад [1, 8] або приймається

як мінімальне значення з чотирьох,

розрахованих за формулою, величин:

– нормативне

допустиме напруження при розрахунковій

температурі, яке визначається з довідкової

літератури, наприклад [1, 8] або приймається

як мінімальне значення з чотирьох,

розрахованих за формулою, величин:

,

,

де

![]() – мінімальне значення межі текучості

матеріалу при робочій температурі, Па;

– мінімальне значення межі текучості

матеріалу при робочій температурі, Па;

![]() –

мінімальне

значення межі міцності при робочій

температурі, Па;

–

мінімальне

значення межі міцності при робочій

температурі, Па;

![]() – середнє

значення межі довготривалої міцності

за 105

годин при робочій температурі, Па;

– середнє

значення межі довготривалої міцності

за 105

годин при робочій температурі, Па;

![]() – середня

1%–на границя повзучості за 105

годин при робочій температурі, Па;

– середня

1%–на границя повзучості за 105

годин при робочій температурі, Па;

![]() – коефіцієнти

запасу міцності, відповідно текучості,

міцності, довготривалої міцності і

повзучості.

– коефіцієнти

запасу міцності, відповідно текучості,

міцності, довготривалої міцності і

повзучості.

У хімічному машинобудуванні прийняті наступні значення коефіцієнтів запасу міцності:

![]() .

.

Додаток приймають залежно від корозійних і ерозійних властивостей середовища до вибраного матеріалу, від’ємного допуску на товщину листового матеріалу, з якого виготовлений резервуар, і необхідного терміну експлуатації. Значення розраховують за формулою:

![]() ,

,

де

![]() – додаток на корозію з врахуванням умов

роз’їдання стінки агресивним середовищем

і терміну експлуатації резервуару;

– додаток на корозію з врахуванням умов

роз’їдання стінки агресивним середовищем

і терміну експлуатації резервуару;

![]() – додаток

на ерозію металу, якщо вона спостерігається

при експлуатації резервуару, або

внаслідок наповнення або випорожнення;

– додаток

на ерозію металу, якщо вона спостерігається

при експлуатації резервуару, або

внаслідок наповнення або випорожнення;

![]() – додаток,

який враховує мінусовий допуск на

товщину листового матеріалу, з якого

виготовлений резервуар;

– додаток,

який враховує мінусовий допуск на

товщину листового матеріалу, з якого

виготовлений резервуар;

![]() – технологічний

додаток, який враховує спосіб виготовлення.

– технологічний

додаток, який враховує спосіб виготовлення.

Величину можна розрахувати за формулою:

![]() ,

,

де

![]() – швидкість корозії матеріалу в м/рік;

– швидкість корозії матеріалу в м/рік;

![]() – термін

експлуатації апарату у роках.

– термін

експлуатації апарату у роках.

Швидкість

корозії конструктивних матеріалів від

дії того чи іншого агресивного середовища

можна знайти у довідковій літературі,

наприклад [8, 9]. Для стійких матеріалів,

в заданому середовищі швидкість корозії

яких невідома, рекомендують приймати

= 0,0001 м/рік. Не рекомендується застосовувати

конструктивні матеріали, швидкість

корозії яких у заданому середовищі

![]() > 0,0001 м/рік. Розраховуючи значення

,

необхідно враховувати в деяких випадках

можливість двосторонньої корозії. В

такому випадку значення

подвоюють.

> 0,0001 м/рік. Розраховуючи значення

,

необхідно враховувати в деяких випадках

можливість двосторонньої корозії. В

такому випадку значення

подвоюють.

Термін

експлуатації резервуару

![]() приймають 10-15 років, якщо інший термін

не передбачений технічним завданням

на конструювання резервуару.

приймають 10-15 років, якщо інший термін

не передбачений технічним завданням

на конструювання резервуару.

Для

матеріалів зі швидкістю корозії

![]() м/рік значення

приймають рівним нулю.

м/рік значення

приймають рівним нулю.

Додаток

на ерозію

![]() враховують тільки у випадку руху

середовища у середині резервуару з

великою швидкістю (для рідин

враховують тільки у випадку руху

середовища у середині резервуару з

великою швидкістю (для рідин

![]() ,

для газоподібних середовищ

,

для газоподібних середовищ

![]() )

або при наявності у середовищі абразивних

частинок. Значення

вибирають на підставі експериментальних

даних або з довідникової літератури.

)

або при наявності у середовищі абразивних

частинок. Значення

вибирають на підставі експериментальних

даних або з довідникової літератури.

Значення

![]() вибирають з довідкової літератури як

від’ємний допуск на товщину конкретного

сортаменту листового прокату, наприклад

[2, 8]. Враховуючи те, що резервуари належать

до тонкостінних апаратів, а від’ємний

допуск на товщину матеріалу становить

від кількох сотих до кількох десятих

долей міліметра, в більшості випадків

цей додаток приймають рівним

вибирають з довідкової літератури як

від’ємний допуск на товщину конкретного

сортаменту листового прокату, наприклад

[2, 8]. Враховуючи те, що резервуари належать

до тонкостінних апаратів, а від’ємний

допуск на товщину матеріалу становить

від кількох сотих до кількох десятих

долей міліметра, в більшості випадків

цей додаток приймають рівним

![]() ,

це пояснюється і тим, що допустиме

напруження вибирається з мінімальних

значень механічних характеристик, які

гарантовані стандартом на конструктивний

матеріал. Крім цього, отриманий

розрахунковий розмір товщини стінки

заокруглюються до найближчого стандартного

у більшу сторону, що перекриває від’ємний

допуск на товщину листового матеріалу.

,

це пояснюється і тим, що допустиме

напруження вибирається з мінімальних

значень механічних характеристик, які

гарантовані стандартом на конструктивний

матеріал. Крім цього, отриманий

розрахунковий розмір товщини стінки

заокруглюються до найближчого стандартного

у більшу сторону, що перекриває від’ємний

допуск на товщину листового матеріалу.

Технологічний

додаток

![]() враховують у випадку виготовлення

резервуару або його окремих частин

штампуванням або вальцюванням листового

матеріалу (внаслідок нерівномірної

витяжки матеріалу товщина стінки у

різних місцях резервуару може бути

різною).

враховують у випадку виготовлення

резервуару або його окремих частин

штампуванням або вальцюванням листового

матеріалу (внаслідок нерівномірної

витяжки матеріалу товщина стінки у

різних місцях резервуару може бути

різною).

Значення вибирають з довідкової літератури або визначають експериментально.

Наступним етапом конструювання ємнісних апаратів є вибір конструктивного матеріалу. Конструктивний матеріал для виготовлення ємнісних резервуарів необхідно вибирати на підставі техніко-економічних міркувань, враховуючи специфіку його експлуатації, можливу зміну вихідних фізико-механічних властивостей матеріалу внаслідок довготривалої агресивної дії робочого середовища або температури. Конструктор також повинен враховувати вартість і технологічні властивості матеріалу, тобто, можливість і простоту виготовлення резервуару.

Вибір конструктивного матеріалу необхідно починати з уточнення умов експлуатації резервуару: агресивності і концентрації робочого середовища, його температури і тиску. При виборі конструктивного матеріалу також необхідно враховувати фізико-механічні властивості матеріалу: границю міцності, відносне видовження, твердість, зварюваність (деякі матеріали дуже погано зварюються), теплостійкість, корозійну стійкість, теплопровідність та інші.

Механічні властивості матеріалу залежать від температури робочого і навколишнього середовищ. Зварюваність конструкційного матеріалу є однією з необхідних умов вибору конструктивного матеріалу. (Всі нероз’ємні з’єднання у хімічному машинобудуванні виконують переважно зварюванням). Дуже важливою характеристикою конструктивного матеріалу є його корозійна стійкість. Довговічність ємнісних резервуарів в насамперед визначається хімічною стійкістю конструктивного матеріалу. Корозійна стійкість конструктивного матеріалу залежить від концентрації агресивного середовища і його температури.

Для виготовлення резервуарів використовують конструкційні матеріали, швидкість корозії яких у даному середовищі знаходиться у межах 0,01–0,05 мм/рік.

У хімічному машинобудуванні для виготовлення резервуарів використовують вуглецеві та леговані сталі, кольорові метали і сплави, а також неметалічні матеріали (склопластики, фторопласт, поліетилен та інші).

Вуглецеві сталі звичайної якості бувають киплячі і спокійні. Необхідно пам’ятати, що киплячі сталі містять значно більше шкідливих домішок (сірка, фосфор та інші), і вважаються конструктивним матеріалом низької якості. Киплячі сталі використовують для виготовлення невеликих резервуарів, у яких зберігають неагресивне середовище при кімнатній температурі, і які розташовують в опалюваних приміщеннях. Найчастіше застосовують сталь марки Ст3кп.

Механічні властивості вуглецевих сталей погіршуються при низьких температурах внаслідок зменшення ударної в’язкості. Про це необхідно пам’ятати, конструюючи резервуари, які встановлюють просто неба. Вуглецеві сталі звичайної якості можна використовувати при температурі до –30 ОС, а якісні – до –40 ОС.

Крім вуглецевих сталей у хімічному машинобудуванні широко застосовують леговані сталі. За вмістом легуючих елементів сталі поділяють на низьколеговані (вміст легованих додатків не перевищує 5 %), середньолеговані (вміст легованих додатків не перевищує 5-10 %) і високолеговані (вміст легованих додатків понад 10 %). У табл. 3 наведені головні легуючі елементи та їх позначення при маркуванні легованих сталей.

Табл. 3

Легуючий елемент |

Символ елементу |

Позначення прийняті стандартом для маркування сталі |

Легуючий елемент |

Символ елементу |

Позначення прийняті стандартом для маркування сталі |

Вуглець |

C |

– |

Молібден |

Mo |

М |

Марганець |

Mn |

Г |

Вольфрам |

W |

В |

Кремній |

Si |

С |

Ванадій |

V |

Ф |

Фосфор |

P |

|

Алюміній |

Al |

Ю |

Сірка |

S |

|

Титан |

Ti |

Т |

Хром |

Cr |

Х |

Мідь |

Cu |

Д |

Нікель |

Ni |

Н |

Бор |

B |

Р |

Зауваження: у позначенні марки сталі двозначне число, яке стоїть з лівого боку від букв, показує середній вміст вуглецю у сотих долях проценту, буквами позначають легуючі елементи, числа, які стоять з правого боку від букв означають приблизний вміст легуючого елементу у процентах. Якщо вміст легуючого елементу 1 % або менше, цифру 1 не вказують. Сталь підвищеної якості позначають буквою “А”, яку ставлять у наприкінці позначення. Наприклад, сталь 1Х18Н10Т – означає, що вміст вуглецю становить не більше 0,1 %, хрому – 18 %, нікелю – 10 %, титану менше 1 %, крім цього, ця сталь є високолегованою.

Якщо необхідно зберігати агресивне середовище при підвищеній температурі, застосовують леговані сталі з високим вмістом хрому, нікелю і молібдену. Хромисті сталі (наприклад ОХ17Т, Х25Т, Х28) є достатньо стійкі у багатьох агресивних середовищах і дешевші за хромонікелеві або хромомолібденові. Однак ці сталі дуже погано зварюються, а зварні шви є холодноламкими і вимагають подальшої спеціальної термічної обробки, тому використання хромистих сталей є обмеженим.

З кислотостійких сталей широко використовують аустенітну хромонікелеву сталь Х18Н10Т, яка дуже добре зварюється, але одночасно є дуже дорогою. В окремих випадках замість сталі Х18Н10Т використовують сталь з пониженим вмістом нікелю Х21Н5Т. Значно дорожчими і більш корозійностійкими є хромонікельмолібденові сталі (Х17Н13М2Т, Х17Н13М3Т, 0Х23Н28М3Д3Т та інші). Ці сталі стійкі до дії мурашиної й оцтової кислот, багатьох речовин, що містять сполуки хлору. Однак треба зауважити, що вартість резервуару з хромонікелевої сталі у 5-6 раз вища ніж з вуглецевої сталі.

Для економії дефіцитних і дорогих легованих сталей доцільно застосовувати двошаровий плакований матеріал (біметалічний прокат). Плакований конструктивний матеріал складається двох гомогенно з’єднаних шарів металу: основного – товстого шару з вуглецевої сталі і тонкого – плакуючого шару з кислотостійкої сталі або кольорового металу. Товщину основного шару вибирають з умови міцності резервуару, а плакованого – на підставі терміну експлуатації апарату в межах 2–5 мм. Промисловість випускає плакований матеріал товщиною до 60 мм. Сортамент плакованого матеріалу можна знайти у довідковій літературі, наприклад [8].

З кольорових металів і сплавів у хімічному машинобудуванні застосовують мідь, латунь, бронзу, алюміній, свинець, титан, міднонікелеві сплави та інші.

Мідь використовують марок М2, М3 у вигляді листів або труб. Мідні листи легко вальцуються, штампуються, гнуться, а також зварюються і паяються твердими або м’якими припаями. Мідна апаратура може працювати при температурі до 250 ОС. При більш високих температурах міцнісні характеристики міді погіршуються, проте при низьких температурах властивості міді навпаки покращуються, тому її використовують для виготовлення апаратів, які працюють при температурі до –254 ОС. Мідь стійка до атмосферної корозії, сірчаної кислоти і деяких лугів при відсутності кисню або повітря.

Латуні – це сплави міді і цинку. Латуні широко застосовують у хімічному машинобудуванні у вигляді листів і труб. Корозійна стійкість латуні є вищою ніж чистої міді, наприклад, зі збільшенням вмісту цинку корозійна стійкість у середовищі сірковуглецю зростає. Апарати, виготовлені з латуні при певних умовах, піддаються особливій корозії – корозійному розтріскуванню, тому для кожного випадку застосування латуні необхідно за довідником встановити умови постачання, хімічний склад та умови експлуатації.

Бронза – це сплав міді з оловом. Олово підвищує міцність і твердість сплаву, але різко знижує пластичність. У хімічному машинобудуванні бронзу використовують для виготовлення, переважно литвом, деталей внутрішніх пристроїв складної конфігурації (корпуси редукційних клапанів, кришки і тощо).

Алюміній переважно використовують марок А0, А1, А2, АД0, АД, АД1, Д1, Д16 та ін. Він є цінним конструктивним матеріалом, який добре зварюється. Використовують алюміній для виготовлення резервуарів, у яких зберігають азотну, фосфорну та інші кислоти.

Свинець використовують марок С1, С2, С3, ССу1, ССу2, ССу3 у вигляді листів, насамперед для обкладки внутрішньої поверхні сталевих резервуарів, у яких зберігається сірчана кислота при підвищеній температурі. Внаслідок великої шкідливості окислів свинцю для здоров’я працюючих, низької механічної міцності і високої вартості рекомендується, де це можливо, свинець заміняти неметалічними матеріалами, пластмасами або гумою.

Титан використовують марок ВТ1-00, ВТ1-0, ВТ1-1, ОТ4-0, АТ3 та ін. Він є стійкий до азотної кислоти будь-яких концентрацій, розбавленої сірчаної кислоти, вологого хлору тощо. Міцність титану близька до міцності сталі, а питома вага у двічі менша. Титан добре зварюється у середовищі інертного газу аргону. Однак вартість титанових резервуарів приблизно у десять разів вища, ніж з вуглецевих сталей. Тому з титану виготовляють переважно невеликі резервуари у випадку, коли неможливо застосувати нержавіючі сталі через можливість дії окремих легуючих додатків як каталізатора небажаних хімічних реакцій.

Використання кольорових металів і сплавів спричиняє до збільшення собівартості, тому їх застосування для виготовлення ємнісної апаратури повинно бути економічно обгрунтовано. Механічні характеристики деяких конструктивних матеріалів подано у додатку (табл. 1-7), більш широко у [2, 8]. Корозійна стійкість конструктивних матеріалів у широко вживаних в хімічній технології агресивних середовищах наведена у [8].

Підсумовуючи сказане можна зробити висновок, що визначальним фактором у виборі конструкційного матеріалу є його корозійна стійкість. Корозійну стійкість матеріалу необхідно розглядати з двох боків.

Перший – корозія матеріалу ставить під загрозу міцність або надійність резервуару.

Другий – корозія матеріалу забруднює продукт, який зберігається у резервуарі.

Якщо у першому випадку можна використати для виготовлення резервуару дешевший матеріал, збільшивши товщину його стінки, то у другому випадку необхідно використовувати конструктивні матеріали, які повністю виключають можливість корозії, і як наслідок, забруднення його вмісту.

Крім того, треба пам’ятати, що у випадку довготривалого зберігання сильнодіючого агресивного середовища, значно вигідніше не збільшувати товщину стінки резервуару, а використати більш стійкий конструктивний матеріал: плаковану сталь або футерувати основний метал кислотостійким полімерним, гумовим або силікатним матеріалом.

При розрахунку товщини стінки вертикального резервуару на міцність за формулою (1) товщина стінки виявляється надзвичайно малою.

Приклад.

Розрахуємо за формулою (1) товщину стінки

вертикального циліндричного резервуару,

заповненого 30 % фосфорною кислотою,

питома густина якої

![]() кг/м3.

Умовно приймемо розміри резервуару:

висота Н = 7,0 м, діаметр D = 7,5 м.

кг/м3.

Умовно приймемо розміри резервуару:

висота Н = 7,0 м, діаметр D = 7,5 м.

Об’єм резервуару:

![]()

Маса рідини:

![]()

Для спрощення розрахунків приймемо =1,0; =160 МПа, для сталі 12Х18Н9Т.

![]() – додаток

до товщини стінки на компенсацію корозії

металу (для спрощення розрахунків

приймемо

=0),

– додаток

до товщини стінки на компенсацію корозії

металу (для спрощення розрахунків

приймемо

=0),

тоді

![]() .

.

![]() .

.

Звичайно, що резервуар діаметром 7,5 м і висотою 7,0 м, у якому зберігається 310 м3 фосфорної кислоти (досить дорогої і екологічно небезпечної, у випадку її виливу у довкілля) виготовити з листа товщиною 2мм є дуже небезпечно, навіть з огляду випадкового механічного пошкодження посудини при обслуговуванні, крім цього жорсткість такого резервуару є невисока (враховуючи висоту резервуару 7,0 м). Тому на підставі конструктивних міркувань, враховуючи необхідну довговічність резервуару, товщину стінки циліндричного резервуару згорнутого з листового матеріалу і звареного електродуговим зварюванням, приймають:

- для вуглецевих і низьколегованих сталей – 4 мм;

- для легованих сталей аустенітного класу – 3 – 4 мм:

- для апаратів виготовлених з міді – 2,5 – 3 мм;

- для мідних обичайок які паяють припоєм – 1 мм;

- для литих з чавуну царг – 25 мм.

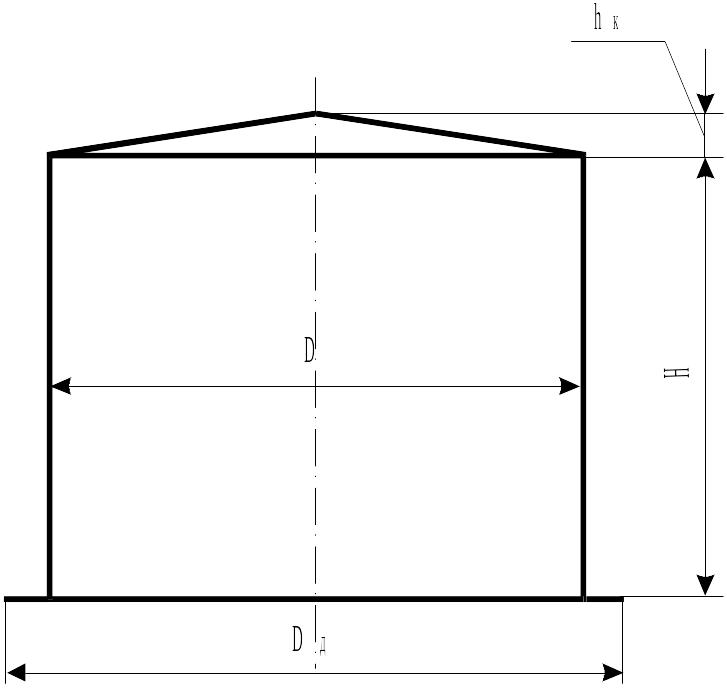

Як сказано вище, конструюючи циліндричні резервуари, необхідно надавати їм такі пропорції, при яких поверхня резервуару буде мінімально можливою, це забезпечить мінімальні витрати металу на його виготовлення і звичайно – найменшу собівартість резервуару. Для визначення оптимальних розмірів вертикального циліндричного резервуару, у якого мінімально можлива поверхня, зобразимо його ескіз (рис. 1).

У

більшості випадків з технічного завдання

на виготовлення резервуару відомо:

робочий тиск у резервуарі

![]() (надлишковий), об’єм резервуару

(надлишковий), об’єм резервуару

![]() ,

а також густина металу

,

а також густина металу

![]() ,

з якого необхідно виготовити резервуар.

,

з якого необхідно виготовити резервуар.

Введемо позначення:

![]() – товщина

стінки резервуару;

– товщина

стінки резервуару;

![]() – товщина

кришки;

– товщина

кришки;

![]()

![]() –

товщина

днища;

–

товщина

днища;

![]() .

.

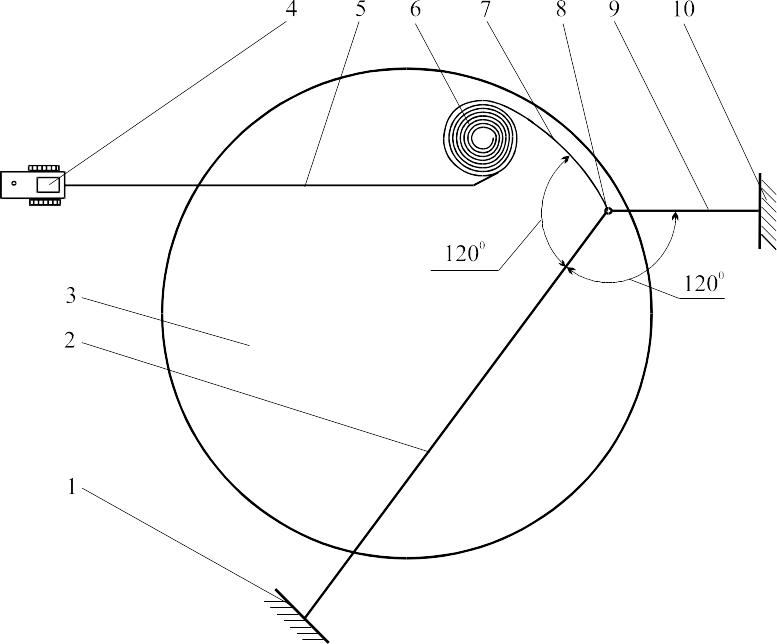

Рис. 1. Розрахункова схема вертикального циліндричного резервуару.

Тоді масу резервуару розраховують за формулою:

![]() , (2)

, (2)

де – питома густина металу, кг/м3;

![]() – бокова

поверхня циліндричного резервуару, м2;

– бокова

поверхня циліндричного резервуару, м2;

![]() – поверхні

кришки і днища, м2.

– поверхні

кришки і днища, м2.

Об’єм резервуару визначають за формулою:

![]() (3)

(3)

Виразимо бокову поверхню та поверхні кришки і днища через діаметр резервуару, тоді формула (2) набуде вигляду:

![]() , (4)

, (4)

тепер формула (2) прийме вигляд;

![]() . (5)

. (5)

Виразимо діаметр резервуару через його об’єм:

![]() ,

,

і підставимо його у формулу (5):

,

,

спростивши вираз отримаємо:

![]() (6)

(6)

Для

того щоби функція

![]() мала мінімальне значення необхідно

виконання наступних умов:

мала мінімальне значення необхідно

виконання наступних умов:

![]()

У формулі (6) всі величини – константи, крім Н. Похідна константи дорівнює самій константі.

Похідна

![]() – дорівнює

– дорівнює

![]() ,

а

,

а

![]() – дорівнює

– дорівнює

![]() ,

,

тоді

![]() (7)

(7)

Помножимо

ліву і праву частини рівняння (7) на

![]() і поділимо на

і поділимо на

![]() або

або

![]() (8)

(8)

Піднесемо ліву і праву частини рівняння до квадрату

![]() (9)

(9)

Звідси визначимо оптимальну висоту вертикального циліндричного апарату

-

(10)

Отримане значення оптимальної висоти резервуару необхідно заокруглити до найближчого стандартного значення, яке вибирають з наступного ряду [1]:

60, 80, 100, 120, 140, 160, 180, 200, 220, 250, 280, 320, 360, 400, 450, 500, 550, 600, 650, 700, 800, 900, 1000, 1100, 1250, 1400, 1600, 1800, 2000, 2200, 2500, 2800, 3200, 3600, 4000, 4500, 5000, 5500, 6000, 6500, 7000, 7500, 8000, 8500, 9000, 9500, 10000, 11000, 12000, 13000, 14000, 15000, 16000, 17000, 18000, 19000, 20000, 21000, 22000, 23000, 24000, 25000, 26000, 27000, 28000, 29000, 30000 мм.

Визначимо

оптимальний діаметр підставивши у

формулу (3) значення

![]() з формули (10)

з формули (10)

тоді:

-

.

.(11)

Отриманий діаметр заокруглюють до найближчого стандартного.

Циліндричні резервуари, які виготовляють зі сталевих листів з внутрішнім діаметром до 20000 мм, вибирають з ряду [1]:

400, (450), 500, (550), 600, (650), 700, 800, 900, 1000, (1100), 1200, (1300), 1400, (1500), 1600, (1700), 1800, (1900), 2000, 2200, 2400, 2500, 2600, 2800, 3000, 3200, 3400, 3600, 3800, 4000, 4500, 5000, 5600, 6300, 7000, 7500, 8000, 8500, 9000, 9500, 10000, 11000, 12000, 14000, 16000, 18000, 20000 мм.

Розміри у дужках використовувати не рекомендується.

Внутрішні діаметри резервуарів, які виготовляють з кольорових металів і сплавів, вибирають з ряду [1]:

200, 250, 300, 350, 400, 450, 500, 550, 600, 650, 700, 800, 900, 1000, 1100, 1200, 1300, 1400, 1500, 1600, 1700, 1800, 1900, 2000, 2200, 2200, 2400, 2500, 2600, 2800, 3000, 3200, 3400, 3600, 3800, 4000 мм.

Вибираючи нормалізовані висоту і діаметр резервуару, необхідно пам’ятати, що загальний об’єм резервуару не повинен перевищувати заданий, більше ніж на 3–5% і в жодному разі не може бути менший заданого. (В окремих випадках виходячи з конструктивних або економічних міркувань висота резервуару може відхилятися від нормалізованої.)

Приклад. Розрахуємо питомі затрати металу на виготовлення вертикального циліндричного резервуару для зберігання 310 м3 фосфорної кислоти:

Діаметр резервуару визначаємо за формулою (11)

![]()

Згідно нормалізованого ряду вибираємо діаметр резервуару D =7500 мм.

Висоту резервуару визначаємо з формули (3)

![]()

Згідно нормалізованого ряду приймаємо Н=7000 мм=7м.

Тоді об’єм резервуару буде:

![]() .

.

Як бачимо, об’єм резервуару є меншим від заданого, крім того об’єм 310 м3 не є стандартним, тому з нормалізованого ряду вибираємо V=320 м3 і визначаємо реальну висоту резервуару:

![]() ,

,

тоді реальний об’єм резервуару буде:

![]()

Визначимо

похибку

![]() на скільки відсотків реальний об’єм

перевищує заданий (перевищення заданого

об’єму веде до перевитрати конструктивного

матеріалу і збільшення собівартості

резервуару, що може не влаштовувати

замовника):

на скільки відсотків реальний об’єм

перевищує заданий (перевищення заданого

об’єму веде до перевитрати конструктивного

матеріалу і збільшення собівартості

резервуару, що може не влаштовувати

замовника):

![]() ,

,

де

![]() –

заданий технічним завданням об’єм

резервуару у м3;

–

заданий технічним завданням об’єм

резервуару у м3;

![]() – реальний

об’єм резервуару у м3;

– реальний

об’єм резервуару у м3;

Похибка у 3,25 % є допустимою.

Діаметр днища виготовляють на 60-100 мм більшим, ніж діаметр резервуару. Якщо діаметр резервуару є більшим за 1,5 м, то згідно з рекомендаціями [8] кришку виконують сферичною, еліптичною або конічною для надання їй жорсткості. Конічні кришки є простішими у виготовленні і дешевшими за сферичні або еліптичні, тому для нашого резервуару вибираємо конічну кришку з великим кутом при основі конуса (згідно з рекомендаціями [8] кут при основі конуса приймаємо 2 = 140О в окремих випадках 150О). Тоді висота кришки:

![]()

Товщину матеріалу для виготовлення резервуару приймаємо S =4 мм. = 0,004 м

Діаметр днища приймаємо: Dд = 7,6 м;

висоту

кришки

![]() =1,36

м.

=1,36

м.

Розгортка конічної кришки – це сектор кола радіус якого дорівнює твірній конуса. Кут сектора визначають за формулою:

![]() ,

,

де

![]() – твірна конуса кришки.

– твірна конуса кришки.

Для

визначення витрат металу на виготовлення

кришки визначимо довжину твірної

![]() і кут

і кут

![]() .

.

Довжину твірної визначимо за відомою теоремою Піфагора як гіпотенузу прямокутного трикутника (висота конічної кришки і радіус резервуару відомі):

![]()

![]()

Рис.

2. Розрахункова схема вертикального

циліндричного резервуару.

Для розрахунку поверхні і маси кришки креслимо її розгортку (рис. 3)

Поверхня

кришки

![]()

Рис.

3. Розгортка

конічної

кришки.

Маса кришки:

![]()

Маса днища:

![]()

Маса циліндричної обичайки:

![]()

Маса циліндричного резервуару:

![]()

Питомі витрати металу на виготовлення вертикального циліндричного резервуару складуть

![]()

Питомі витрати металу на виготовлення вертикальних циліндричних резервуарів, в основному, складають 18 – 50 кг/м3 в залежності від об’єму і конструкції резервуару.

Як сказано вище, вертикальні циліндричні резервуари з метою економії конструктивних матеріалів виконують з одного або декількох поясів, товщина яких зростає зверху донизу. Звичайно, для конструктора важливо знати граничний об’єм, до якого резервуари конструюють однієї товщини, а резервуари, які мають більший об’єм конструюють з декількох поясів.

Визначимо граничний об’єм резервуару.

Гідростатичний

тиск стовпа рідини на стінки резервуару

на будь-якій висоті

![]() розраховують за відомою формулою [9]:

розраховують за відомою формулою [9]:

![]() (12)

(12)

Товщину стінки резервуару діаметром D визначають за формулою (1).

Підставимо

у формулу (1) значення

![]() і

і

![]() і з врахуванням (10), (11) і (12) розв’яжемо

це рівняння відносно V:

і з врахуванням (10), (11) і (12) розв’яжемо

це рівняння відносно V:

або

![]() ;

;

![]()

звідки

-

(13)

Приклад. Розрахуємо граничний об’єм для даних попередньої задачі згідно з формулою (13).

Приймемо

товщину стінки

![]() ,

товщину днища і кришки приймемо такими

ж як і товщина обичайки

,

товщину днища і кришки приймемо такими

ж як і товщина обичайки

![]()

Більшість

вертикальних циліндричних резервуарів,

які експлуатуються на хімічних

підприємствах, мають об’єм менший ніж

![]() ,

тому їх виготовляють зварюванням

листового матеріалу однієї товщини.

,

тому їх виготовляють зварюванням

листового матеріалу однієї товщини.

Вертикальні

циліндричні резервуари об’ємом

![]() виготовляють з двох поясів,

виготовляють з двох поясів,

![]() – трьох поясів і так дальше. Перший пояс

виготовляють найтоншим, товщину

наступного поясу визначають з розрахунків

на міцність. Товщину днища резервуару

в переважно приймають такою ж як товщина

нижнього поясу резервуару. Кришки

резервуарів, діаметр яких перевищує 3

м, опирають на радіально розташовані

балки, які в центрі резервуару зв’язані

між собою кільцем. Для резервуарів

діаметром до 10 м для збільшення жорсткості

кришки використовують кутники, які

приварюють до кришки з внутрішньої

сторони, а діаметром понад 12 м –

використовують швелери і додатково в

центрі встановлюють колону (зварену зі

швелерів), яка підтримує центральне

кільце.

– трьох поясів і так дальше. Перший пояс

виготовляють найтоншим, товщину

наступного поясу визначають з розрахунків

на міцність. Товщину днища резервуару

в переважно приймають такою ж як товщина

нижнього поясу резервуару. Кришки

резервуарів, діаметр яких перевищує 3

м, опирають на радіально розташовані

балки, які в центрі резервуару зв’язані

між собою кільцем. Для резервуарів

діаметром до 10 м для збільшення жорсткості

кришки використовують кутники, які

приварюють до кришки з внутрішньої

сторони, а діаметром понад 12 м –

використовують швелери і додатково в

центрі встановлюють колону (зварену зі

швелерів), яка підтримує центральне

кільце.

Номінальну ємність циліндричних резервуарів і апаратів до 1000 м3 вибирають з наступного ряду:

0,001

0,016

0,025

0,040

0,063

0,100 |

0,100 0,125 0,160 0,200 0,250 0,320 0,400 0,500 0,630 0,800 1,000 |

1,00 1,25 1,60 2,00 2,50 3,20 4,00 5,00 6,30 8,00 10,00 |

10,0 12,5 16,0 20,0 25,0 32,0 40,0 50,0 63,0 80,0 100,0 |

100 125 160 200 250 320 400 500 630 800 1000 |

Номінальною ємністю вважають внутрішній об’єм резервуару без врахування об’ємів кришок, штуцерів, люків, захисного футерування, внутрішніх пристроїв тощо. Дійсний об’єм резервуару може відрізнятися від номінального не більше ніж на +10% –5%, але в жодному разі він не може бути меншим, ніж заданий технічним завданням.

У верхній частині обичайки, по контуру, приварюють зміцнювальний кутник, який одночасно служить і фланцем для кріплення плоскої або конічної кришки. Такий тип фланців щільності не забезпечує. Якщо резервуар повинен бути герметичним, то у верхній частині резервуару приварюють фланець.

Штуцери і люки встановлюють на кришці резервуару. Через невисоку жорсткість таких кришок резервуару, ходити безпосередньо по кришці не дозволяється. Тому для обслуговування резервуару кришку обладнують технологічним майданчиком.

Циліндричні резервуари невеликих діаметрів виготовляють і випробовують на підприємствах хімічного машинобудування. Великі циліндричні резервуари монтують, зварюють і випробовують безпосередньо на монтажному майданчику за місцем експлуатації резервуару. Бічну стінку великого резервуару та днище зварюють з окремих листів і скручують у рулон (діаметр рулону вибирають таким, щоби при розмотуванні виключити його пластичну деформацію, рис. 4), кришку – у вигляді окремих секторів. На секторах кришки встановлюють штуцери для наповнення резервуару, вентиляційний штуцер, оглядовий люк, люк та лінійку для виміру рівня рідини. В нижній частині резервуару, на бічній поверхні, встановлюють люк для обслуговування резервуару і випускний штуцер.

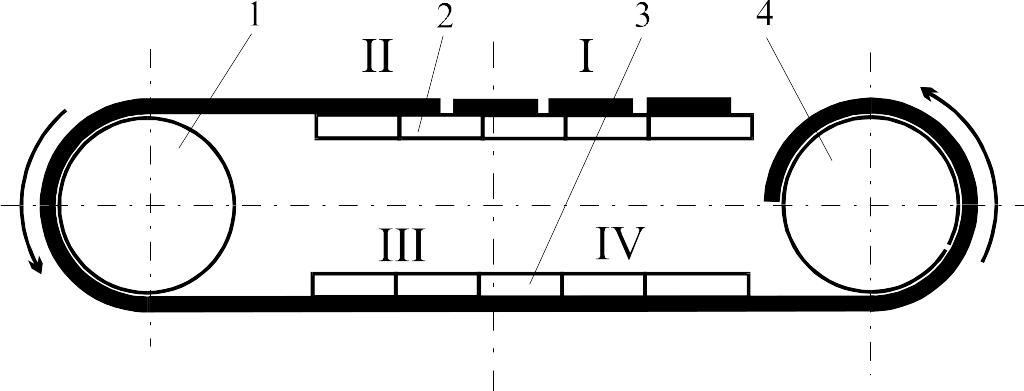

Рис. 4. Технологія виготовлення великих резервуарів.

1 – направляючий барабан; 2 – верхній ярус; 3 – нижній ярус; 4 – привідний барабан; І – позиція складання бокової стінки; ІІ – позиція зварювання бокової стінки; ІІІ – позиція зварювання зі зворотного боку (якщо зварювання листів двостороннє); ІV – позиція контролю якості зварювальних швів.

Після зварювання листів бічної стінки, днища та секторів кришки резервуару контролюють якість зварювальних швів одним з описаних нижче способів. Наносять маркування і транспортують до місця експлуатації, де проводять монтаж, зварювання вертикального шва і випробовування резервуару. Необхідно пам’ятати, що, виходячи з розмірів залізничних платформ, довжина рулону повинна перевищувати 13 м, а діаметр 2,86 м.

На виробничому майданчику спершу розгортають за допомогою тракторів рулон днища і встановлюють його згідно з монтажним кресленням на підготовлену основу (піщану або бетонну). Рулон бічної стінки встановлюють вертикально на підготовлене днище і за допомогою трактора (рис. 5) розгортають його вздовж периметру днища. Бічну стінку закріплюють вертикально за допомогою щогли і спеціальних прихватів вздовж периметру. Після контролю вертикальності і міток на днищі (мітки на днищі забезпечують круглість форми резервуару) зварювальними автоматами здійснюють зварювання внутрішнього і зовнішнього кільцевого шва між бічною стінкою і днищем, а також вертикальний шов. Після цього монтують зміцнювальні елементи кришки (з кутників або швелерів), при наявності монтують внутрішню опору і приварюють сегменти кришки. Сегменти кришки переважно зварюють напустково. При необхідності під час монтування кришки в середині резервуару або ззовні встановлюють тимчасові риштування.

Для нормальної експлуатації резервуарів вони повинні бути забезпечені необхідним обладнанням для прийому і видачі продукту, який зберігається, заміру кількості продукту в будь-який момент часу, підтримки у резервуарі номінального тиску (надлишкового або вакууму), запобіжними клапанами, які запобігли б руйнуванню резервуару внаслідок непередбачуваного порушення режиму експлуатації.

У загальному випадку на ємнісній апаратурі необхідно передбачити наступні штуцери:

входу і виходу продукту, який зберігається у резервуарі;

дихального клапану;

запобіжного клапану;

манометру;

термометру або термопари;

регулятора рівня;

переливу надлишку продукту;

встановлення мірних трубок;

відбору проб та інші.

У резервуарі для його обслуговування повинні бути передбачені люки і лази, через які при ремонті в середину резервуару можуть потрапити люди, а також при необхідності через ці отвори затягують або витягують внутрішнє обладнання або обладнання для ремонту резервуару.

Рис. 5. Схема монтажу великого резервуару на виробничому майданчику.

1, 10 – опори; 2, 5, 9 – трос; 3 – днище резервуару; 4 – гусеничний трактор; 6 – рулон (бічна стінка резервуару); 7 – розгорнута бічна стінка резервуару; 8 – щогла жорсткості.

Кожний резервуар повинен бути забезпечений необхідними металоконструкціями (драбинами, майданчиками тощо) для зручності його обслуговування.

Випускний патрубок встановлюють у нижньому поясі, щоб забезпечити повне випорожнення резервуару. Інколи випускний патрубок всередині резервуару з’єднують з трубою, яка шарнірно закріплена і має можливість опускатися і підніматися у середині резервуару. Такий пристрій дозволяє здійснювати відбір проб на будь-якій висоті резервуару. Підйом і опускання труби здійснюється оператором вручну за допомогою тросу, системи блоків і барабану для намотування тросу, який встановлений ззовні резервуару.

Для зменшення втрат продукту при аварії на прийомних або випускних трубопроводах у середині резервуару необхідно передбачити встановлення запобіжного пристрою, який при необхідності дозволяє швидко закрити патрубок, на якому сталась аварія.

На нижньому поясі резервуару необхідно передбачити один або два люки (залежно від розмірів резервуару) для виконання ремонтних робіт. На кришці резервуару також встановлюють люк для опускання і підйому внутрішнього обладнання. Цей люк використовують для провітрювання резервуару перед виконанням ремонтних робіт. Інколи люк, встановлений на кришці резервуару, називають світловим. Крім світлового люку на кришці встановлюють люк для контрольних замірів вмісту резервуару. Цей люк називають мірним і його встановлюють незалежно від наявності стаціонарних вимірювальних пристроїв і забезпечують кришкою? яка швидко знімається.

У резервуарі необхідно передбачити дихальний клапан, який би забезпечував з’єднання резервуару з атмосферою підчас його наповнення або випорожнення. Якщо у резервуарі зберігається легко займиста, вогненебезпечна речовина, то вихід дихального клапану з’єднують з вогнегасильною камерою. Конструкції дихальних клапанів стандартизовані, а вибирають їх залежно від необхідної пропускної здатності та верхнього і нижнього допустимого тисків у резервуарі.

Щоб виключити аварійне руйнування резервуару внаслідок несправності дихального клапану або недостатньої його пропускної здатності при аварійній ситуації на кришці резервуару додатково встановлюють запобіжний клапан. Конструкції запобіжних клапанів стандартизовані, і вибирають їх залежно від меж регулювання внутрішнього тиску і необхідної пропускної здатності.

Для захисту від ударів блискавки і накопичення та розряду статичного заряду резервуари необхідно заземляти.

У випадку зберігання високов’язких легкозамерзаючих продуктів виникає необхідність їх розігрівання, для полегшення перекачування продукту до технологічного обладнання або в інший резервуар. Для цього в нижній частині резервуару і біля випускного патрубку необхідно передбачити встановлення нагрівальних елементів змієвикового або U-подібного типів. Нагрівальні елементи бувають електричними або у вигляді труб у які подають перегріту пару, гарячу воду або інший теплоносій. Конструкцію нагрівального елементу вибирають на підставі техніко-економічних міркувань.

Циліндричні резервуари встановлюють на дерев’яний настил, бетонну подушку або на спеціальні стовпи. Днища зварних резервуарів, які встановлені на настил або подушку і навантажені помірним тиском найдешевше виготовляти плоскими. Товщина плоских днищ у таких випадках виконується такої самої товщини, що й обичайка, в окремих випадках товщину днища приймають на 25 % товстішою від обичайки. З’єднують днище з обичайкою двома кільцевими швами у тавр. Виступ днища позитивно впливає на міцність конструкції. Для великих резервуарів, які сконструйовані під налив виступ виконують в межах 40-50 мм, для невеликих резервуарів 1,5-2,0 S.

Перевірку з’єднання біля днища наливних резервуарів здійснюють з урахуванням згинального моменту, який викликаний крайовим ефектом у місці з’єднання обичайки з днищем.

Величину

згинального моменту

![]() на одиницю довжини периметру обичайки

при жорсткому закріпленні краю обичайки

і коефіцієнті Пуасона для сталі

на одиницю довжини периметру обичайки

при жорсткому закріпленні краю обичайки

і коефіцієнті Пуасона для сталі

![]() =0,3

розраховують за формулою:

=0,3

розраховують за формулою:

![]() , (14)

, (14)

де – висота резервуару, м;

![]() – питома

вага середовища, яке знаходиться у

резервуарі, Н/м3;

– питома

вага середовища, яке знаходиться у

резервуарі, Н/м3;

![]() – внутрішній

радіус резервуару, м.

– внутрішній

радіус резервуару, м.

Міцність стінки перевіряють за формулою:

![]() (15)

(15)

де

![]() – коефіцієнт, який враховує умови роботи

резервуару (для резервуарів, які працюють

під наливом, згідно з рекомендаціями

[6] приймають

= 0,8);

– коефіцієнт, який враховує умови роботи

резервуару (для резервуарів, які працюють

під наливом, згідно з рекомендаціями

[6] приймають

= 0,8);

![]() – пластичний

момент опору одиниці довжини стінки,

який розраховують за формулою [6]:

– пластичний

момент опору одиниці довжини стінки,

який розраховують за формулою [6]:

![]() , (16)

, (16)

– допустиме напруження розтягу для матеріалу резервуару.

Міцність зварювальних швів перевіряють за формулою:

![]() , (17)

, (17)

де

![]() – пластичний момент опору одиниці

довжини шва;

– пластичний момент опору одиниці

довжини шва;

![]() (18)

(18)

![]() – висота

катету зварювального шва;

– висота

катету зварювального шва;

![]() – товщина

стінки.

– товщина

стінки.

Методика перевірки міцності швів наступна. На підставі методу зварювання і товщини матеріалу згідно зі стандартом вибирають тип зварювального шва і величину катету . Розраховують пластичний момент опору зварювального шва і порівнюють міцність зварювального шва за формулою (17). Якщо умова міцності не виконується, то величину катету зварювального шва збільшують або передбачають додаткові зміцнювальні конструктивні елементи (наприклад косинки).

При розташуванні резервуару на відкритому майданчику конструктор повинен передбачити теплоізоляційне покриття для захисту продуктів, які зберігаються у ньому, від замерзання у зимовий період і від перегріву сонячними променями влітку. Поверхня теплоізоляційного шару такого резервуару повинна бути захищена надійним атмосферостійким покриттям. Резервуари для зберігання летких продуктів (різного роду спирти, ацетон, бензин та інші) ізолюють від дії сонячних променів за допомогою віддзеркалюючих щитів-екранів, виготовлених з двох азбестоцементних листів, пофарбованих атмосферостійкою фарбою. Найдешевшою ізоляцією резервуарів, які зберігаються на відкритих майданчиках, є фарбування його поверхні алюмінієвою або іншою світлою фарбою для кращого віддзеркалення сонячних променів. Однак, така ізоляція в окремих випадках може бути недостатньою і внаслідок нагріву металу може зростати тиск парів у середині резервуару.

Конструюючи великі герметичні резервуари треба пам’ятати, що навіть при невеликому надлишковому тискові у стінках резервуару можуть виникати небезпечні напруження і навіть залишкові деформації.

Наприклад, вертикальний апарат для зберігання легко летких органічних речовин або світлих нафтопродуктів обов’язково герметизують від довкілля за наступних причин:

По-перше, випускання парів у навколишнє середовище є екологічно і вибухонебезпечно.

По-друге, економічно невигідно втрачати дорогу сировину.

Якщо резервуар зберігається на відкритому майданчику і влітку він увесь день нагрівається сонцем, то температура металу резервуару може досягнути 50-70 ОС. Така висока температура призводить до зростання тиску у середині резервуару, що є дуже небезпечним у випадку, коли резервуар наполовину і більше порожній.

Задача. Внаслідок зберігання резервуару на відкритому майданчику його температура зросла від 20 ОС (зранку) до 50 ОС (середина дня). Розрахувати тиск у середині резервуару і силу, яка буде діяти на його стінки, якщо при 20 ОС абсолютний тиск у резервуарі становив 1атм. (101300 Па) Для розрахунку візьмемо вище розрахований нами резервуар, висота якого Н =7,245 м, а діаметр D =7,5 м.

За рівнянням стану ідеального газу [9] розрахуємо зростання тиску у резервуарі:

![]()

де

![]() – абсолютний тиск при температурі 20

ОС і 50

ОС;

– абсолютний тиск при температурі 20

ОС і 50

ОС;

![]() – об’єм

у м3;

– об’єм

у м3;

![]() – температура

газу у Кельвінах;

– температура

газу у Кельвінах;

враховуючи,

що

![]() ;

;

![]() ,

,

Надлишковий тиск у резервуарі:

![]() ,

,

де

![]() – атмосферний тиск у Па.

– атмосферний тиск у Па.

Розрахуємо

силу

![]() ,

яка буде діяти на стінки резервуару за

формулою:

,

яка буде діяти на стінки резервуару за

формулою:

![]() , (19)

, (19)

де

![]() – надлишковий тиск у резервуарі, Па;

– надлишковий тиск у резервуарі, Па;

![]() – загальна

площа стінок резервуару:

– загальна

площа стінок резервуару:

![]() ,

,

тоді

![]()

Це надзвичайно велика сила, яка здатна деформувати резервуар, вигнути його кришку, деформувати днище (рис. 6) і відірвати його від настилу або порушити герметичність зварювальних швів. Тому у таких резервуарах необхідно обов’язково передбачити дихальний і запобіжний клапани, щоби уникнути руйнування конструкції резервуару. Інколи, щоби уникнути деформації днища, на бокові стінки великих резервуарів навішують бетонні плити, кришку резервуару бажано конструювати конічною або еліптичною.

Як захисне покриття для таких резервуарів рекомендують азбестоцементний тиньк, азбесто-цементні листи, металічні кожухи з тонколистової оцинкованої сталі, гофровані листи алюмінію, листовий поліетилен та інші.

Рис. 6. Схема деформацій вертикального резервуару.