- •1. Розробка елементів проекту організації будівництва (поб) пускового комплексу «Заводу електродвигунів малої потужності» в місті Івано-Франківськ.

- •2. Розробка виконання робіт (пвр) для головного корпусу «Заводу електродвигунів малої потужності» в місті Івано-Франківськ.

- •2.1. Загальна характеристика об’єкта

- •2.2. Підбір основних будівельних машин і механізмів для виконання загально будівельних робіт Вибір захватно-монтажних пристосувань

- •Вибір крану за монтажними параметрами

- •Вибір методів та механізмів для виконання робіт

- •2.3. Методи виконання робіт

- •2.4. Побудова календарного графіка виконання робіт

- •2.4.1. Розрахунок обсягів основних будівельно-монтажних і спеціальних робіт Відомість основних будівельно-монтажних робіт

- •2.4.2. Визначення трудомісткості основних будівельно-монтажних робіт Відомість трудомісткості робіт

- •2.4.3. Визначення потреби в матеріалах, напівфабрикатах Відомість потреби в конструкціях, матеріалах, виробах та напівфабрикатах

- •2.4.4. Загальні принципи побудови календарного графіку

- •2.5. Розрахунок потреби в тимчасових будівлях і спорудах

- •Розрахунок потреб будівництва у різних категоріях будівельних робітників та інженерно-технічних працівників

- •Відомість потреби у тимчасових будівлях і спорудах

- •2.6. Техніка безпеки та охорона праці на стадії пвр

- •2.7. Техніко-економічні показники Техніко-економічні показники зведення головного корпуса

- •Додаток 1.Розроблення календарного й ресурсних планів організації будівництва комплексу об’єктів (у складі проекту організації будівництва – поб)………….

- •Вартість основних об’єктів і комплексів робіт із буд-ва заводу електродвигунів, тис. У. О.

- •Календарний план будівництва заводу електродвигунів малої та середньої потужності та розподілу інвестиційна зведення його об’єктів

- •3. Література

2.3. Методи виконання робіт

Земляні роботи

При організації робіт необхідно провести розбивку основних осей будівлі і меж котловану з точністю до ± 5 см, винести вертикальні позначки. При цьому необхідно закласти не менше 2-х реперів для проведення геодезичних робіт.

При виконанні робіт із планування поверхні майданчика необхідно зняти родючий шар ґрунту товщиною 30 см і складати його на спеціально відведених майданчиках для подальшого використання при благоустрої території. Планування майданчика виконується бульдозером ДТ-75 із створенням ухилу в 0,005 для відведення води.

Розробка ґрунту траншей проводиться екскаватором ЕО-4321 із навантаженням його на автосамоскиди. При глибині траншеї менше 1,5 м забезпечується ухил 1:0,2 (відношення висоти до закладення).

Монтаж збірних залізобетонних фундаментів під колони масою 8,4 т

Монтаж фундаментів починають тільки після приймання підготовленої основи, а саме:

земляну основу вирівнюють шляхом зачищення при піщаних ґрунтах чи підсипання піску, якщо фундаменти влаштовують на інших ґрунтах. Товщина піщаного підсипання повинна бути не менше 5 і не більше 15 см. Застосовується крупний пісок без домішок мулу чи пилуватих частинок. Підсипання здійснюють і за межами майбутніх фундаментів: не менше 10 см з кожної сторони.

сильно ослаблений ґрунтовими водами чи атмосферними опадами ґрунт ущільнюють шаром щебеню на дьогті чи гравію товщиною 10 см, утрамбовують.

Піщана чи бетонна підготовка буде забезпечувати рівномірну передачу навантаження від споруди на основу.

Монтаж окремо розташованих фундаментів стаканного типу під залізобетонні колони ведуть у такій послідовності:

після підготовки основи розмічають осі фундаментів, які виносять на обноску з наступною розміткою осей на місці розташування фундаменту. Для цього на обновці натягують осьові струни і з допомогою виска переносять точки їх перетину на дно котловану чи траншеї;

перевіряють рівень дна стакана фундаментів, розташованих в зоні влаштування. Від точок перетину осей фундаменту рулеткою чи шаблоном розмічають положення бокових граней кожного стакана. Це положення закріпляють трьома кілочками чи металевими штирями, забитими в ґрунт;

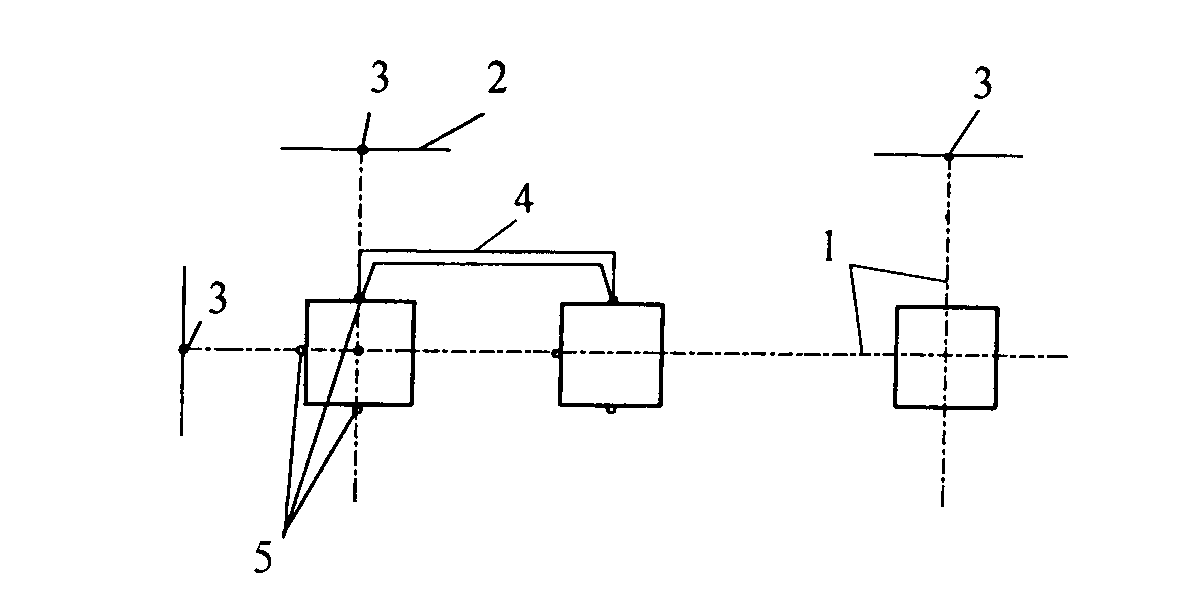

Рис. 7. 1 – головні осі будівлі; 2 – обноска; 3 – цвяхи, які показували положення осей;

4 – шаблон; 5 – кілочок, штирі.

фундаментний блок заводять краном на проектні осі, центрують по забитих кілках і опускають на місце установлення. При цьому риски на фундаменті мають збігатися з рисками на кілках або скобах.

Положення фундаментів у плані перевіряють теодолітом, який встановлюють над першим фундаментом у точці перетину поздовжньої і поперечної осей будівлі, і наводять на риски останнього фундамент у в ряду, який контролюється. Потім послідовно перевіряють усі фундаменти ряду і позначають на них дійсне положення осей. Відповідність висотних позначок фундаментів і дна стаканів перевіряють теодолітом відносно тимчасових реперів. Після цього усі вимірювання (дійсне положення осей, розміри між фундаментами, розміри стаканів і їхніх позначок) наносять на виконавчу геодезичну схему.

Влаштування монолітних залізобетонних фундаментів під обладнання

Процес зведення фундаментів із монолітного залізобетону включає розмітку осей фундаментів, влаштування опалубки, збирання і влаштування арматури і бетонування. Вибір технології зведення фундаментів залежить від конструктивних рішень фундаментів і самого технологічного обладнання і механізмів.

На вибір типу опалубки впливає вигляд конструкцій, що бетонуються, і їх повторюваність. Вибирають опалубку на основі техніко-економічних розрахунків по можливим варіантам. Визначаючі показники ─ затрати матеріалів і праці, собівартість одного обороту опалубки.

При великій повторюваності фундаментів невеликого об’єму і простої форми застосовують інвентарні металеві блок-форми, які встановлюються на місце краном. Блок-форми можуть виготовлятися нероз’ємними, роз’ємними і трансформованими; останні змінюють свої розміри і форму шляхом розсунення з наступною фіксацією елементів спеціальними пристроями. В окремих випадках може застосовуватися стальна інвентарна опалубка із просторових блоків чи крупних щитів, нез’ємна опалубка із плоских чи просторових залізобетонних елементів, дрібно- і крупнощитова опалубка з палубою із водостійкої фанери.

Монтаж арматури виконують укрупненими елементами у вигляді сіток і просторових каркасів. Нижню арматурну сітку фундаменту влаштовують до монтажу опалубки. Для створення захисного шару бетону встановлюють фіксатори у шаховому порядку з кроком 1 м. Потім встановлюють арматурні каркаси і закріпляють їх за допомогою фіксаторів. Тимчасові кріплення з каркасів знімають після їх зварення до сітки підошви фундаменту. Окремі стержні сіток і каркасів на місці їх влаштування необхідно з’єднати на зварці. По завершенню опалубних робіт на захватці приступають до встановлення опалубки.

Перед укладкою бетонною суміші необхідно ретельно підготувати ґрунтову основу. Рихлі, органічні і подібні ґрунти повинні бути видалені, місця перекопки ґрунту слід заповнити ущільненим піском чи щебенем.

Для досягнення монолітності залізобетонних фундаментів бетонування необхідно вести безперервно, не допускаючи утворення швів. Бетонну суміш укладають шарами товщиною 20-50 см, кожен наступний шар укладають після ущільнення попереднього і, як правило, до початку його схвачування. Подача бетону в опалубку здійснюється автокраном КС-3575 за допомогою інвентарної механізованої бадді-бункера (із дозатором) типу “Туфелька” об’ємом 1,2 м. Для ущільнення бетону використовується глибинний вібратор ИВ-47, для зварювання каркасів зварювальний трансформатор СТН-500.

При бетонування фундаментів проводиться відбір і перевірка бетону по міцності у встановленому порядку. Всі види робіт повинні фіксуватися в “Загальному журналі виконання робіт” і оформлятися відповідними “Актами на приховані роботи”.

Монтаж залізобетонних колон

До монтажу колон необхідно:

засипати пазухи фундаментів;

нанести по 4 граням на рівні верхньої площини фундаментів риски установочних осей;

закрити стакани фундаментів щитами для захисту від забруднення;

влаштувати дороги для проїзду монтажного крана і автомобілів;

підготувати майданчики для складання колон у місцях їх влаштування;

доставити в зону монтажу необхідні монтажні засоби, пристрої і інструменти;

перевірити положення всіх закладних деталей колон;

нанести риски установочних осей на бокових гранях колон.

Колони попередньо розкладають у місцях монтажу на дерев’яних підкладках товщиною не менше 25 мм. Розкладку колон проводять таким чином, щоб кран з монтажної стоянки міг влаштувати їх в проектне положення без зміни вильоту стріли. Перед монтажем кожну колону необхідно оглянути з тим, щоб вона не мала деформацій, пошкоджень, тріщин, раковин, сколів, оголеної арматури, напливів бетону. Необхідно перевірити геометричні розміри колон, наявність монтажного отвору, правильність встановлення стальних закладних деталей.

Стропування колони здійснюють за монтажні петлі, за монтажний стержень, який пропускається в спеціальний отвір колони. Широко застосовують фрикційні захвати чи різні само балансуючі траверси, які дозволяють опускати колону на фундамент вертикально. Всі вони повинні забезпечувати дистанційне розстропування, яке виключає необхідність підйому робочого до місця стропування після влаштування колони в стакан фундаменту. Колони за допомогою монтажного крану опускають в стакан фундаменту на залізобетонні підкладки чи на вирівнюючий шар бетонної суміші.

Вивірку і тимчасове закріплення встановлених в фундаменти колон здійснюють за допомогою комплекту монтажного оснащення. Проектне положення низу колони на дні стакана фундаменту, тимчасове кріплення і вивірка колон по вертикалі здійснюються з допомогою клинових вкладишів.

Стійкість колон після влаштування забезпечують тимчасовими кріпленнями, частіше всього кондукторами чи клиновими вкладишами. Вивірку і виправлення колон по вертикалі виконують з допомогою домкратів; при цьому відхилення від вертикалі і зміщення осей колон в нижньому перерізі не повинно перевищувати нормативних величин.

Інвентарний клиновий вкладиш складається з корпуса з гайкою і ручкою, гвинта і клину, підвішеного на шарнірі. Клинові вкладиші встановлюють в зазори між гранями колон і стінками стакана фундаменту. При зазорах більше 90 мм застосовують додаткові вставки. Перед закладенням шва між колоною і фундаментом бетонною сумішшю на клиновий вкладиш встановлюють огородження, яке виймають із стакана відразу після ущільнення жорсткої бетонної суміші чи після початку схвачування при звичайних сумішах.

Для тимчасового закріплення колон застосовують кондуктори різноманітних типів. Умови застосування різного виду кондукторів, порядок виконання робіт по влаштування і вивірці колон з їх застосуванням оговорюється проектом виконання робіт.

Після вивірки колон закріплення їх в проектному положенні здійснюють шляхом бетонування швів бетонною сумішшю на швидкотверднучому безосадковому цементі за допомогою пневмонагнітача. Клинові вкладиші виймають тільки після набуття бетоном шва міцності, яка вказана в проекті виконання робіт чи по досягненні бетоном 50 % проектної міцності.

При монтажі колон необхідно перевіряти відмітку дна стакана фундаменту, суміщення риски на грані в нижній частині колони з розбивочною рискою на верхній грані фундаменту, вертикальність колон, відмітки кранової консолі оголовка колони. Суміщення осей колони і розбивочних осей необхідно контролювати по двом осям, вертикальність колони повинна бути забезпечена за допомогою одного чи двох теодолітів по двох розбивочних осях чи зеніт-пристроєм методом вертикального проектування. Відмітки опорних майданчиків для підкранових балок і ферм контролюють методом геометричного нівелювання.

Монтаж залізобетонних колон проводиться гусеничним краном МКТ-25 БР.

Монтаж залізобетонних ферм прольотом 24 м і ребристих плит покриття розміром 12×3 м

Монтаж конструкцій запроектовано виконувати краном КС-5363. Метод монтажу – комбінований, тобто за одну проходку крана виконується монтаж чергової ферми і всіх плит, що закривають комірку 12×24 м.

Розкладку ферм проводять таким чином, щоб кран з монтажної стоянки міг встановлювати їх в проектне положення без зміни довжини вильоту стріли. Для забезпечення стійкості ферм на землі їх складують в спеціальні касети. Перед монтажем конструкції необхідно оснастити захисним канатом і відтяжками.

Для стропування ферм повинні застосовуватися траверси, які оснащені захватками з дистанційним автоматичним чи напівавтоматичним розстропуванням.

При підйомі ферми її положення у просторі регулюють з допомогою відтяжок. На висоті приблизно 0,6 м над місцями спирання ферму приймають монтажники (які знаходяться на монтажних майданчиках, прикріплених до колон), наводять її по осьовим рискам і встановлюють в проектне положення. Потім зварюють закладні деталі, після чого виконують розстропування ферми.

Ферми слід встановлювати в проектне положення, суміщаючи осьові риски на їх кінцях з рисками на опорних поверхнях нижчележачих конструкцій. Розкріплення елементів виконують за допомогою кондукторів, попередньо влаштованих на оголовках колон.

Після підйому, влаштуванні і вивірки першу ферму розкріпляють розчалками, які закріпляють за переставні інвентарні якорі чи попередньо влаштовані і замонолічені колони. Після встановлення першої пари ферм на них укладають і закріпляють 3-4 плити покриття для створення початкової жорсткої системи. Потім знімають всі елементи тимчасового кріплення, тобто всі інвентарні розпори і розчалки видаляють по мірі укладання і при варення плит покриття. Одночасно з фермами слід встановлювати всі передбачені проектом постійні в’язі.

Монтаж плит виконують в одному потоці з фермами, тому одразу після влаштування чергової ферми укладають черговий ряд плит.

При безліхтарній покрівлі плити покриття рекомендується укладати від одного кінця ферми до іншого, починаючи зі сторони раніше змонтованого прольоту. Плити покриття укладають по розмітці на верхніх поясах ферм з метою забезпечення проектного положення їх в плані на кроквяній конструкції.

Перша плита покриття, встановлена на кроквяні конструкції, приварюється в чотирьох опорних вузлах. Закладні деталі кожної наступної плити не менше чим в трьох вузлах обпирання повинні бути приварені до закладним деталям верхнього пояса ферми (четвертий кут плити виявляється недоступним для зварювання).

При укладці в кожній комірці першої плити один монтажник знаходиться на плиті, укладеній в суміжній комірці, другий ─ на сходах-площадці, яка навішена на колону. Потім обоє монтажників переходять на знов укладену плиту для приймання і укладання наступної.

Крайні плити покриття повинні оснащуватися інвентарною конструкцією огородження. Шви між плитами зашпаровують цементно-піщаним розчином на швидкотверднучому цементі чи дрібнозернистій бетонній суміші.

Складання плит покриття здійснюється в робочій зоні монтажного крана разом з іншими елементами, які входять в монтажний потік. Плити укладаються в штабеля до 8-9 шт., інколи влаштовують штабеля з обох сторін від монтажного крана. Необхідно, щоб на цих штабелях всі плити укладались повністю в прольоті, що монтується. Тільки для плит покриття , як найбільш легких елементів каркаса, допустима зміна вильоту крана при укладці елементів на дві сусідні ферми.

Розпірку між фермами знімають після укладки і приварки до ферми закладних деталей плити, укладеної у розпірки.

Одночасно необхідно робити замонолічування всіх стиків, з використанням розчино і бетононасосів для подачі розчину та бетону. Марка бетону для замонолічування не повинна бути нижче М150 на дрібному заповнювачі фракції 5-10 мм.

Монтаж стінових панелей

Монтаж стінових панелей виконується автокраном КС-5373 в самостійному монтажному потоці після монтажу каркаса і покриття всієї будівлі чи частини її. Панелі зовнішніх стін прийняті довжиною 6 м при висоті 1,2 і 1,8 м.

Для вивантаження з транспортних засобів і встановлення панелей стін в касети застосовують самостійні крани, частіше автомобільний. Розташовувати касети в декілька рядів вздовж будівлі і тим самим розширяти монтажну зону нераціонально.

Панелі стін монтують ділянками між колонами на всю висоту будівлі. При цьому стропування панелей довжиною 6 м виконується двохвітковим стропом. Ширина зони монтажу, проїзду для транспортних засобів, які доставляють стінові панелі, зони роботи крана залежать від технології виконання монтажних робіт, від місця розташування касет з панелями і інших факторів. Найменша ширина зони для виконання монтажних робіт буде у випадку, коли касета зі стіновими панелями розташована між краном і стіною, що монтується; при цьому в касеті повинно бути досить панелей для влаштування стіни на всю висоту.

По існуючій технології монтажники вивіряють і закріпляють панелі з внутрішньої сторони будівлі. При можливості проїзду всередині будівлі в якості робочих місць монтажників доцільно використовувати два підйомника на базі автомобілів. Це дозволяє монтажникам приймати кожну панель в місцях її з’єднання з колонами. При відсутності підйомників в якості робочого місця можна застосовувати підмості і люльки. У випадку неможливості проїзду всередині будівлі в якості робочих місць можуть бути використані само підйомні люльки.

Монтаж повинен виконуватися тільки після улаштування всіх фундаментних балок, виконання гідроізоляції фундаментів, зворотної засипки ґрунту з його ущільненням, монтажу елементів вводів усіх видів комунікацій.

Виконання монтажу стінових панелей повинно бути узгоджено з послідовністю встановлення віконних блоків. При цьому необхідно перевірити горизонтальність і вертикальність панелей по рискам висотних і інших позначок. Товщина швів визначається з урахуванням типу прийнятих у проекті прокладок.

При геодезичній перевірці точності виконання робіт контролюється: для панелей першого ряду − суміщення нижньої грані панелі з рисками розбивочних осей; суміщення граней встановлюваних рядом чи одна над другою панеллю; вертикальність граней встановлюваного ряду стінових панелей.

При монтажу плит потрібно використовувати технологічні карти послідовності виконання окремих етапів робіт з урахуванням необхідності одночасного встановлення герметизуючи прокладок між панелями і наступним замонолічуванням швів розчином і мастиками, якими виконується герметизація стиків.

При встановленні зовнішніх панелей особливе значення має точність монтажу для виконання панелями не тільки огороджуючих, але і естетичні функції. Тому необхідні дотримання розмірів швів, певна якість їх обробки, збереження граней лицьових поверхонь.

Для розшивки горизонтальних швів чи нанесенні герметизуючих мастик зовні, заробляння вертикальних швів між панелями використовують підмості чи підйомні люльки, які розташовують із зовнішньої сторони прольоту після пересування монтажного крана на наступну стоянку.

Влаштування підлог у цеху

Бетонну основу і чисту мозаїчну підлогу товщиною 30 мм варто виконувати після влаштування підземних комунікацій і закінчення монтажу всіх огороджуючи конструкцій (включаючи металеві ворота і виконання скління в 2 скла віконних блоків); виконання цегельної кладки протипожежних перегородок − стін в цеху; встановлення основного важкого обладнання.

При цьому потрібно забезпечити:

необхідне ущільнення і проектні позначки поверхні ґрунту основи, її горизонтальність у межах встановлених допусків;

постачання щебеню на місце автосамоскидами.

Усадочні шви виконуються шляхом встановлення металевих смуг шириною 100 мм і товщиною 4-5 мм, які через 40 хвилин після укладки бетону повинні бути видалені. Після затвердіння бетону бокові грані смуг і деформаційні шви обробляються гарячим бітумом.

Ущільнення бетонної суміші підлоги виконується за допомогою віброрейки конструкції Главсевкавказстроя довжиною 4 м. Перевірка висотних позначок по маяках виконується за допомогою нівеліра, а перевірка горизонтальності і нерівності підлоги здійснюється за допомогою контрольної двохметрової рейки з рівнем. При виконанні робіт у зимовий час необхідно:

використовувати склад бетонної суміші відповідно до проектів будівельної лабораторії з контролю якості бетону;

здійснювати прогрів бетону до отримання ним міцності: при М200 – до 25%, при М300 – до 20 %;

забезпечувати швидкість остигання бетону не більше 10 ˚С/год;

застосовувати проти морозні добавки такі, як хлористий натрій, нітрат натрію, поташ в кількості (%) від маси цементу;

дотримуватися умови, щоб при укладці бетону його температура була не менше 15 ˚С;

при застосування попереднього електророзігріву бетону витрати води збільшувати на 6-8 %;

для прогріву бетону варто використовувати:

паропрогрів насиченим паром під укритим брезентом (“парова сорочка”);

систему “тепляків” із двох шарів брезенту і полімерної плівки з використанням теплогенераторів і калориферів.

В склад мозаїчної суміші входить звичайний чи білий портландцемент, а також кам’яна (мармурова) посипка і при необхідності – пігмент.

Мозаїчний шар укладають після набуття розчином нижнього шару необхідної міцності. Спочатку влаштовують маякові рейки (при одноколірному покритті) чи жилки із скла, латуні, алюмінію по визначеному малюнку (при багатокольоровому покритті). Потім укладають мозаїчний розчин. В однокольоровому покритті роботи ведуть через полосу, заповнюючи пропущені через 1-2 діб. В багатокольорових покриттях розчин укладають між жилками поступово. Ущільнюють мозаїчний шар віброрейками, площадковими вібраторами, трамбівками і загладжують гладилками.

Через 3-5 діб після укладки мозаїчного шару поверхню обдирають і шліфують шліфувальними машинами з різноманітними абразивними кругами. Щоб досягти великої якості обробки, поверхню підлоги полірують повстяними чи тканинними кругами з посипкою її окису хрому.

Цегляна кладка

Для кам'яної кладки стін використовується цегла одинарна, керамічна М100 і розчин цементний важкий М50. Для виконання цегляної кладки влаштовуються інвентарні підмости і металеві трубчасті ліса. Подача розчину в інвентарні бадді, на робоче місце, здійснюється за допомогою штукатурних станцій СО - 57, а подача цегли виконується в інвентарних піддонах. Армування кладки, стовпів, стиків, влаштування стиків із колонами і зовнішніми огороджуючими конструкціями виконується відповідно до вказівок до робочих креслень.

Незалежно від прийнятої системи перев’язки потрібні ряди кладки − перший і останній, а також на рівні обрізів стін і стовпів, у виступаючих елементах, під опорними частинами плит і інших конструкцій – викладати тичками із цілої цегли.

Штукатурні роботи

Штукатурні роботи — це процес покриття конструкцій або їхніх окремих елементів шаром різноманітних за складом будівельних розчинів (мокра штукатурка) або штукатурними листами заводського виготовлення (суха штукатурка).

Виконують штукатурні роботи з метою вирівнювання поверхні конструкцій та надання їй належної макроструктури для наступних оздоблювальних робіт (звичайна штукатурка), вирівнювання поверхні з одноразовим створенням декоративних якостей (декоративна штукатурка), а також утворення спеціальних властивостей (спеціальна штукатурка).

Остання може бути: гідро-, тепло-, звуко-, газоізоляційною або рент-генозахисною.

Даний вид робіт необхідно проводити в закритому приміщенні при температурі повітря не нижче 10 ˚С з використанням риштування для цегляної кладки стін, після виконання всіх прихованих розведень.

Процес оштукатурювання поверхонь складається з таких основних операцій: підготовки поверхні, нанесення штукатурного розчину, його розрівнювання, затирання або загладжування, влаштування декоративних обрамлень, оформлень кутів, одвірків та луток.

Виробничий контроль якості будівельно-монтажних робіт охоплює: вхідний контроль робочої документації, будівельних матеріалів, виробів і напівфабрикатів та обладнання; операційний контроль окремих будівельних процесів і операцій; приймальний контроль закінчених робіт і конструкцій.

При вхідному контролі будівельних конструкцій, виробів і напівфабрикатів здійснюють їх зовнішній огляд, перевіряють відповідність їх проекту, вимогам стандартів і нормативним документам, а також наявність і зміст супроводжувальних документів, паспортів і сертифікатів.

Операційний контроль здійснюють відповідно до вимог будівельних норм, технологічних карт і схем операційного контролю, де наведено номенклатуру операцій і процесів, що підлягають контролю, відповідальні особи і служби, межі допустимих значень конструктивно-технологічних параметрів (допуски), методи і технічні засоби контролю, а також обсяги контролю і його періодичність.

У процесі приймального контролю перевіряють: додержання технологічних допусків, правил виконання робіт та виконання вимог будівельних норм, технічних умов і проекту; наявність паспортів і сертифікатів на будівельні матеріали, вироби і напівфабрикати та відповідність якісних характеристик їх державним стандартам та вимогам проекту, а також лабораторні випробування і їхні результати; наявність і правильність заповнення журналів виконання робіт; точність геодезичного розбивання і фактичне положення конструктивних частин та інші параметри і вимоги.

Приймання прихованих робіт оформлюють актами й оцінюють спільно з представниками технічного нагляду замовника. Акти огляду прихованих робіт складають на закінчений процес і безпосередньо перед початком наступних робіт. Виконання робіт заборонено, якщо відсутні акти огляду попередніх прихованих робіт.

Малярні роботи

Малярні роботи – це нанесення на поверхню частин будівлі і споруди лакофарбувального шару, який при висиханні утворює плівку. Лакофарбувальні покриття захищають металеві поверхні від корозії, а оштукатурені поверхні и деревину – від руйнування.

Дані роботи здійснюються відповідно до загальних правил виконання малярних робіт у місцях, де закінчені всі монтажні, штукатурні і спеціальні роботи, установлені металеві конструкції.

Металеві поверхні очищають від ржавчини, п’ятен, пилу, застосовуючи сталеві скребки, привідні і ручні металеві щітки. При великих поверхнях можна використовувати термічні чи хімічні способи очищення. Очищені поверхні ґрунтують.

Прибуваючі на будівельний майданчик матеріали для фарбування поверхонь проходять вхідний контроль. Вони повинні відповідати вимогам діючих стандартів і технічним умовам на ці матеріали.

Фарби перевіряють на колір, фарбуючи здатність, в’язкість, швидкість висихання, стиранність шару.

Пофарбовані напівфабрикати централізованого виготовлення повинні зберігати фарбуючи здатність при розбавленні до робочої в’язкості (робоча в’язкість 15…50 с). Час висихання пофарбованих складів при температурі 18…22˚С не повинен перевищувати 12 годин.

В процесі робіт здійснюють операційний контроль. Контролюють якість підготовки поверхні, послідовність і якість нанесених шарів згідно з вимогами проекту. Кожен наступний шар наносять тільки після висихання попереднього (виключення – якщо оброблення поверхні виконують по свіжо нанесеній фарбі).

При підготовці поверхні під фарбування водними малярними складами перше ґрунтування виконують перед частковою підмазкою окремих дефектів на очищених і згладжених поверхнях. Потім поверхні ґрунтують перед нанесенням кожного повторного шару шпаклівки і перед фарбуванням. Ґрунтування миловарним чи квасцовим складом наносять механізованим способом, а мідно-купоросовий склад – тільки ручним, так як він сприяє корозії механічної апаратури, а розпилювання його шкідливе для здоров’я робочих. При ручному способі нанесення ґрунтування використовують валики чи пензлі. Пензлі дозволяють краще втирати ґрунтуючий склад в пори поверхні, забезпечуючи цим більш міцне зчеплення малярних складів з основою.

Покрівельні роботи

Включають:

влаштування гідро- і пароізоляції з одного шару руберойду РМ-350 на бітумній мастиці по заздалегідь підготовленій і вирівняній поверхні плит. Для виконання робіт необхідно загнути всі монтажні петлі, видалити нерівності і замонолітити розчином М150 всі шви, вибоїни та інші дефекти. Поверхня повинна бути чистою і сухою;

укладку керамзитового гравію М400 товщиною шару 20 см, постачання якого здійснюється гусеничним краном МКГ-25БР в спеціальних баддях із механізованим дозатором роздачі і розвантаження;

влаштування асфальтобетонної вирівнюючої стяжки товщиною 4 см з гарячої асфальто-піщаної суміші. Подачу суміші здійснюють за допомогою крана МКГ-25БР, а його ущільнення за допомогою легких авто (електрокатків) ДУ-10А;

влаштування п’ятишарового рулонного покриття з руберойду РМ-350 на бітумній мастиці зі створенням верхнього захисного шару з дрібнозернистого гравію і кварцового піску фракцій до 5-10 мм, який втоплюється у бітумну мастику. Для подачі матеріалів використовується кран МКГ-25БР, вантажопідйомник МГП-1000, моторолери-вантажоперевізники з кузовом-бункером об’ємом до 0,15 м3.

Руберойд виготовляють прописуванням покрівельного картону нафтовими бітумами з наступним нанесенням на обидві сторони полотна покрівельного нафтового бітуму. Для підвищення якості руберойду у покривні шари вводять полімери, антисептики. Поверхню руберойду з однієї чи двох сторін покривають суцільним шаром посипок. Незалежно від виду посипки руберойд повинен мати із зовнішньої сторони чисту непосипану кромку шириною 70 мм.

Рулонні покрівлі укладають потоковим методом з найменшими розривами у часу між окремими процесами при виконанні основи і рулонного килима.

Рулонні матеріали перемотують і очищають від посипки на машинах СО-98, СО-98А. Якщо вони призначені для верхнього шару покрівлі, їх очищають смугами по ширині нахлисту.

Для підвищення якості приклеювання рулонних матеріалів стяжки ґрунтують холодними бітумними ґрунтовками (суміш розплавленого бітуму з керосином). Готова ґрунтовка при температурі 16-20˚С повинна бути рідкою і однорідною. При нанесенні ґрунтовки на свіжоукладену стяжку останню не потрібно захищати від сонячного проміння, так як утворена плівка ґрунтовки перешкоджає випаровуванні води із розчину.

Для покрівельних робіт застосовують різноманітні механізми. Наклеювальна машина складається із утепленого багатосекційного бака місткістю 30 л і катка. Ці елементи шарнірно зв’язані між собою рамою машини.

При влаштування покрівель на холодних мастиках її наносять за 30-40 хвилин до наклеювання килима. Укладений килим ретельно розрівнюють і укатують по декілька разів. Відлиплі кінці прижимають катком. Кожен наступний шар укладають через 12-24 години, а в теплу пору через 45 хвилин. Це необхідно для нормального склеювання окремих шарів між собою і з основою.

При влаштування рулонних покрівель доцільно застосовувати для першого ряду перфорований руберойд з отворами діаметром 20 мм, розташованими у шаховому порядку з кроком в ряду 100 мм, з відстанями між рядами 100 мм. Шар перфорованого руберойду укладають на ґрунтовану основу. Потім наносять шар мастики і настилають наступний шар руберойду.

При нанесенні мастики, як правило, отримують точкове приклеювання першого шару в місцях перфорації. При цьому вирівнюється тиск водяного пара в підпокрівельному просторі, видаляється волога із товщини конструкції даху, попереджається тріщиноутворення і розрив покрівельного килима.

Останній шар покрівлі для підвищення її експлуатаційних якостей красять мастикою і посипають броньованим матеріалом (мілким гравієм, крупним піском).