- •Оглавление

- •Предисловие

- •Глава і основы механики печных газов

- •§ 1. Элементы теории подобия

- •§ 2. Общие сведения о свойствах и движении жидкостей и газов

- •§ 3. Статика газов

- •§ 4. Динамика газов

- •§ 5. Движение газов в рабочем пространстве металлургических печей

- •Глава іі основы теплопередачи

- •§ 1. Характеристика процессов теплообмена

- •§ 2. Конвективный теплообмен

- •§ 3. Теплопроводность

- •§ 4. Теплообмен излучением

- •Глава ііі нагрев металла

- •§ 1. Окисление и обезуглероживание стали

- •§ 2. Основы рациональной технологии нагрева стали

- •§ 3. Расчет нагрева металла

- •Глава IV топливо и его сжигание

- •§ 1. Характеристика топлива

- •§ 2. Основы теории горения топлива

- •§ 3. Устройства для сжигания топлива

- •Глава V материалы и строительные элементы печей

- •§ 1. Огнеупорные материалы

- •§ 2. Теплоизоляционные материалы

- •§ 3. Строительные материалы и металлы, применяемые для печей и их элементов

- •§ 4. Строительные элементы печей

- •§ 5. Сооружение печей

- •Глава VI утилизация тепла в метал- лургических печах

- •§ 1. Характеристика методов утилизации тепла в металлургических печах

- •§ 2. Утилизация тепла отходящих дымовых газов с целью предварительного подогрева газа и воздуха

- •§ 3. Утилизация тепла отходящих дымовых газов в теплосиловых устройствах

- •§ 4. Охлаждение печей

- •Глава VII очистка дымовых газов

- •§ 1. Характеристика газоочистных устройств

- •§ 2. Очистка газов доменного производства

- •§ 3. Очистка газов в сталеплавильном производстве

- •§ 4. Очистка газов в ферросплавном производстве

- •ГлаваViii топливные печи и конвертеры,

- •§ 1. Классификация и общая характеристика тепловой работы печей

- •§ 2. Доменные печи

- •§ 3. Сталеплавильные агрегаты

- •§ 4. Нагревательные печи прокатных цехов

- •§ 5. Термические печи прокатных цехов

- •Глава IX электрические печи, применяемые

- •§ 1. Характеристика процесса электрического нагрева

- •§ 2. Дуговые и плазменные печи

- •§ 3. Индукционные печи

- •§ 4. Печи сопротивления

- •§ 5. Электронно-лучевые печи

- •Глава X пуск, эксплуатация и ремонт печей

- •§ 1. Пуск и разогрев печей

- •§ 2. Эксплуатация печей и уход за ними

- •§ 3. Ремонт печей

- •§ 4. Техника безопасности при эксплуатации печей

- •Рекомендательный библиографический список

- •Условные обозначения

- •Предметный указатель

§ 4. Печи сопротивления

Плавильные печи сопротивления

Плавильные печи сопротивления до недавнего времени не использовались при производстве черных металлов, поскольку сравнительно высокая температура плавления стали требует и высокотемпературных материалов для изготовления нагревательных элементов сопротивления, а самые жароупорные из них могут надежно работать до 1250 – 1350°С. Только графитовые нагревательные элементы получили распространение в печах сопротивления косвенного действия (так называемых печах Таммана) для плавки черных металлов в лабораторных условиях.

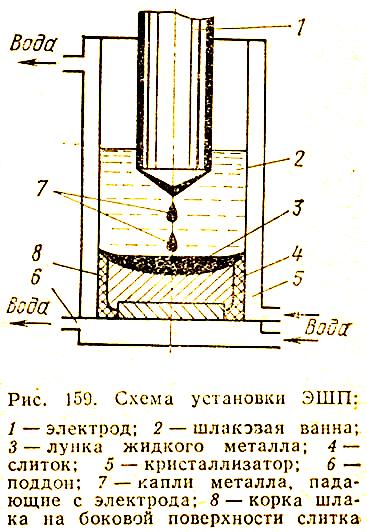

Разработка Институтом электросварки им. Е. О. Патона АН УССР процесса электрошлакового переплава (ЭШП) стали и широкое внедрение этого процесса в промышленность создали основу для использования в черной металлургии плавильных печей типа сопротивления с жидким рабочим телом. Принцип действия ЭШП основан на расплавлении расходуемого электрода за счет тепла, выделяющегося при протекании электрического тока через электропроводную шлаковую ванну, в которую погружен электрод (рис. 159). При расплавлении электрода образуется лунка жидкого металла в верхней части слитка, затвердевающего в водоохлаждаемом медном кристаллизаторе. Для того, чтобы включить такую установку, либо заливают на дно кристаллизатора жидкий шлак, либо (реже) на поддон кристаллизатора помещают затравку (стальную пластину), и электрод, подлежащий переплаву, опускают и засыпают твердым шлаком. После этого подают напряжение, температура быстро возрастает и шлак плавится.

По мере расплавления шлака электрод приподнимают и режим стабилизируется. Тепло выделяется при протекании электрического тока через жидкий шлак, разогревая его до 1750 – 2000°С. Происходят нагрев и оплавление электрода, погруженного нижним концом в шлаковый расплав. Оторвавшиеся капли металла, проходя через слой химиче-. ски активного шлака, очищаются от серы, неметаллических и газовых включений.

Шлак также защищает образующийся слиток от контакта с атмосферой воздуха. Длина слитка постепенно растет по мере затвердевания расплава в кристаллизаторе. При этом на боковой поверхности слитка образуется тонкая шлаковая корочка, обеспечивающая изоляцию слитка от кристаллизатора и гладкую, не требующую затем обдирки его поверхность.

С табильное

протекание процесса поддерживается с

помощью автоматического регулятора,

управляющего механизмом подачи

расходуемого электрода в шлаковую ванну

и изменяющего подводимое напряжение.

табильное

протекание процесса поддерживается с

помощью автоматического регулятора,

управляющего механизмом подачи

расходуемого электрода в шлаковую ванну

и изменяющего подводимое напряжение.

Таким образом, установка ЭШП в период стабилизированного режима работает как печь сопротивления, в которой рабочим телом служит слой шлакового расплава. В качестве шлака применяют смеси, состав которых зависит от технологии плавки. Основой этих смесей является CaF2 с добавками А12О3 и СаО.

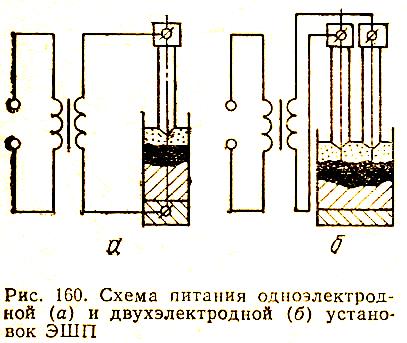

Печи ЭШП питаются переменным током промышленной частоты через понижающие трансформаторы (преимущественно однофазные). При одноэлектродной однофазной схеме питания (рис. 160, а) ток подводится к электроду и поддону. Недостаток этой схемы проявляется по мере повышения мощности установки ЭШП, так как повышается индуктивность короткой сети, сопровождающаяся понижением коэффициента мощности (уменьшается cos ).

Д ля

производства крупных слитков применяют

двухэлектродные или бифилярные установки

ЭШП (рис. 160, б),

в которых ток подводится к двум расходуемым

электродам.

ля

производства крупных слитков применяют

двухэлектродные или бифилярные установки

ЭШП (рис. 160, б),

в которых ток подводится к двум расходуемым

электродам.

При этом происходит одновременная плавка в одном кристаллизаторе двух изолированных один от другого электродов, которые присоединены к концам вторичной обмотки однофазного трансформатора. Цепь в этом случае также замыкается через расплавленный шлак, в котором выделяется тепло за счет протекания электрического тока.

При этом cos повышается, а расход электроэнергии снижается.

Удельный расход электроэнергии в установках ЭШП весьма высок и составляет 4400 – 5850 кДж/кг (1,2 – 1,6 кВтч/кг), поскольку велики потери тепла с водой, охлаждающей кристаллизатор, и излучением от зеркала жидкого шлака, имеющего очень высокую температуру.

Таким образом, ЭШП как процесс плавки металла в водоохлаждаемом кристаллизаторе является несовершенным в теплотехническом отношении. Он оправдан в тех случаях, когда к слитку предъявляют очень высокие требования. Поэтому ЭШП используется для вторичного рафинирующего переплава высококачественных сталей. Посредством этого процесса получают слитки круглого (в том числе полые цилиндры), квадратного и прямоугольного сечений с массой до 160 т.

По сравнению с вакуумногдуговым переплавом важным преимуществом ЭШП являются сравнительная простота его оборудования и значительно более низкая стоимость установки, а недостатком — меньшая степень очистки металла от газовых включений.

Нагревательные печи сопротивления

Нагревательные печи сопротивления уже получили ши. рокое распространение в машиностроении, в основном для термической обработки деталей, где их применение оправдано возможностями точного обеспечения заданного температурного режима нагрева. Широкомасштабный характер производства в черной металлургии накладывает жесткие ограничения на величину затрат на нагрев металла. Поэтому большая часть металла подвергается нагреву перед обработкой давлением или с целью термообработки в топливных печах, где затраты на нагрев ниже, чем в электрических печах. Однако повышение требований, предъявляемых к качеству нагрева, стремление к снижению потерь металла за счет окисления, особенно дорогих легированных марок стали, необходимость осуществления некоторых видов термообработки в специальных атмосферах являются теми факторами, которые делают применение электронагрева в черной металлургии в ряде случаев целесообразным. Для этой цели используются различные печи прямого и косвенного действия.

Печи сопротивления прямого действия

Эти устройства применяют для нагрева сравнительно длинных и тонких заготовок перед прокаткой и ковкой. Они имеют следующие достоинства: исключительно малое время нагрева заготовки, в результате чего практически не происходит обезуглероживание и рост зерна; потери металла с окалиной ничтожны; низкий удельный расход электроэнергии; электроэнергия не требуется при остановках стана; нагревательная установка безынерционна и может быть включена в любое время; высокая производительность и хорошее соответствие требованиям автоматического управления; снижение трудоемкости и улучшение условий труда

Поскольку в печах сопротивления прямого действия нагреваемое изделие включают непосредственно в питающую цепь через понижающий трансформатор и тепло выделяется в самом нагреваемом металле, этот метод нагрева может быть применен только для относительно длинных изделий, имеющих однородный состав и одинаковое сечение по всей длине. Только при этих условиях осуществим равномерный прогрев. Установлено, что применение прямого нагрева сопротивлением целесообразно, если длина заготовки превышает ее толщину (или диаметр) в 10 раз и более.

Так как тепло не подводится к нагреваемому телу извне, а выделяется в нем, разность температур по сечению в процессе нагрева очень мала и опасность термических напряжений не возникает. Поэтому скорость нагрева может быть выбрана большой, что позволяет достичь высокой производительности установок прямого нагрева. При высокой скорости нагрева тепловые потери малы, поэтому во многих случаях установки прямого нагрева могут быть выполнены без футеровки с сохранением достаточно высоких значений к.п.д.

О сновной

проблемой при осуществлении прямого

нагрева является трудность создания

надежных конструкций контактов,

удовлетворительно работающих при

больших значениях силы тока. При прямом

нагреве возникают также трудности

с измерением и регулированием температуры

нагреваемых заготовок. Схематическое

устройство печи сопротивления прямого

действия показано на рис. 161.

сновной

проблемой при осуществлении прямого

нагрева является трудность создания

надежных конструкций контактов,

удовлетворительно работающих при

больших значениях силы тока. При прямом

нагреве возникают также трудности

с измерением и регулированием температуры

нагреваемых заготовок. Схематическое

устройство печи сопротивления прямого

действия показано на рис. 161.

Имеется опыт длительной успешной эксплуатации печи сопротивления прямого действия для нагрева заготовок сечением до 100100 мм и длиной до 4 м перед прокаткой на проволочном стане. На этой установке нагревают в основном быстрорежущую сталь и сплавы с высоким содержанием никеля и хрома. Питание установки производится током промышленной частоты через понижающий трансформатор мощностью 4 МВА. Трансформатор и сменные контакты, в которых зажимается заготовка, охлаждаются водой. Зажим нагреваемой детали в контактах осуществляется при помощи пневматических или гидравлических цилиндров. Контроль за температурой нагрева заготовок ведут при помощи оптического пирометра, причем ток автоматически выключается по достижении заготовкой заданной температуры. Удельный расход электроэнергии составляет 900 – 1100 кДж/кг при производительности 6 т/ч. Производительность таких установок может достигать 50 т/ч. Печи подобного типа широко используются также в кузнечных цехах для нагрева перед ковкой заготовок удлиненной формы.

Печи сопротивления косвенного действия

Конструкции нагревательных печей сопротивления косвенного действия очень разнообразны. Их особенности обусловлены многими обстоятельствами, в первую очередь уровнем температуры в рабочей камере и характером работы печи — периодическим или непрерывным. Уровень рабочей температуры печи обусловливает выбор материала для нагревательных элементов, их выполнение и размещение в печной камере, а также наличие в низко- и среднетемпературных печах или отсутствие (в высокотемпературных) вентиляторов для интенсификации конвективного теплообмена.

В печах с температурой до 1250 – 1350°С используются металлические нагревательные элементы сопротивления, выполняемые из специальной ленты или проволоки. Из ленты делают зигзагообразные нагреватели, предназначенные для крепления на стенках, поду и своде. Проволочные нагреватели могут быть также изготовлены в виде зигзагов, укрепляемых на стенках, поду и своде печи. Эти нагреватели более надежны, чем часто изготовляемые из проволоки спирали. Обычно в промышленных печах для нагревателей применяют проволоку диаметром 3 – 7 мм. Спирали и зигзаги укрепляют на стенках и своде с помощью крючков или размещают на керамических полочках (на стенках), а на поду печи укладывают в специально предусмотренные пазы.

В печах с температурой до 1450°С применяют карборундовые стержни (силитовые нагреватели), а при температуре до 1650°С — U-образные элементы из дисилицида молибдена. Нагревательные элементы из карборунда и дисилицида молибдена сравнительно дороги и поэтому в высокотемпературных печах (с температурой 1300 – 1600°С) находят также применение криптоловые нагреватели, представляющие собой молотый графит или кокс, засыпанный в желоб из карборунда.

Чем компактнее нагреватели, тем легче их разместить в печи, но тем больше их взаимное облучение и меньше степень эффективного использования поверхности. Поэтому устанавливают практически рациональные размеры проволочных ленточных нагревателей. Эти размеры выбирают так, чтобы обеспечить размещение нагревателей в печи и их достаточную жесткость, а также создать хорошие условия, для передачи тепла от них к металлу. Исходя из этих же соображений (с учетом выбора размеров) принимают и условия размещения в печах силитовых нагревателей, элементов из дисилицида молибдена и криптоловых нагревателей. Расчет нагревательных элементов сопротивления рассмотрен во 2 томе этого учебника.

Как отмечено выше, конструкция печи во многом также обусловлена режимом ее работы, поскольку загрузка металла в рабочую камеру печи периодического действия или его транспортировка через камеру печи непрерывного действия требуют совершенно различных устройств.

Ниже рассмотрены некоторые типы нагревательных печей сопротивления косвенного действия, применяемые в черной металлургии.

Печи периодическогодействия

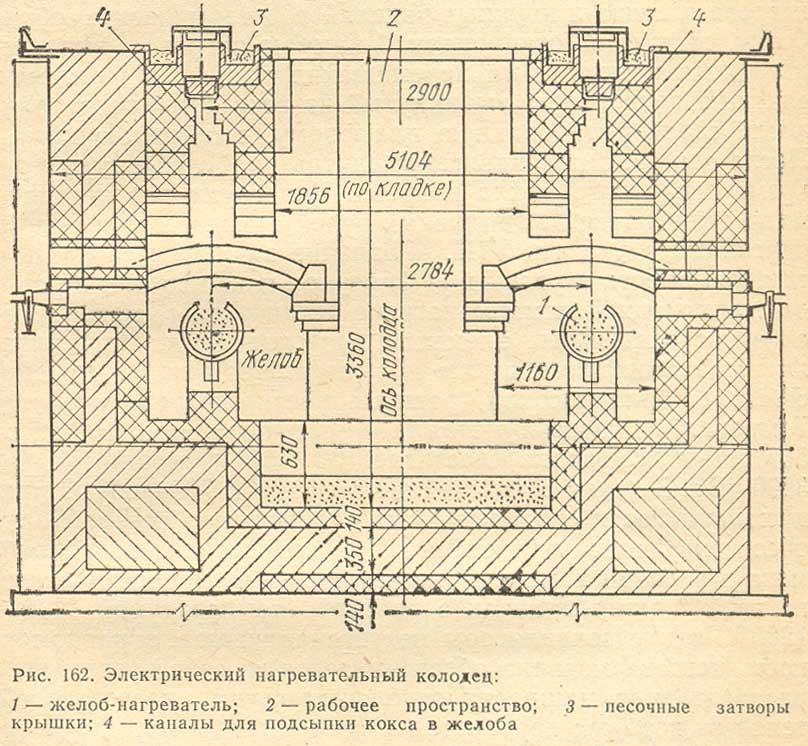

Электрические нагревательные колодцы применяют для нагрева слитков качественной стали перед прокаткой. Колодцы выполняют как печи сопротивления косвенного действия с криптоловыми нагревательными элементами, в качестве которых используют карборундовые желоба, засыпанные прокаленным нефтяным коксом с размером кусков 15 – 50 мм. Удельная мощность такого нагревателя, отнесенная к единице его теплоотдающей поверхности, достигает 100 кВт/м2, а максимальная рабочая температура равна 1500°С. Поскольку электрическое сопротивление кокса зависит от температуры, то питание электрических колодцев осуществляется через трансформаторы с регулированием вторичного напряжения.

На рис. 162 показано устройство рабочей камеры электрического нагревательного колодца. Главное преимущество электрических нагревательных колодцев перед топливными — это небольшой угар металла, не превышающий 0,3%, благодаря отсутствию окислительной атмосферы в рабочей камере. Кислород воздуха, просачивающегося в колодцы через неизбежные неплотности крышки, взаимодействует с раскаленным коксом, образуя оксид углерода и создавая тем самым газовую среду, защищающую сталь от окисления. Вследствие этого кокс в желобах постепенно выгорает и над желобами предусматриваются специальные отверстия для периодической подсыпки кокса. Расход кокса составляет 0,25 – 0,5 кг/т слитков.

Отсутствие потерь тепла с уходящими газами резко повышает тепловой к.п.д. электрических нагревательных колодцев по сравнению с топливными. Поэтому футеровку и тепловую изоляцию их рабочих камер выполняют гораздо более толстой, чем у топливных колодцев, с тем, чтобы сократить потери тепла через стенки.

В электрических нагревательных колодцах осуществляют нагрев слитков массой 3 – 18 т при общей садке 20 – 160 т в зависимости от размеров рабочей камеры. Удельный расход электроэнергии на нагрев металла зависит от температуры загружаемых слитков. Так, при подогреве слитков 5,5 т с начальной температурой 650°С до температуры прокатки удельный расход тепла составляет около 300 кДж/кг (0,08 кВтч/кг), а с температурой 750°С — около 75 кДж/кг (0,02 кВтч/кг). Потребление энергии при нагреве холодных слитков возрастает до 1300 кДж/кг (0,36 кВтч/кг). Поэтому электрические нагревательные колодцы наиболее эффективны для подогрева слитков горячего посада, поскольку в этом случае резко снижается расход электроэнергии — главный фактор, ограничивающий применение этих колодцев.

Сравнительный анализ стоимости нагрева слитков горячего посада в электрических колодцах и топливных колодцах с одной и двумя верхними горелками показал, что расходы на нагрев получаются сопоставимыми. Если учесть экономию металла, получаемую при снижении окалинообразования, то электронагрев слитков горячего посада оказывается экономически целесообразным и для рядовой стали. Однако, поскольку расход электроэнергии резко возрастает при снижении температуры посада слитков, применение электрических нагревательных колодцев неэкономично по сравнению с топливными для рядовых слитков холодного посада и может быть оправдано только в случае нагрева очень дорогого металла, потери которого с окалиной и брак по нагреву должны быть сведены к минимуму.

Печи с выдвижным подом, используемые обычно для нагрева слитков и крупных изделий под термическую обработку, состоят из стационарной камеры нагрева, выдвижного пода и механизма перемещения пода. Нагреваемые слитки загружают на выдвинутый из печи под, представляющий собой футерованную платформу, с помощью крана. После загрузки под вдвигают внутрь рабочей камеры на время очередного цикла нагрева. Конструктивно эти печи мало отличаются от топливных печей с выдвижным подом, описанных в § 5, гл. VIII. Различие заключается лишь в том, что вместо горелок или форсунок на стенках и на своде стационарной камеры нагрева установлены металлические нагревательные элементы сопротивления. Нагреватели устанавливаются также и в выдвижном поду, что способствует боле высокой равномерности нагрева металла. Температура нагрева металла в этих печах составляет от 500 до 900°С, садка достигает 60 т при мощности до 3600 кВт. В печах с рабочей температурой 700 – 800°С предусматриваются сводовые циркуляционные вентиляторы, обеспечивающие интенсификацию конвективного теплообмена в рабочей камере и повышение равномерности нагрева всей садки. В печах с рабочей температурой 1000 – 1200°С такие вентиляторы не устанавливают, а равномерность нагрева металла обеспечивается за счет правильного распределения мощности отдельных групп нагревателей, тепло от которых передается к поверхности металла преимущественно излучением.

Существенной особенностью электрических печей с выдвижным подом является более толстый слой тепловой изоляции на стенках и своде рабочей камеры, чем у топливных. Это обусловлено стремлением снизить потери тепла исходя из того, что затраты на генерацию того же количества тепла в электрических печах значительно выше, чем в топливных.

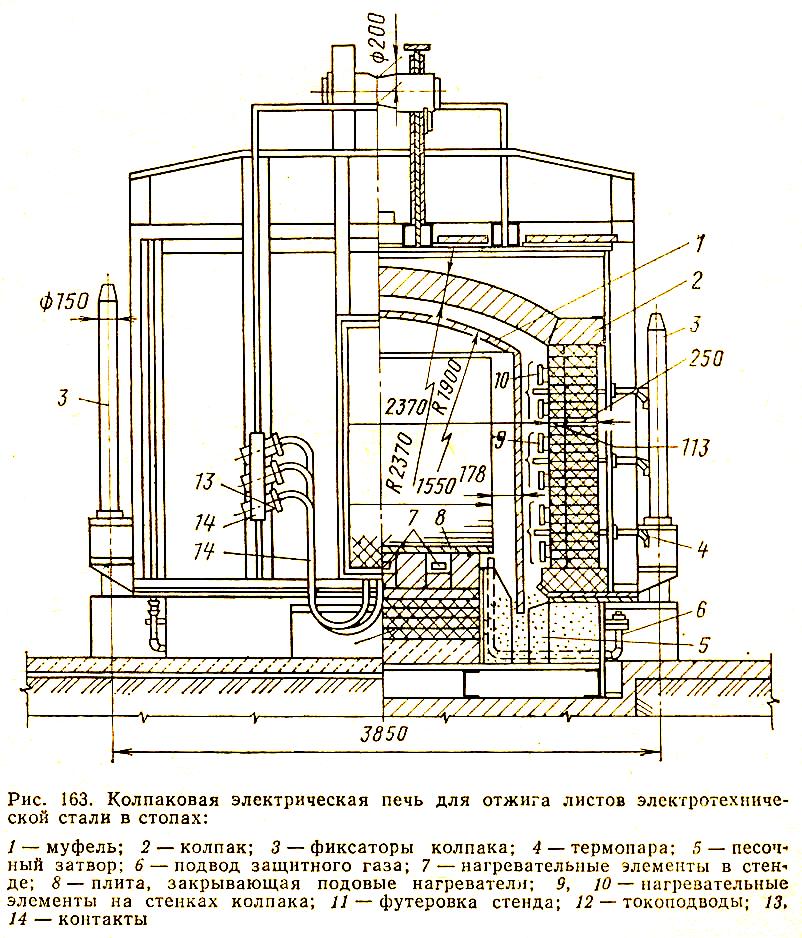

Колпаковые печи (аналогичные по принципу работы колпаковым топливным печам, описанным в гл. VIII, §5), получили распространение для высокотемпературного отжига электротехнической стали, осуществляемого обычно в водородной атмосфере. Металл в этих печах нагревается в виде либо стоп, либо рулонов. Печь для отжига листовой электротехнической стали в стопах показана на рис. 163. Она имеет следующие конструктивные элементы: стенд, на который загружаются стопы нагреваемого листового металла, закрываемый затем муфелем из жароупорной стали (под который вводится специальная атмосфера), и футерованный колпак прямоугольной формы с установленными на его внутренних стенках электрическими нагревателями сопротивления. После завершения нагрева и выдержки по заданному режиму колпак поднимают и переносят на другой стенд с подготовленной на нем садкой, а нагретый металл на первом стенде остывает под муфелем в атмосфере, предотвращающей его окисление и обезуглероживание. С учетом соотношения времени нагрева и выдержки ко времени остывания на один колпак приходится обычно два или три стенда. При этом (как во всех колпаковых печах) в каждом цикле отжига теряется лишь тепло, аккумулированное кладкой стенда, а тепло, поглощенное футеровкой колпака, сохраняется почти без потерь, так как при переносе колпака со стенда на стенд средняя по массе кладки температура не успевает существенно снизиться. Благодаря этому обеспечивается экономия энергии и снижается ее удельный расход, составляющий 1220 – 1400 кДж/кг (0,34 – 0,39 кВтч/кг).

В отличие от топливных колпаковых печей для отжига автолиста, в печи, показанной на рис. 163, не осуществляется принудительная циркуляция газа, так как пока не разработана конструкция вентилятора, надежно работающего при температурах порядка 1160°С. Поэтому отжиг металла, загружаемого на стенд в виде стоп, протекает значительно дольше. Поскольку между листами, сложенными в стопу, находятся газовые прослойки, которые снижают теплопроводность садки в поперечном направлении в 30 – 40 раз по сравнению с теплопроводностью стали, то тепло к стопе следует подводить с боков. Исходя из этого, главные нагревательные элементы сопротивления расположены на стенках колпака, а вспомогательные — в поду стенда для предотвращения отвода тепла через кладку стенда и недогрева низа садки. Так же, как и в колпаковых печах для отжига автолиста, здесь для герметизации подмуфельного пространства используется песочный затвор.

При габаритах садки 1,526 м и ее массе до 100 т мощность печи составляет 570 кВт, а рабочая температура достигает 1200°С.

Для отжига электротехнической стали в рулонах используются колпаковые электрические печи типа СГВ 16.20 и СГВ 20.12,5. Эти печи отличаются тем, что нагревательные элементы сопротивления установлены только на стенках колпака, а стенд выполнен с массивной футеровкой, но не обогреваемым. Муфель в этих печах не предусмотрен. В печи СГВ 16.20 на стенде размещают 6 рулонов массой до 7,5 т каждый в два ряда. Рулоны верхнего ряда устанавливаются на специальных подставках из хромоникелевой жаропрочной стали. В печи СГВ 10.12,5 на стенде устанавливают 4 рулона массой 11 т каждый в один ряд.

Печи СГВ 16.20 и СГВ 20.12,5 могут работать под вакуумом, с азотной и водородной атмосферой. Для уплотнения рабочего пространства предусмотрен двойной песочный затвор и вакуумное уплотнение из резиновой полосы, размещенной в водоохлаждаемой канавке по периферии стенда. Кожух колпака выполняется сварным, что обеспечивает его газоплотность.

Нагревательные колпаки имеют прямоугольную форму. Футеровка стенда и колпаков выполняется из легковесного высокоглиноземистого кирпича. На стенках колпака установлены зигзагообразные нагревательные элементы из проволоки, разделенные на три зоны по высоте стен. Нижние зоны имеют мощность по 250 – 275 кВт, верхняя — 150 кВт.

Производительность печей СГВ 16.20 и СГВ 20.12,5 (по стенду) составляет 200 – 250 кг/ч, а удельный расход электроэнергии 2750 кДж/кг (0,75 кВтч/кг).

Печи непрерывного действия

Из большого числа разновидностей печей сопротивления непрерывного действия в черной металлургии нашли применение печи с роликовым подом (используемые для термической обработки толстого листа, прутков, труб и сортового проката, а также бунтов проволоки и рулонов) протяжные печи (используемые для термической обработки жести, полосы из углеродистой стали, электротехнической стали и др.).

Печи сопротивления с роликовым подом отличаются от рассмотренных в гл. VIII, § 5 топливных печей с роликовым подом (см. рис. 140, 141) в основном тем, что вместо горелок на их стенах и на своде устанавливаются электрические нагреватели сопротивления. При нагреве металла в защитной атмосфере (например при светлом отжиге шарикоподшипниковых заготовок в виде труб, бунтов проволоки и т.п.), печи с роликовым подом оборудуются загрузочной и разгрузочной шлюзовыми камерами. После загрузки изделий в загрузочную камеру из нее откачивается воздух, а после этого камера заполняется инертным газом или специальной атмосферой. Затем производится передача металла в камеры нагрева и выдержки. Шлюзование металла в загрузочной и разгрузочной камерах нарушает непрерывность движения изделий в печи. В связи с этим время цикла термообработки и, соответственно размеры печи при ее заданной производительности определяются не только требуемой длительностью нагрева, выдержки и охлаждения металла в рабочей камере печи, но и временем пребывания металла в шлюзовых камерах.

Ролики, работающие в тяжелых условиях, выполняют обычно из хромоникелевых жаропрочных сталей. Расстояние между роликами обусловлено видом нагреваемых изделий; при нагреве коротких изделий оно составляет 1 – 2 диаметра ролика, а в печах для нагрева длинных изделий может быть доведено до 3 – 4 диаметров ролика, за исключением нагрева тонких листов или труб, когда возможно западание переднего торца нагреваемых изделий между роликами. Привод печного рольганга чаще всего выполняется групповым с помощью приводной цепи, звездочек, редуктора и электродвигателя. Подшипниковые узлы роликов (обычно охлаждаемые) оборудуются газоплотными коробками, в которые подается та же атмосфера, что и в рабочую камеру печи с тем, чтобы исключить образование в них газовоздушной смеси.

Удельный расход электроэнергии в роликовых нагревательных печах сопротивления колеблется в зависимости от вида термообработки и от производительности печи в пределах от 2750 до 4400 кДж/кг (0,75 – 1,2 кВтч/кг).

Протяжные печи сопротивления. Протяжные печи сопротивления косвенного действия, применяемые, как отмечалось выше, для термической обработки стальной полосы различного назначения и разной толщины, выполняются либо горизонтальными, либо вертикальными — башенного типа. В тех и других печах поддерживается неизменный во времени температурный режим, и лента, проходя последовательно через зоны нагрева, выдержки и регулируемого охлаждения, подвергается термической обработке по заданной технологии.

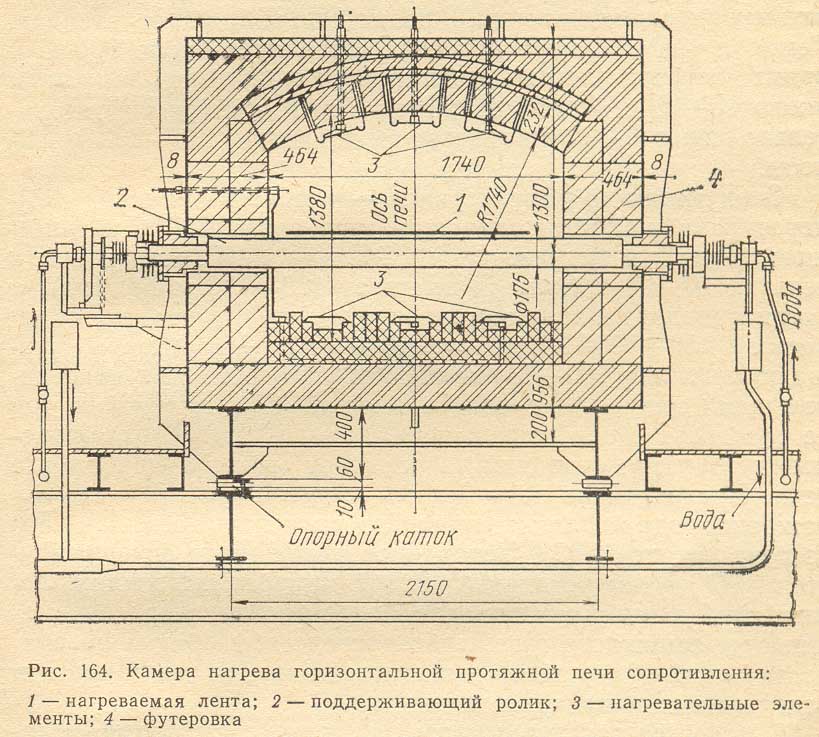

Протяжные горизонтальные печи представляют собой футерованные камеры, длина которых достигает нескольких десятков метров. Эти камеры снабжены роликовыми опорами для протягиваемой через них ленты, затворами в местах входа и выхода металла и электрическими нагревателями сопротивления, устанавливаемыми обычно на своде и на поду. Поперечное сечение камеры нагрева горизонтальной протяжной печи показано на рис. 164. Поддерживающие ленту ролики имеют водоохлаждае-мые подшипниковые узлы и приводятся во вращение с помощью цепного привода. В случае работы такой печи с защитной атмосферой повышенные требования предъявляются к кожуху, который должен обеспечивать газоплотность и поэтому выполняется цельносварным.

Расстояние между опорными роликами в протяжных печах составляет 0,5 – 1,4 м в разных камерах. В зоне охлаждения устанавливаются трубы, охлаждаемые продуваемым через них воздухом или водой. Скорость движения ленты достигает в этих печах 4 м/с, производительность до 30 т/ч, удельный расход электроэнергии при отжиге электротехнической стали (не учитывая ее расход на приводы) около 915 кДж/кг (0,25 кВтч/кг).

Повышение производительности горизонтальных протяжных печей ограничено возможностями увеличения их длины. Поэтому высокопроизводительные протяжные печи выполняют с вертикальным ходом ленты, которая в процессе нагрева многократно меняет направление своего движения, обегая ряд роликов. Такие печи получили название башенных.

Башенные печи состоят обычно из трех секций: входной, печной и выходной. В печной секции полоса движется непрерывно с постоянной скоростью, достигающей 10 м/с. Входная и выходная секции отделены от печной петлевыми башнями, в которых накапливается запас полосы на те моменты ее остановки, когда осуществляется сварка полосы (во входной секции) или ее разрезание и смотка в рулоны (в выходной) с тем, чтобы обеспечить непрерывное движение металла в печной секции.

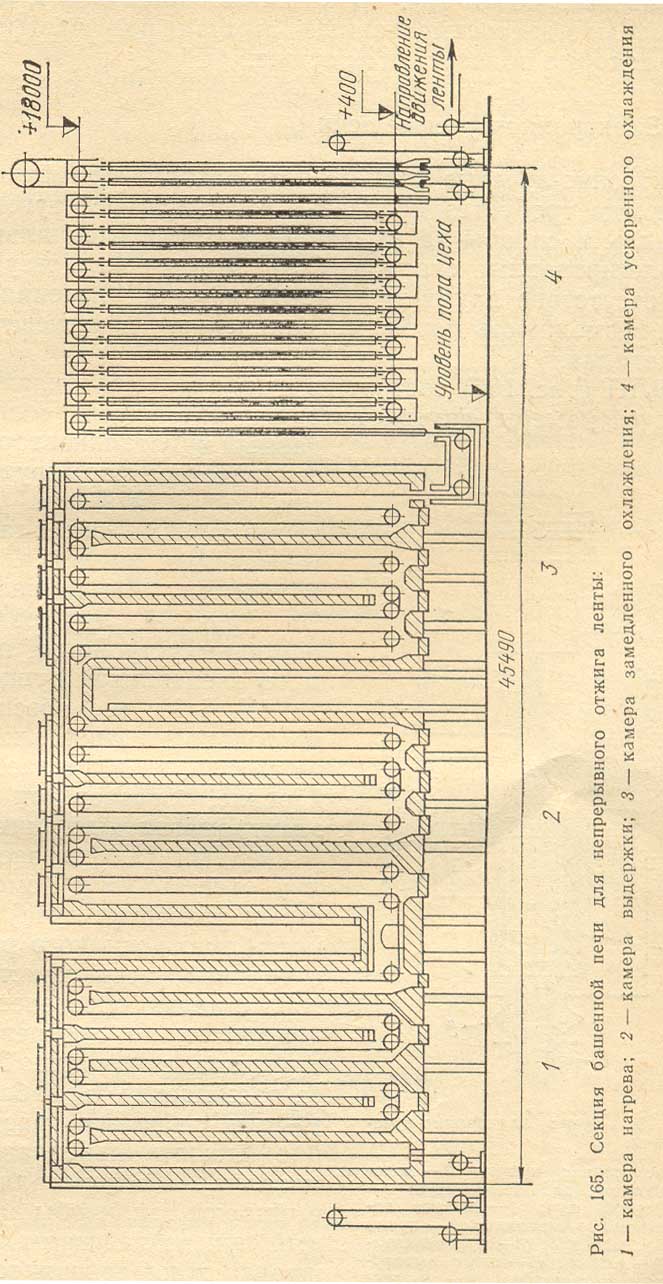

Печная секция состоит из четырех камер: нагрева, выдержки, замедленного и быстрого охлаждения (рис. 165). В камере нагрева металл нагревается до 670 – 820°С (в зависимости от марки стали и режима обработки).

Эта камера обогревается с помощью зигзагообразных элементов сопротивления, размещенных на ее стенках. Температура в камере нагрева составляет около 900°С и время нагрева ленты толщиной 0,2 – 0,3 мм при этом около 15 – 20 с. Лента движется в этой камере последовательно через 6 – 12 проходов, вмещающих 100 – 200 м полосы.

Следующая по ходу металла — камера выдержки, температура в которой поддерживается около 700°С с помощью таких же нагревателей. Металл находится в ней в течение 10 – 20 с (камера вмещает 120 – 170 м полосы), а затем попадает в зону замедленного охлаждения, где остывает до 450 – 500°С в течение 15 – 25 с. Эта камера, вмещающая около 100 – 130 м полосы, снабжена как нагревательными элементами сопротивления (включаемыми при ее разогреве и остановках печи), так и воздухоохлаждаемыми трубами, отводящими тепло от металла при работе печи. Последняя по ходу ленты — камера ускоренного охлаждения, где металл остывает до температуры выдачи его из печи (около 50°С). Ускоренное охлаждение осуществляется либо путем установки в этой камере водоохлаждаемых труб и вентиляторов для более интенсивного перемешивания защитного газа, либо посредством обдува поверхности ленты струями защитного газа, охлаждаемого в отдельных водяных холодильниках.

В качестве защитного газа используется азотно-водородная смесь. Скорость движения полосы в печной секции башенного агрегата составляет от 2 до 10 м/с, а его производительность от 25 до 60 т/ч. Общая длина полосы, находящейся единовременно в печи, 600 – 1200 м.

Кроме светлого отжига жести и полосы из электротехнической стали, башенные печи с защитной атмосферой применяют для термической обработки (в основном светлой закалки) полосы из нержавеющей стали толщиной 0,08 – 0,3 мм. Полосу нагревают до 1100 – 1150°С, поддерживая в камере нагрева температуру 1300 – 1350°С. Скорость движения полосы в этих печах достигает 20 – 30 м/с, производительность до 10 т/ч. В качестве защитной атмосферы применяют диссоциированный аммиак или чистый водород, которые подвергаются сушке.