- •Оглавление

- •Предисловие

- •Глава і основы механики печных газов

- •§ 1. Элементы теории подобия

- •§ 2. Общие сведения о свойствах и движении жидкостей и газов

- •§ 3. Статика газов

- •§ 4. Динамика газов

- •§ 5. Движение газов в рабочем пространстве металлургических печей

- •Глава іі основы теплопередачи

- •§ 1. Характеристика процессов теплообмена

- •§ 2. Конвективный теплообмен

- •§ 3. Теплопроводность

- •§ 4. Теплообмен излучением

- •Глава ііі нагрев металла

- •§ 1. Окисление и обезуглероживание стали

- •§ 2. Основы рациональной технологии нагрева стали

- •§ 3. Расчет нагрева металла

- •Глава IV топливо и его сжигание

- •§ 1. Характеристика топлива

- •§ 2. Основы теории горения топлива

- •§ 3. Устройства для сжигания топлива

- •Глава V материалы и строительные элементы печей

- •§ 1. Огнеупорные материалы

- •§ 2. Теплоизоляционные материалы

- •§ 3. Строительные материалы и металлы, применяемые для печей и их элементов

- •§ 4. Строительные элементы печей

- •§ 5. Сооружение печей

- •Глава VI утилизация тепла в метал- лургических печах

- •§ 1. Характеристика методов утилизации тепла в металлургических печах

- •§ 2. Утилизация тепла отходящих дымовых газов с целью предварительного подогрева газа и воздуха

- •§ 3. Утилизация тепла отходящих дымовых газов в теплосиловых устройствах

- •§ 4. Охлаждение печей

- •Глава VII очистка дымовых газов

- •§ 1. Характеристика газоочистных устройств

- •§ 2. Очистка газов доменного производства

- •§ 3. Очистка газов в сталеплавильном производстве

- •§ 4. Очистка газов в ферросплавном производстве

- •ГлаваViii топливные печи и конвертеры,

- •§ 1. Классификация и общая характеристика тепловой работы печей

- •§ 2. Доменные печи

- •§ 3. Сталеплавильные агрегаты

- •§ 4. Нагревательные печи прокатных цехов

- •§ 5. Термические печи прокатных цехов

- •Глава IX электрические печи, применяемые

- •§ 1. Характеристика процесса электрического нагрева

- •§ 2. Дуговые и плазменные печи

- •§ 3. Индукционные печи

- •§ 4. Печи сопротивления

- •§ 5. Электронно-лучевые печи

- •Глава X пуск, эксплуатация и ремонт печей

- •§ 1. Пуск и разогрев печей

- •§ 2. Эксплуатация печей и уход за ними

- •§ 3. Ремонт печей

- •§ 4. Техника безопасности при эксплуатации печей

- •Рекомендательный библиографический список

- •Условные обозначения

- •Предметный указатель

§ 2. Теплоизоляционные материалы

Требования, предъявляемые к теплоизоляционным материалам. Классификация и свойства материалов

Теплоизоляционными называются материалы, позволяющие изолировать зону, где осуществляется какой-либо технологический процесс при высокой температуре, от окружающей среды. Благодаря этому уменьшается тепловой поток из зоны высоких температур, т. е. сокращаются потери тепла, уменьшается расход топлива или электроэнергии, возрастает коэффициент полезного действия печи. В соответствии с этим к теплоизоляционным материалам предъявляют два основных требования: 1) иметь как можно более низкую теплопроводность (это должно обеспечивать минимальные потери через теплоизоляцию теплопроводностью при данной ее толщине) и 2) иметь как можно более низкую удельную теплоемкость (это должно обеспечивать минимальные потери тепла на аккумуляцию слоем теплоизоляции данной толщины при его разогреве до рабочей температуры).

Первое требование играет важную роль в тепловой работе теплоизоляции печей непрерывного действия с установившимся во времени режимом работы, а второе — в тепловой работе печей периодического действия, когда вся футеровка печи и ее теплоизоляция подвержены циклическим колебаниям температуры.

Наряду с малой теплопроводностью и низкой удельной теплоемкостью теплоизоляция должна обладать достаточной огнеупорностью и также строительной прочностью. Естественно, стоимость теплоизоляционных материалов должна быть по возможности невысокой.

Однако перечисленные требования, предъявляемые к теплоизоляционным материалам, оказываются противоречащими друг другу: с одной стороны, огнеупорность, прочность материалов при высоких температурах и шлакоустойчивость тем выше, чем меньше их пористость и больше плотность; с другой стороны, чем больше пористость и меньше плотность, тем ниже теплопроводность материала. Следовательно, материал, к которому предъявляют высокие требования по сопротивлению воздействию высоких температур, неизбежно должен быть высокоплотным и малопористым, и, следовательно, он будет обладать невысокими теплоизолирующими свойствами.

Поэтому футеровка современных металлургических печей обычно выполняется двухслойной, а иногда трехслойной, причем наружные теплоизоляционные слои не подвергаются воздействию высоких температур и значительным механическим нагрузкам. Для выполнения этих теплоизоляционных слоев используют пористые материалы, характеризующиеся невысокой теплопроводностью.

Эти теплоизоляционные материалы подразделяют на основные типы по следующим признакам:

По огнеупорности теплоизоляционные материалы делят на огнеупорные, выдерживающие рабочую температуру 800 °С и выше, и неогнеупорные, которые можно использовать только при температурах ниже 700—800 °С.

По происхождению все теплоизоляционные материалы делят на естественные и искусственные. Последние в свою очередь различают по способу изготовления, обеспечивающему получение большого числа пор в готовом изделии: легковесные материалы, изготовленные методом выгорающих добавок; пенокерамические материалы, изготовленные методом введения в шихту пенообразующих добавок; материалы, изготовленные из огнеупорного волокна.

По форме и способу применения в футеровке печей. Теплоизоляционные материалы выполняют или в виде отдельных изделий (кирпичи различной формы и размера, листы, полосы и т. д.), или в виде сыпучих сред, применяемых для засыпок.

Все теплоизоляционные материалы характеризуются теми же физическими свойствами, что и огнеупорные: пористостью, газопроницаемостью, теплопроводностью, удельнойтеплоемкостью, электропроводностью, термическим расширением. Эти характеристики описаны в § 1 настоящей главы.

Главной рабочей характеристикой теплоизоляционных материалов служит предельная температура их применения. При конструировании футеровки печей и выборе теплоизоляционных материалов для нее следует внимательно следить за тем, чтобы действительная температура службы теплоизоляционного слоя не превышала бы предельную величину. В противном случае теплоизоляция может оказаться химически или механически неустойчивой и выйдет из строя.

Теплоизоляционные материалы характеризуются также прочностью на сжатие и постоянством объема при нагреве в процессе службы (усадкой), выражаемым в процентах изменения объема относительно исходного.

Естественные теплоизоляционные материалы

Из естественных теплоизоляционных материалов, относящихся к группе огнеупорных, наибольшее распространение получили диатомит и трепел (последний также известен под названием кизельгур, или инфузорная земля). Эти материалы представляют собой пористые осадочные породы, образовавшиеся из остатков доисторических водорослей и морских простейших организмов. Их состав описывается формулой SiC2·nH2О.

Диатомит и трепел используют в сыром и в обожженном виде для засыпок в порошкообразной форме [средний коэффициент теплопроводности 0,12— 0,16 Вт/(м·К)]. Из этих материалов также изготовляют кирпич на глинистой связке.

Диатомитовый кирпич выпускают двух марок: D-500 и D-600, что отвечает его плотности в кг/м3. Средний коэффициент теплопроводности диатомита равен 0,25 Вт/(м·К).

Диатомитовые кирпичи очень непрочны и применяются для выполнения слоя наружной тепловой изоляции стен и сводов печей. Предельная температура службы для засыпок составляет 900 °С, а для обожженного диатомитового кирпича 1000 С.

Помимо диатомита и трепела, к естественным материалам относится вермикулит. Он представляет собой разновидность слюды, имеющей способность вспучиваться и увеличивать объем в 15—20 раз при нагреве до 800—900 °С вследствие удаления гидратной влаги. Необожженный вермикулит используют для засыпок и изготовления плит. Максимальная температура применения вермикулита 700—850 °С, средний коэффициент теплопроводности засыпок и плит примерно 0,1 Вт/(м·К). В обожженном виде он известен под названием зонолит и применяется для засыпок и изготовления различных изделий. Максимальная рабочая температура зонолита — до 1100 СС, средний коэффициент теплопроводности засыпок и изделий примерно 0,1 Вт/(м·К).

Из неогнеупорных теплоизоляционных материалов широко известен асбест. Асбест — естественная горная порода, встречающаяся в природных месторождениях в виде волокнистой массы, — имеет состав 3MgO·2SiО2·2H2О. При нагреве асбеста до температуры выше 500 С происходит удаление связанной влаги и в результате он разрушается, рассыпаясь в порошок, и теряет теплоизоляционные свойства. Поэтому асбест можно применять до температуры 450 С.

Асбест в виде крошки используют для засыпок, а из его длинноволокнистых сортов изготовляют шнур и асбестовую ткань. Изготовляют также асбестовый картон, используя 80 % асбеста и 20 % огнеупорной глины, и асбоцементные плиты, где асбестовая крошка связывается глиноземистым цементом.

Асбестовую крошку широко применяют в качестве важнейшей составной части различных обмазок. Средний коэффициент теплопроводности асбестового шнура, ткани и засыпки из асбестовой крошки примерно 0,15 Вт/(м·К), асбестового кирпича 0,17 Вт/(м·К), асбоцементных плит 0,11 Вт/(м·К).

Искусственные теплоизоляционные материалы

Искусственные теплоизоляционные материалы изготовляют тремя способами на основе различных огнеупорных материалов.

Легковесные изделия. Эти изделия на основе шамота, динаса и высокоглиноземистых огнеупоров получают прессованием формовочной смеси, составленной из соответствующего огнеупорного порошка, огнеупорной глины и выгорающих добавок (древесных опилок, древесно-угольного, антрацитового порошка и т. п.), вводимых до 25—35% от общей массы смеси. Для получения динасового, высокоглиноземистого и других легковесных материалов в соответствующую смесь огнеупорного порошка, глины и выгорающих добавок вводят органические связующие вещества.

Готовые изделия подвергают обжигу. Технология обжига легковесных изделий такая же, как и обычных изделий, поскольку у них одинаковый состав. Легковесные изделия часто маркируют, указывая в их названии плотность, выраженную в т/м3. Например, марка ШЛ-1,0 означает: шамотный легковес с плотностью 1000 кг/м3.

Пенокерамические изделия получают введением в огнеупорноглинистую массу специально приготовленной пены, приводящей к образованию пористой структуры и сохранению ее после обжига. В качестве основы для пенообразователя используют канифольное мыло, дающее устойчивую пену. Массу при этом способе производства теплоизоляционных изделий готовят жидкой, разливают ее по формам, дают затвердеть, после чего изделия сушат и подвергают обжигу по обычной технологии. При нагреве часто происходит коробление изделий и поэтому после обжига их подвергают дополнительно механической обработке для точного обеспечения требуемых размеров. Теплоизоляционные изделия, полученные таким способом, характеризуются очень широким диапазоном свойств: их плотность изменяется с 300 до 1000 кг/м3 в зависимости от количества пенообразующей массы в смеси и от состава огнеупорной основы.

Выпускают легковесные и пенокерамические изделия на основе шамота, динаса, муллитокремнеземистых материалов и корунда. Их плотность колеблется от 400 до 1300 кг/м3, а средний коэффициент теплопроводности составляет 0,4—0,5 Вт/(м·К), для динаса и шамота — легковеса; 0,71 Вт/(м·К) для высокоглиноземистого легковеса и 0,9— 1,6 Вт/(м·К) для корундового легковеса. Максимальная температура применения этих изделий изменяется с 1150 (шамот—легковес ШЛ-0,4 до 1550 °С (высокоглиноземистый легковес МЛЛ-1,3) и корунд—легковес КЛ-1,3.

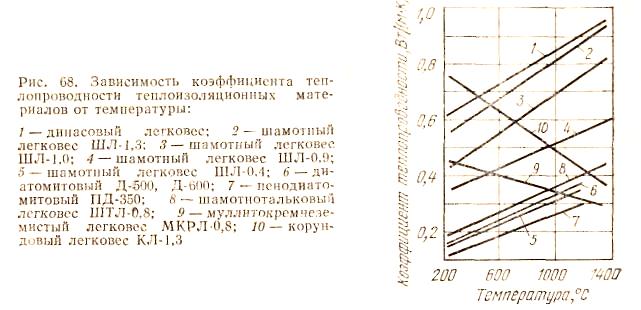

Чем меньше плотность легковесных и пенокерамических изделий, тем больше пористость и, следовательно, ниже теплопроводность. На рис. 68 эта зависимость отчетливо видна.

Вместе с тем уменьшение плотности вызывает снижение механической прочности и уменьшение предельной рабочей температуры. Пенокерамические и легковесные изделия иногда используют для выполнения рабочего слоя футеровки низко- и среднетемпературных нагревательных печей.

Материалы из керамического волокна изготовляют на алюмосиликатной огнеупорной основе. Диаметр волокон составляет 2—5 мкм, длина 10—50 мм. Волокна изготовляют путем распиливания паром высокого давления алюмосиликатного расплава. В процессе производства волокон они переплетаются между собой и образуют легкую массу, похожую на вату, которая легко прессуется, а после пропитки связующим раствором служит исходным материалом для изготовления войлока, матов, плит и других изделий.

Волокнистые материалы обладают большими достоинствами: предельная температура их применения достаточно высока (1150—1600C в зависимости от состава огнеупорной основы); их кажущаяся плотность очень низка, вследствие чего коэффициент теплопроводности мал; удельная теплоемкость этих материалов также очень невысока; изделия из керамического волокна имеют практически неограниченную термическую стойкость и их структура позволяет использовать их для футеровки элементов, подвергающихся вибрации.

Эти свойства и обусловливают применение волокнистых материалов для футеровки промышленных печей. Их использование позволяет резко снизить массу футеровки и сократить тепловые потери на аккумуляцию кладкой и сквозь нее. Только за счет этого расход топлива на печи может быть снижен на 30—40%, особенно на печах периодического действия. Снижение массы футеровки позволяет упростить и облегчить металлоконструкции печи, уменьшить затраты времени и рабочей силы при монтаже и ремонтах печи. Срок службы футеровки из волокнистых материалов больше, чем у обычной из огнеупорных кирпичей.

К недостаткам этих материалов следует отнести сравнительно низкую стойкость при их обдуве высокоскоростными газовыми потоками и сравнительно высокую стоимость из-за достаточно сложной технологии производства.

Крепление рабочего слоя футеровки из керамического волокна (в виде войлока или плит) осуществляется с помощью анкеров-шпилек, привариваемых на внутренней поверхности кожуха печи. Эти анкеры выполняют из жаропрочной стали и их конструкция такова, что они либо не проходят слой материала насквозь, либо подлежат защите с помощью огнеупорных колпачков с целью предупреждения их выхода из строя при высокой температуре.

Выпускаются муллитокремнеземистые материалы в виде фетра в рулонах и листового войлока толщиной от 15 до 50 мм типа МКРВ МКРР-130, МКРРХ-150, МКРВ-200, МКРВХ-250, имеющих плотность соответственно 120, 130, 150, 200 и 250 кг/м3. В состав этого огнеупорного волокна входит не менее 51 % Аl2O3) а общее содержание Аl2O3 и SiO2 составляет 97%. Материалы МКРРХ-150 и МКРВХ-250 содержат также 2—4 % Сr2O3. Предельная температура службы материалов типа МКРВ, МКРР-130, МКРВ-200 составляет 1150°С а хромсодержащих МКРРХ-150 и МКРВХ-250 1300 °С.

Из керамического волокна выполняют также плиты на глинистой связке толщиной до 100 мм и размером 0,5X0,5 м. Такие плиты из муллитокремнеземистого волокна типа МКРП-340 (плотность 340 кг/м3) и шамотного волокна типа ШВП-350 (плотность 350 кг/м3) имеют предельную температуру применения 1250 С.

Зависимость коэффициента теплопроводности для некоторых материалов из керамического волокна показана на рис. 69.