- •Оглавление

- •Предисловие

- •Глава і основы механики печных газов

- •§ 1. Элементы теории подобия

- •§ 2. Общие сведения о свойствах и движении жидкостей и газов

- •§ 3. Статика газов

- •§ 4. Динамика газов

- •§ 5. Движение газов в рабочем пространстве металлургических печей

- •Глава іі основы теплопередачи

- •§ 1. Характеристика процессов теплообмена

- •§ 2. Конвективный теплообмен

- •§ 3. Теплопроводность

- •§ 4. Теплообмен излучением

- •Глава ііі нагрев металла

- •§ 1. Окисление и обезуглероживание стали

- •§ 2. Основы рациональной технологии нагрева стали

- •§ 3. Расчет нагрева металла

- •Глава IV топливо и его сжигание

- •§ 1. Характеристика топлива

- •§ 2. Основы теории горения топлива

- •§ 3. Устройства для сжигания топлива

- •Глава V материалы и строительные элементы печей

- •§ 1. Огнеупорные материалы

- •§ 2. Теплоизоляционные материалы

- •§ 3. Строительные материалы и металлы, применяемые для печей и их элементов

- •§ 4. Строительные элементы печей

- •§ 5. Сооружение печей

- •Глава VI утилизация тепла в метал- лургических печах

- •§ 1. Характеристика методов утилизации тепла в металлургических печах

- •§ 2. Утилизация тепла отходящих дымовых газов с целью предварительного подогрева газа и воздуха

- •§ 3. Утилизация тепла отходящих дымовых газов в теплосиловых устройствах

- •§ 4. Охлаждение печей

- •Глава VII очистка дымовых газов

- •§ 1. Характеристика газоочистных устройств

- •§ 2. Очистка газов доменного производства

- •§ 3. Очистка газов в сталеплавильном производстве

- •§ 4. Очистка газов в ферросплавном производстве

- •ГлаваViii топливные печи и конвертеры,

- •§ 1. Классификация и общая характеристика тепловой работы печей

- •§ 2. Доменные печи

- •§ 3. Сталеплавильные агрегаты

- •§ 4. Нагревательные печи прокатных цехов

- •§ 5. Термические печи прокатных цехов

- •Глава IX электрические печи, применяемые

- •§ 1. Характеристика процесса электрического нагрева

- •§ 2. Дуговые и плазменные печи

- •§ 3. Индукционные печи

- •§ 4. Печи сопротивления

- •§ 5. Электронно-лучевые печи

- •Глава X пуск, эксплуатация и ремонт печей

- •§ 1. Пуск и разогрев печей

- •§ 2. Эксплуатация печей и уход за ними

- •§ 3. Ремонт печей

- •§ 4. Техника безопасности при эксплуатации печей

- •Рекомендательный библиографический список

- •Условные обозначения

- •Предметный указатель

§ 2. Доменные печи

Устройство и работа доменной печи

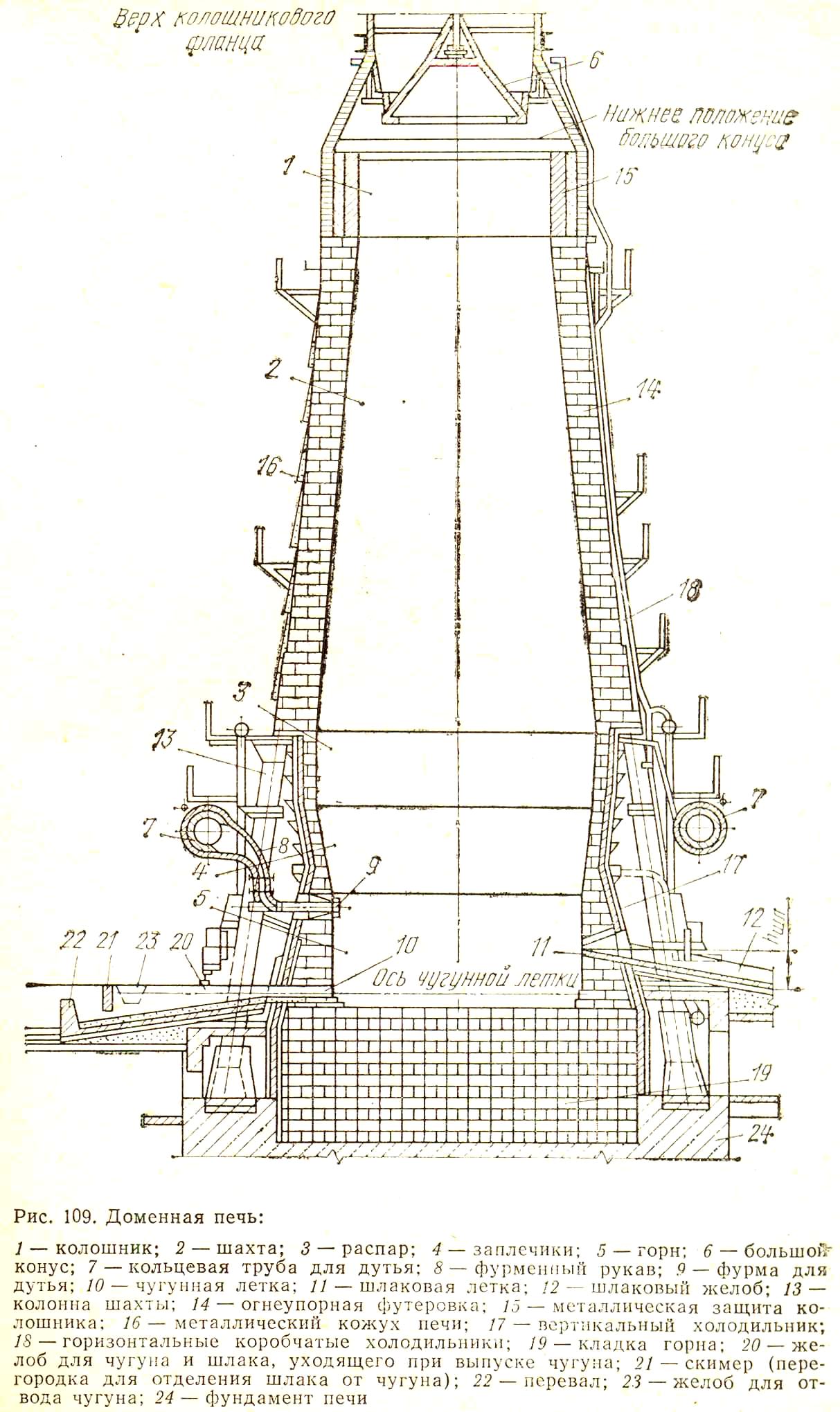

Доменная печь предназначена для выплавки чугуна из железных руд я является важнейшим агрегатом черной металлургии. Основой технологических процессов, протекающих в доменной печи, являются процессы восстановления окислов железа.

Доменная печь представляет собой высокую шахту круглого сечения (рис. 109), опирающуюся на железобетонный фундамент обачно находится на глубне 6 – 7 м. Надземная часть фундамента выложена из огнеупорного бетона.

Профиль рабочего пространства печи в вертикальном разрезе составляют колошник (верхняя цилиндрическая часть), шахта (верхняя конусная часть), распар (широкая цилиндрическая часть), заплечики (нижняя конусная часть) и горн (нижняя цилиндрическая часть).

Футеровка колошника защищена металлическими кольцами, собранными из сегментов, от ударного и истирающего действия кусков шихты, падающих с большого конуса засыпного аппарата. Шахту, распар и заплечики футеруют высококачественным шамотным кирпичом, а горн и лещадь (под печи) — высокоглиноземистым кирпичом или углеродистыми блоками. Футеровку нижней части шахты, а также распара, заплечиков, горна и лещади охлаждают водяными холодильниками.

Кладка шахты заключена в цельносварной стальной кожух. Внизу, на уровне перехода шахты к распару, кожух заканчивается опорным кольцом, которое поддерживается колоннами со специальными опорами, передающими нагрузку на несущую плиту фундамента. Горн также опоясан сварным стальным кожухом.

Горячее дутье от воздухонагревателей через футерованный воздухопровод поступает в футерованную кольцевую трубу. Из кольцевой трубы воздух направляется в футерованные рукава и через медные во-доохлаждаемые фурмы, расположенные в верхней части горна по окружности, поступает в доменную печь. Фурмы вставлены в конические холодильники, которые входят в амбразуры, плотно прилегающие к кожуху печи.

В нижней части горна на высоте 600 – 1000 мм от лещади расположены одна или две чугунные летки — каналы для периодического выпуска чугуна и шлака. Шлак отделяют от чугуна в желобе при помощи перевала и перегородки (скимера). В промежутках между выпусками чугуна отверстие летки забивают огнеупорной массой пра помощи специального устройства — электрической поршневой пушки.

На высоте 1400 – 1600 мм от чугунной летки под некоторым углом друг к другу расположены две шлаковые летки, через которые выпускают шлак. Шлаковая летка состоит из полой медной водоохлаждаемой фурмы, которая входит в конический медный холодильник, вставленный в чугунный холодильник со змеевиком. Отверстие шлаковой летки закрыто специальным стопором со стальной пробкой.

Доменную печь загружают шихтой сверху через специальный засыпной аппарат. Он состоит из большого конуса с воронкой, перекрывающего колошник печи, и малого конуса с вращающейся приемной воронкой. Такая конструкция засыпного аппарата позволяет равномерно распределять материал на окружности колошника и устраняет потери газов в атмосферу. Загрузку шихты в доменную печь осуществляют послойно.

Процесс развития доменного производства идет в направлении повышения содержания железа в рудном сырье, снижения расхода топлива и частичной замены природным газом (реже мазутом) дефицитного топлива, которым является кокс. Увеличиваются также размеры доменных печей. Полезные объемы доменных печей достигают 5000 м3.

Повышение содержания железа в рудном сырье, ведущее к уменьшению количества шлака, снижает затраты физического тепла на нагрев и плавление составляющих шлака, приводит к разогреву низа печя и позволяет снизить расход топлива. Снижение расхода топлива увеличивает в свою очередь экономичность и производительность печи.

В настоящее время в качестве рудной части шихты используют агломерат — продукт обогащения железной руды спеканием измельченной железной руды, железного концентрата, колошниковой пыли и флюсов.

Весьма перспективным является применение окатышей — продукта окомкования и обжига железного концентрата.

Основным видом топлива в доменной печи является кокс. В качестве дополнительного топлива используется природный газ, который подается через фурмы.

Раскаленные газы, получающиеся в области фурм в результате горения опускающегося кокса до СО и вдуваемого природного газа до СО и Н2, продуваются (фильтруются) через столб кусковых материалов под действием напора, создаваемого воздуходувками. Загружаемые через засыпной аппарат рудное сырье и кокс постепенно нагреваются и теряют влагу и летучие. При использовании флюсов и сырых руд происходят также процессы разложения карбонатов. Железорудное сырье восстанавливается. Высший окисел Fe2О3 превращается в железо последовательно через промежуточные окислы. Процесс восстановления осуществляется практически по всей высоте печи, но заканчивается выше уровня фурм до поступления составляющих рудного сырья в зону горения. Восстановителями служат компоненты газа (СО и Н2), окисляющиеся в процессе восстановления до СО2 и Н2О.

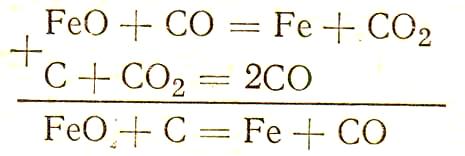

Процесс восстановления железа складывается из реакций

(101)

(101)

Такой процесс требует затраты углерода и поглощает большое количество (156,64 МДж/моль) тепла.

При высоких температурах, достигаемых после расплавления и разделения составляющих рудной части шихты на металл и шлак, получают некоторое развитие эндотермические процессы прямого восстановления кремния и марганца, а также процесс науглероживания железа. Эти процессы осуществляются при стекании струй чугуна и шлака через слой кокса (коксовую постель), выполняющего роль фильтра, пропускающего расплавы и газы и преграждающего путь еще не расплавленным или полурасплавленным кускам рудных материалов.

Окись углерода, которая образуется по реакциям (101) и представляет собой основную горячую составляющую доменного (колошникового) газа, удаляется из печи с температурой примерно 650 К и используется в дальнейшем для отопления доменных воздухоподогревателей и нагревательных печей.

Для отвода газа в куполе печи предусмотрены четыре боковых восходящих газоотвода. Вертикальные участки газоотводов соединены попарно в два газоотвода, переходящих в один нисходящий газоотвод, который входит сверху по оси в первичный пылеуловитель. Газоотводы футерованы шамотным кирпичом.

Теплообмен в доменных печах

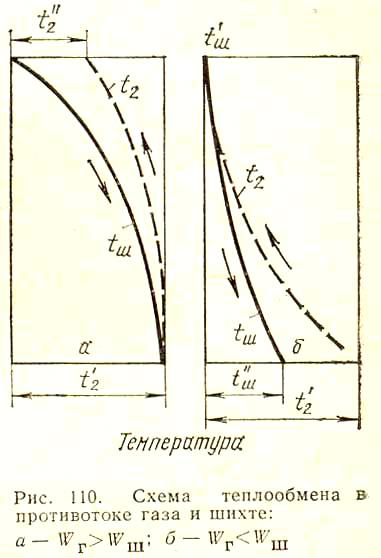

В доменной печи шихта двигается сверху вниз, а раскаленные газы двигаются снизу вверх. Таким образом, осуществляется противоток газа и шихты. Характер теплообмена между газом и кусками шихты зависит от соотношения их водяных эквивалентов. Водяным эквивалентом газа (шихты) называют произведение расхода газа (шихты) на его (ее) теплоемкость, т.е.

Wг = Gгcг; Wш = Gшcш,

где Wг и Wш — водяные эквиваленты газа и шихты, Вт/К;

Gг и Gш — расход газа и шихты, кг/с или м3/с;

сг и сш — теплоемкость газа и шихты, Дж/(кгК) или Дж/(м3К).

С оотношение

между водяными числами газа и шихты

оказывает существенное влияние на

теплообмен в шахтных печах. Характерными

являются две противоточные схемы

теплообмена, представленные на рис.

110.

оотношение

между водяными числами газа и шихты

оказывает существенное влияние на

теплообмен в шахтных печах. Характерными

являются две противоточные схемы

теплообмена, представленные на рис.

110.

Если водяной эквивалент газового потока больше водяного эквивалента потока шихты, т.е. Wг > Wш, то температура шихты достигает начальной температуры теплоносителя (газа) Тг', а теплоноситель выходит из теплообменника с температурой Тг''.

В этом случае при сохранении постоянным коэффициента теплопередачи и соотношения водяных эквивалентов по высоте шахтной печи температуру шихты на различных горизонтах шахты можно определять по приближенному уравнению Б. И. Китаева:

, (102)

, (102)

где ![]() –

числовой коэффициент, зависящий от

критерия Био;

–

числовой коэффициент, зависящий от

критерия Био;

— коэффициент теплоотдачи на единицу объема шихты, Вт/(м3К);

f — пористость слоя шихты (доли единицы), равная отношению объема, незанятого кусками шихты, ко всему объему;

— время от начала загрузки, шихты, с;

Н — высота положения шихтовых материалов, м.

Когда водяной эквивалент шихты больше водяного эквивалента газа, т.е. Wш > Wг, газы отдают все свое тепло шихте и охлаждаются до температуры поступающей шихты Тш. Однако этого тепла не хватает, чтобы нагреть шихту до начальной температуры газов. Шихта после теплообмена будет недогретой, ее температура Тш будет ниже температуры поступающих в шахту газов Тг.

Для определения температуры газа на различных горизонтах шахты при этой схеме теплообмена можно использовать второе приближенное уравнение Б. И. Китаева:

. (103)

. (103)

Для определения температуры шихты используют уравнение теплового баланса:

![]() .

.

Определение коэффициентов теплоотдачи в шахтных печах представляет собой большую сложность, поскольку форма н размер кусков шихты являются крайне неопределенными.

Эта сложность углубляется так же тем, что и расстояние между кусками является весьма неопределенным. Теплообмен от газов к кускам шихты осуществляется тремя видами теплопередачи: конвекцией, теплопроводностью и излучением, с переменным удельным значением каждого вида передачи тепла. Преобладающее значение имеет теплопередача конвекцией, так как расстояние между кусками весьма мало и тепловое излучение невелико.

Все это вызвало необходимость использовать в расчетах теплообмена в шахтных печах коэффициенты теплоотдачи на единицу объема [Вт/(м3К)] и на единицу поверхности F [Вт/(м2К)], связанные между собой следующим соотношением:

= F F(1 – f), (104)

где F — средняя удельная поверхность кусков шихты (м2/м3).

Для определения коэффициента теплоотдачи на единицу поверхности кусков могут быть использованы эмпирические уравнения. Одно из таких уравнений, полученное А. Н. Чернятиным, имеет следующий вид

Nu = 0,530,34Re0,66, (105)

где — коэффициент формы, учитывающий потери поверхности в местах контактов между кусками. Для кусков руды = 0,86.

И спользуя

выражения (104) и (105), можно найти

коэффициенты F

и ,

необходимые для расчетов по уравнениям

(102) и (103).

спользуя

выражения (104) и (105), можно найти

коэффициенты F

и ,

необходимые для расчетов по уравнениям

(102) и (103).

В реальных условиях работы доменной печи наблюдаются отклонения в постоянстве соотношения водяных эквивалентов, вызванные влиянием физико-химических процессов, протекающих в объеме печи.

В условиях работы доменной печи по ее высоте разграничивают три зоны теплообмена (рис. 111): 1) верхняя зона, в которой теплообмен происходит в условиях Wг > Wш и тепло газа используется не полностью; 2) средняя зона, в которой теплообмен происходит вследствие протекающих в ней экзотерми-ческих реакций, и 3) нижняя зона (при Wг < Wш), в которой наблюдается самый интенсивный теплообмен.

Эти положения объясняют ряд известных положений, замеченных на практике. Например, тепло нагретого дутья полностью используется в нижней части печи, поскольку здесь Wг < Wш и происходит интенсивный теплообмен; введение кислорода в дутье или уменьшение удельного расхода кокса снижает температуру колошника благодаря тому, что уменьшаются количество газов и Wг.

Показатели работы доменных печей

Основным продуктом доменной плавки является передельный чугун, который в дальнейшем используется для получения стали. Он имеет следующий состав: 3,7 – 4,3% С, 0,3 – 1,0% 51, до 2,0% Мп, 0,02 – 0,06% 5, остальное железо.

Качественный уровень работы доменной печи характеризуется отношением ее полезного объема (м3) к суточной выплавке чугуна (т) и называется коэффициентом использования полезного объема (к.и.п.о.), который обычно колеблется в пределах 0,43 – 0,75. Примерные материальный и тепловой балансы доменной плавки даны в табл. 17 и 18.

И з

теплового баланса видно, что физическое

тепло газов используется в доменной

печи очень хорошо, в этом отношении

доменная печь является весьма совершенным

агрегатом. Химически связанное тепло

углерода используется не полностью,

так как в печи необходимо поддерживать

восстановительную атмосферу, поскольку

основное назначение доменной печи

заключается в восстановлении железа

из его оксидов. В результате неполного

окисления углерода и водорода влаги

в колошниковом газе, кроме СО, содержатся

также горючие газы Н2

и СН4.

В данном случае сухой колошниковый газ

характеризуется теплотой сгорания

з

теплового баланса видно, что физическое

тепло газов используется в доменной

печи очень хорошо, в этом отношении

доменная печь является весьма совершенным

агрегатом. Химически связанное тепло

углерода используется не полностью,

так как в печи необходимо поддерживать

восстановительную атмосферу, поскольку

основное назначение доменной печи

заключается в восстановлении железа

из его оксидов. В результате неполного

окисления углерода и водорода влаги

в колошниковом газе, кроме СО, содержатся

также горючие газы Н2

и СН4.

В данном случае сухой колошниковый газ

характеризуется теплотой сгорания

![]() кДж/м3.

Следовательно, на 1 кг чугуна с колошниковым

газом уходит химической энергии тепла

44772,684=11810

кДж, что составляет приближенно 44% тепла,

получаемого при сгорании кокса и

природного газа.

кДж/м3.

Следовательно, на 1 кг чугуна с колошниковым

газом уходит химической энергии тепла

44772,684=11810

кДж, что составляет приближенно 44% тепла,

получаемого при сгорании кокса и

природного газа.

С целью экономии дорогостоящего кокса дутье доменной печи нагревают в воздухонагревателях. Еще недавно температура нагрева дутья достигала 873 – 973 К. В последнее время в связи с улучшением физико-химических свойств проплавляемых материалов стало возможным применять высокотемпературное дутье (1723 – 1473 К). Это позволило уменьшить расход топлива (кокса) на 10 – 15% и более, а также частично заменить кокс природным газом и повысить содержание кислорода в дутье. Применение этих мероприятий позволило увеличить производительность доменных печей.